Battenfeld-Cincinnati presenta: 'Next Generation', equipamiento para la extrusión de tubo, perfil y lámina para termoconformado

El equipo de Battenfeld-Cincinnati presenta en Equiplast desarrollos avanzados tecnológicamente hablando para la extrusión, en el stand de Comercial Douma (pabelón 3, D 474), su colaborador y agente desde hace muchos años.

“Para Battenfeld-Cincinnati, España siempre ha sido un mercado importante y contamos allí con muchos clientes que lo son desde hace muchos años. Además de nuestra nueva serie de extrusoras NG, presentaremos los más novedosos desarrollos para la extrusión de lámina para termoformado. Los envases y embalajes de plástico, especialmente los destinados a alimentos, son ya una tendencia clara para el futuro. Los envases y embalajes para alimentos representan en la actualidad más de un tercio del mercado mundial de packaging. Las principales características de nuestros equipos son su menor consumo de energía y de materiales, así como una mayor flexibilidad y rendimiento”, afirma Miguel López, director de Ventas Regional del área Packaging en Battenfeld-Cincinnati, quien atenderá a los visitantes en el stand.

Líneas completas para lámina destinada a termoformado para altas capacidades de producción y altas velocidades

La gama de productos de Battenfeld-Cincinnati para lámina para termoformado incluye la serie de extrusoras de alta velocidad que ofrece capacidades de producción extremadamente altas (de 30 a 1.500 kg/h con PP, 35-1.750 kg/h con PS) y presenta ahorros de energía de hasta el 15-20%.

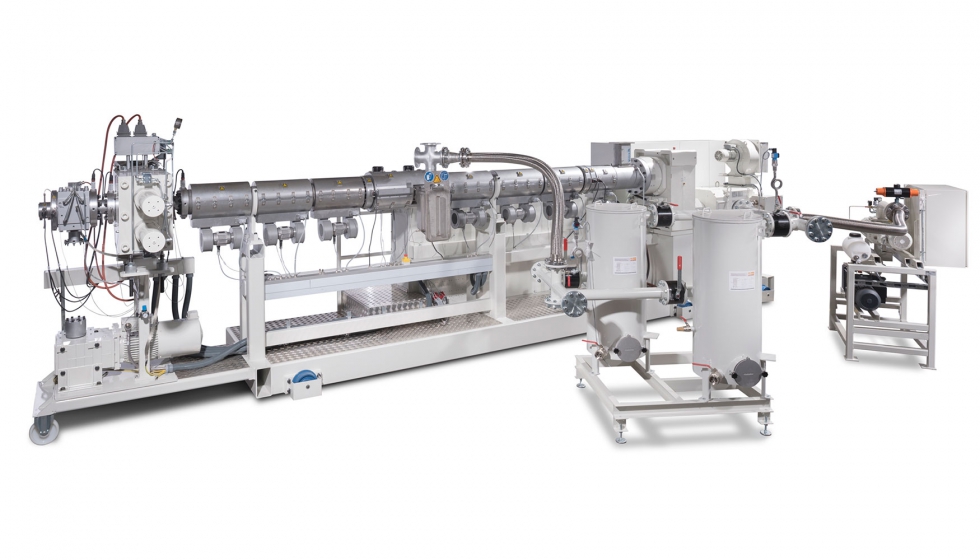

Los envases y embalajes de alto valor, como pueden ser los envases de PET de pared delgada para alimentos producidos a partir de copos de PET provenientes del post-consumo, están registrando un gran crecimiento. Este tipo de packaging se está beneficiando de la creciente tendencia que apunta a un mayor consumo de comida rápida. La serie de extrusoras STARextruder es la mejor opción para la extrusión directa de PET. Ofrece una desgasificación muy eficiente de la masa fundida debido a la combinación de un husillo para la plastificación y una sección de rodillos planetarios para la desgasificación. El sistema presenta grandes ventajas como ahorros de energía, menor degradación ante IV y la posibilidad de obtener lámina monocapa con certificación para la industria alimentaria. Los tamaños de máquina disponibles de 90, 120 y 150 mm son los más adecuados para rangos de producción pequeños y medianos. La STARextruder presenta también unos costes operativos y de mantenimiento mínimos.

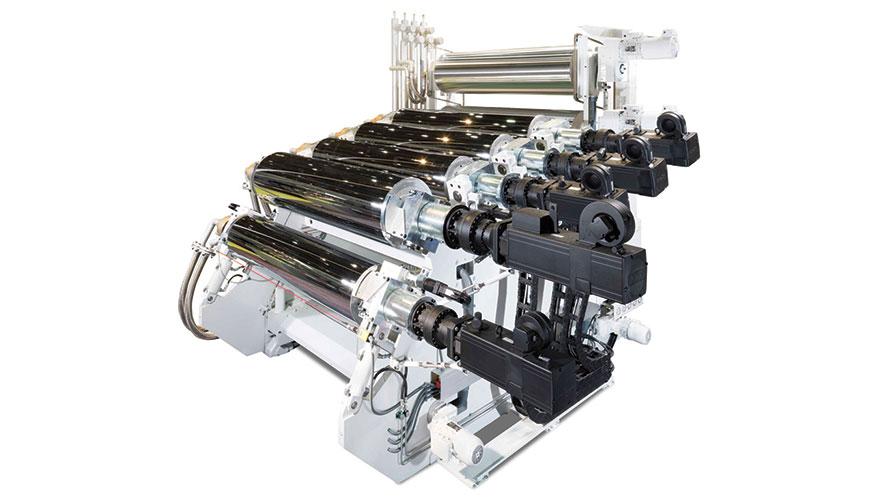

Para complementar sus series de extrusoras, Battenfeld-Cincinnati ofrece calandras únicas y muy potentes. La calandra Multi-Touch XXL tiene un sistema innovador de múltiples distancias entre rodillos que permite obtener lámina sin tensiones con tolerancias de espesor de +/- 1% incluso a altas velocidades de línea, así como una alta transparencia y brillo superficial. Proporciona enormes capacidades de producción de hasta 3.300 kg/h (PET) y hasta 3.000 kg/h (PP), dependiendo de la anchura y el espesor de la lámina.

La calandra Multi-Touch en versión XXL. Este modelo logra capacidades de producción de hasta 3.300 kg/h (PET).

Menores costes y eficiencia energética en la extrusión de tubo y perfil

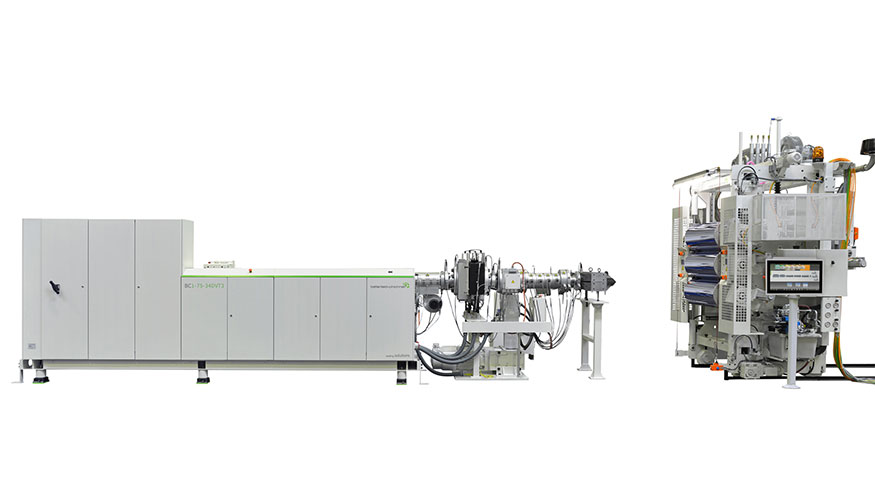

“El año pasado presentamos dos series de extrusoras 'Next Generation' para la extrusión de tubo de PO, de tubo de PVC y de perfil. Las nuevas extrusoras incorporan muchas características nuevas y su eficiencia energética es aún mayor que las series anteriores. También desarrollamos un control completamente nuevo para extrusoras, el BCtouch UX, ideal para aplicaciones de Industria 4.0. En Equiplast expondremos una extrusora solEX 45-40 que ya ha sido vendida a un cliente español. Ofrece el máximo rendimiento en la extrusión de tubo de PE-HD y PP corrugado”, señala Vedat Gültekin, director de ventas Regional de aplicaciones para tubo y perfil.

Extrusoras solEX NG para tubo de PO

Las extrusoras solEX NG se basan en la acreditada serie solEX, pero sus componentes claves para el procesado (cilindro, husillo y casquillo ranurado) han sido completamente rediseñados para alcanzar capacidades de producción hasta un 25% mayores por tamaño de máquina (de 1.000 a 2.500 kg/h). Además, la temperatura de la masa fundida se reduce hasta en 10 °C en rendimientos comparables y los costes del consumo energético se pueden reducir hasta en un 15%. Todo ello hace que el modelo solEX NG sea particularmente adecuado para la extrusión de tubos de gran diámetro.

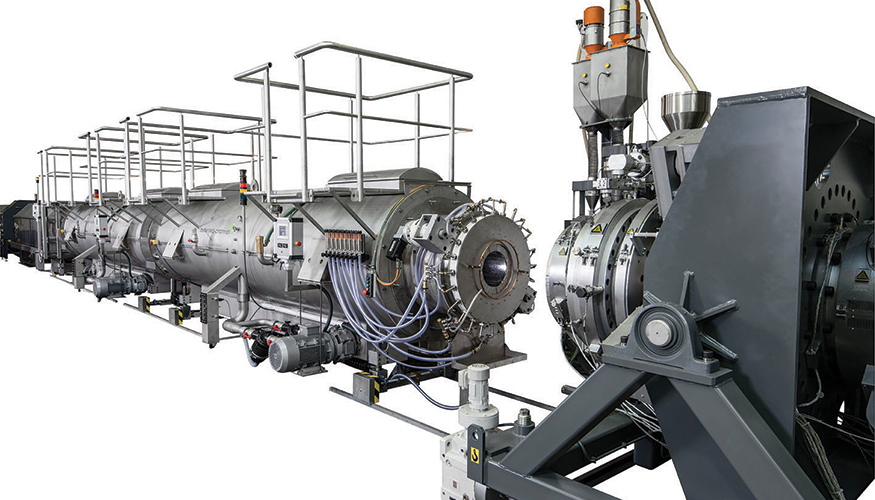

Extrusoras conEX NG para tubo y perfil de PVC

Las extrusoras conEX NG presentan capacidades de producción de 20 a 250 kg/h en el caso de perfiles de PVC y de WPC/NFC, y de 60 a 450 kg/h en tubos de PVC. La máquina incorpora una zona más larga de precalentamiento y un diseño mejorado del husillo. El cilindro está totalmente aislado, con lo cual se logran ahorros de energía de hasta el 10%, mientras que su procesado equilibrado permite ahorros de energía de hasta el 20%.

La extrusora conEX NG es también una opción excelente para la coextrusión. Están disponibles diversos modelos pensados para ocupar menos espacio o para estar ubicados sobre columna, y pueden ser adaptados a todas las extrusoras mediante el sistema optimizado de ajuste de altura e inclinación. “Nuestra nueva extrusora conEX NG 54 acaba de ser instalada en una planta de producción en España y el cliente está muy satisfecho con los primeros resultados de producción”, añade Vedat Gültekin.

Ahorros de energía para los fabricantes de tubo mediante el cambio de tamaño en línea

El sistema FDC (fast dimension change) permite el cambio de los diámetros externos y el espesor de la pared durante la producción, así como el cambio rápido de color. De esta forma se asegura una mayor flexibilidad en la producción y ahorros sustanciales de material gracias a los menores tiempos necesarios para el cambio. El cliente danés de Battenfeld-cincinnati Emtelle está realizando cambios de tamaño del tubo durante la producción en tan solo 20 minutos, mientras que el cambio a un rango diferente automático – por ejemplo de 200 – 355 mm a 400 – 630 mm - se puede hacer en un turno.