Incremental sheet forming (ISF): Una alternativa flexible y económica para el conformado de series cortas y prototipos en chapa metálica

Descripción del proceso

El ISF es simple: una fresadora convencional equipada con una herramienta sin filos, normalmente de punta esférica, va deformando localmente la chapa siguiendo una trayectoria que “dibuja” la forma final que se le quiere dar a la pieza sobre la chapa inicial. Ésta es amarrada en un marco, que puede ser móvil o fijo dependiendo del tipo de conformado que se quiera realizar, positivo o negativo.

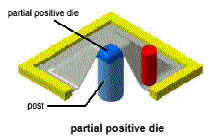

En el conformado positivo el marco es móvil y la chapa se va deformando sobre una matriz fija, que puede ser parcial o completa. La matriz puede ser de cualquier material que ofrezca la rigidez adecuada. Normalmente se recurre a materiales más económicos que el metal, como la madera o la resina. Cuanto más completa es la matriz, mejor es el ajuste geométrico de la pieza final al diseño.

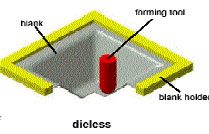

En el conformado negativo el marco donde se amarra la chapa permanece fijo en una determinada posición y la herramienta “dibuja” la pieza hacia adentro, penetrando en la chapa. En este caso no es necesario utilizar matriz y aunque la precisión geométrica de la pieza no será tan buena el tiempo para la obtención del prototipo es menor.

Las trayectorias de la herramienta se programan utilizando un software de CAM comercial (CATIA, PowerMill…), de modo que en un tiempo muy reducido, de menos de una hora, el programa está listo. Debido a la ausencia total de troqueles y matrices o a la utilización de los mismos en materiales económicos, el proceso es muy flexible a la hora de hacer modificaciones en la pieza final, ofreciendo la posibilidad de corregir posibles errores sin necesidad de realizar cambios costosos en el equipamiento.

Aplicaciones

El ISF se puede utilizar para conformar todo tipo de metales, siempre y cuando sean lo suficientemente dúctiles. Hasta el momento, se han realizado piezas en aluminio, cobre, acero, acero inoxidable y titanio, siendo también posible su aplicación en aleaciones especiales como por ejemplo el Inconel. Potencialmente es aplicable en cualquier sector: automoción, aeronáutica, bienes de equipo, arte, …

Se pueden conformar piezas con fines decorativos, piezas personalizadas para prótesis médicas, prototipos sujetos a posibles modificaciones de diseño, piezas unitarias bajo pedido y en general todo tipo de piezas cuya tirada no justifique la fabricación de un troquel.

El ISF ha despertado el interés de muchas empresas que ven en este proceso una alternativa para fabricar piezas que requieren un proceso de fabricación más allá del simple doblado o punzonado y que no se pueden fabricar mediante técnicas de estampación tradicionales, porque resultan bien económicamente inviables debido al elevado coste del equipamiento necesario frente al tamaño de la tirada o bien técnicamente inviables por sus requerimientos de diseño.

En cuanto a los espesores de chapa, los valores máximos dependen fundamentalmente de las prestaciones de la máquina utilizada. En Fatronik se han llegado a conformar con buena calidad espesores de hasta 2,5 mm en aluminio y de hasta 2 mm en acero inoxidable.

ISF en Fatronik

Fatronik ha identificado esta tecnología como un proceso de fabricación clave para el futuro inmediato y está investigando su optimización, para conseguir su implementación industrial, y con el convencimiento además de que este proceso es una oportunidad no sólo para las empresas usuarias del proceso final, sino también para las empresas fabricantes de máquinas que podrían ampliar su cartera de productos con la integración de máquinas específicas de ISF, con reducida inversión en su capacidad tecnológica.

Parámetros tales como la velocidad de avance de herramienta, tipos de lubricante, estrategias de conformado, fuerzas de proceso… están siendo analizados por el centro, del mismo modo que sus efectos en la calidad de la pieza final obtenida: desviaciones máximas, espesores, rugosidad…

• El desarrollo de herramientas y utillajes optimizados de forma que cualquier empresa que tenga un robot o fresadora pueda conformar chapa mediante ISF con un mínimo esfuerzo en costes y tiempos.

• El estudio de viabilidad y producción de piezas reales, con o sin matriz, suministradas por empresas interesadas en las posibilidades de la tecnología.

Son varias las empresas industriales que han mostrado interés por este proceso, de sectores como el de automoción, máquina herramienta, transformación de chapa, aeronáutica y diseño. Fatronik trabaja en la actualidad con estas empresas en las dos líneas mencionadas.

El proyecto Sculptor

Existe una herramienta principal, que realiza las deformaciones locales sobre la chapa, y otra secundaria, que sirve de apoyo para la deformación de la misma manera que lo hace la matriz en el ISF convencional. De este modo el proceso resulta cien por cien flexible, ya que a la vez que se calcula la trayectoria de la herramienta principal, se genera automáticamente la de la herramienta secundaria sin necesidad de utilizar una matriz ni de cambiar ningún elemento del utillaje.

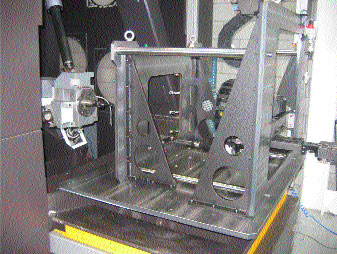

Otro de los objetivos de Fatronik dentro del proyecto Sculptor ha sido la concepción y construcción de un utillaje cuyo marco está accionado por dos cilindros neumáticos que permiten aplicar una pretensión a la chapa para mejorar su conformado. El marco está además equipado con unos sensores para captar los esfuerzos generados por el amarre sobre la chapa. En el mismo proyecto también se ha desarrollando una herramienta sensorizada que permite captar los esfuerzos en la herramienta durante el proceso.