Fresar aluminio parece fácil, pero sólo si se realiza inteligentemente

En comparación con el acero, el aluminio y sus aleaciones requieren unas fuerzas de corte menores, por lo que el filo de corte de la fresa experimenta una carga mecánica relativamente baja. En este artículo nos vamos a referir tanto al aluminio como a aleaciones simplemente como ‘aluminio’.

Características

El aluminio presenta una elevada conductividad térmica, por lo que las virutas que se producen durante su mecanizado transfieren una gran cantidad de calor generado y esto reduce significativamente la carga térmica del filo de corte. Gracias a estas propiedades, el fresado de aluminio se puede realizar con velocidades de corte y avances extremadamente elevados. Sin embargo, esto no quiere decir que el fresado de aluminio sea tan simple.

Las características del aluminio favorecen el recrecimiento del filo. Este indeseable fenómeno incrementa la carga mecánica sobre el filo de corte, dificultando el control de viruta, perjudicando el equilibrio de la herramienta y disminuyendo la eficiencia de todo el proceso de mecanizado.

La evacuación de las virutas del aluminio puede verse afectada si no se utiliza la fresa correcta. Si la capacidad del canal de extracción de viruta (labio) de la herramienta no es suficiente, las largas virutas generadas durante el mecanizado atascarán la fresa. Para superar este obstáculo se debe utilizar una herramienta con un menor número de dientes, o reducir las condiciones de corte, aunque ambas soluciones tienen un impacto negativo sobre la productividad.

Desde el punto de vista de la maquinabilidad, el aluminio no es un material uniforme. Los elementos de la aleación (especialmente el silicio), el tipo de material (forjado, fundido) y los métodos de tratamiento son factores que afectan a las propiedades de corte. Existen otros muchos aspectos, como la forma de la pieza a mecanizar, las condiciones de la fijación y los requisitos operativos (precisión, rugosidad, etc.), que añaden sus propias limitaciones y deben ser tenidos en cuenta cuando se selecciona la fresa y la estrategia de mecanizado. Por todo esto, el mecanizado de aluminio en general y su fresado en particular no siempre es una tarea tan sencilla como parece.

Las herramientas adecuadas

Los fabricantes de herramientas tienen en cuenta todas las particularidades del fresado de aluminio para el diseño de las fresas. Un factor clave para el éxito es la correcta combinación de la geometría de corte, el material y el tratamiento de la herramienta, además del sistema óptimo de refrigeración.

Cuando se piensa en aplicaciones de fresado de aluminio, lo primero que nos viene a la mente son las grandes piezas aeronáuticas, como los diferentes componentes de las alas, bastidores de puertas y ventanas, etc. En general estas piezas se fabrican a partir de bloques de varias que alcanzan toneladas de peso, por lo que es necesario extraer entre un 80-85% del peso total para obtener la forma final del componente. Por el contrario en la industria global de automoción, también con un consumo masivo de aluminio, han introducido varias calidades de aluminio fundido endurecido. Estas piezas son más abrasivas, lo que afecta negativamente al desgaste de la herramienta.

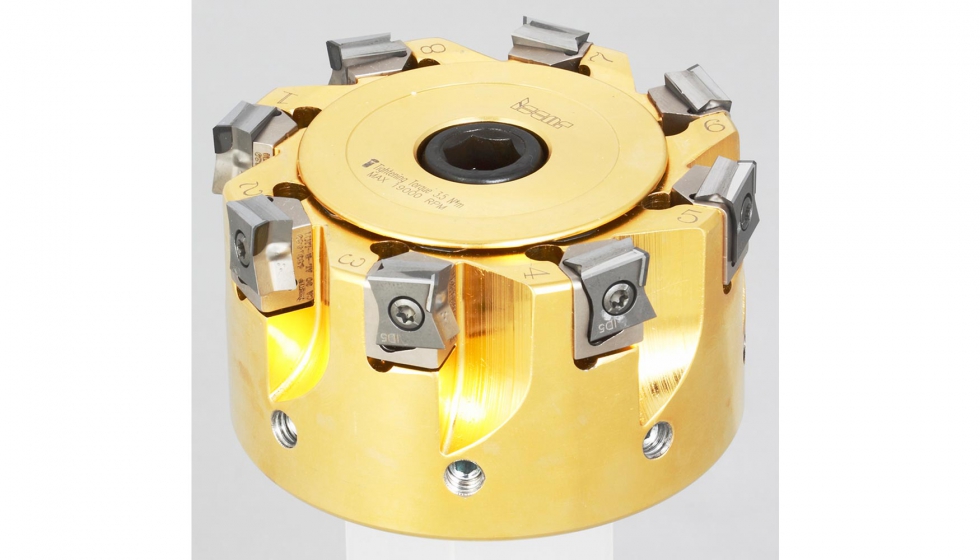

Iscar, proveedor global de herramientas de corte, ha desarrollado una extensa gama de fresas con plaquitas intercambiables, especialmente diseñadas para el mecanizado eficiente de aluminio. Todas estas familias de fresas de elevada calidad tienen diseño de cuerpo integral o de peso ligero, excelentes sistemas de fijación de las plaquitas de metal duro, estructuras con cartuchos ajustables, varios tipos de plaquitas rectificadas y pulidas con diferentes radios de punta y, lo más popular para el mecanizado de aluminio, plaquitas con punta de diamante policristalino (PCD). La gran mayoría de fresas disponen de conductos de refrigeración a través del cuerpo. Como ejemplo la línea Helialu de fresas con plaquitas intercambiables de Iscar permite un mecanizado de aluminio a alta velocidad (HSM), garantizando importantes índices de extracción de metal (MRR) y una excelente precisión y acabado superficial, cualidades requeridas por los fabricantes de piezas de aluminio a nivel mundial.

Fresas de metal duro integral

Las industrias del metal fabrican piezas de aluminio grandes y pequeñas, y en muchos casos requieren herramientas de menor tamaño. El tamaño de estas herramientas no permite montar plaquitas intercambiables, por lo que se utilizan con gran éxito fresas integrales de metal duro. Además, la gran precisión de las fresas integrales las hace incomparables cuando se trata de una operación de acabado de precisión de una pieza de gran tamaño. Por tanto, Iscar está fuertemente implicada en el diseño y desarrollo de avanzadas herramientas de metal duro integral para el fresado de aluminio. Las avanzadas fresas incorporadas recientemente han logrado incrementar la importancia de esta gama para los usuarios del mundo industrializado.

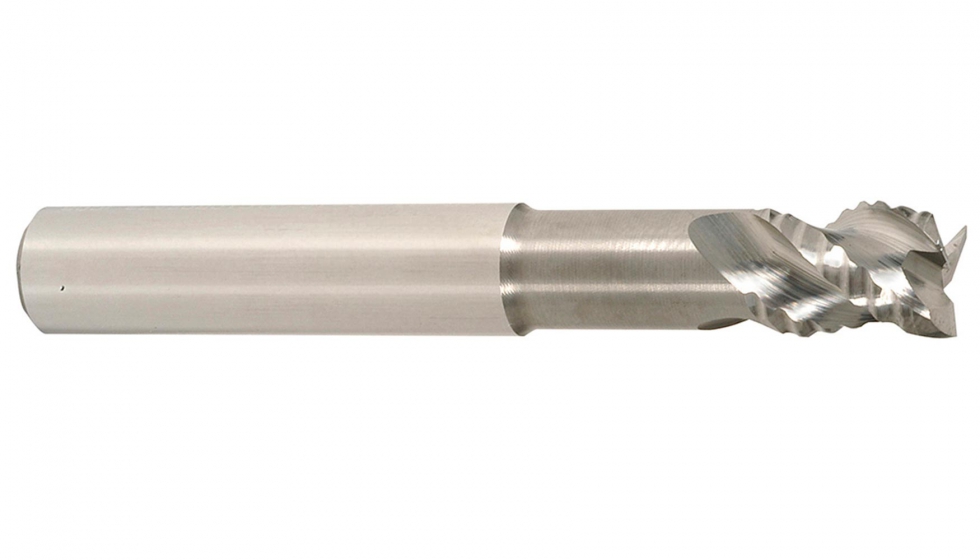

Se ha desarrollado la familia de fresas integrales de 3 labios ECR-B3-R-C está diseñada para el mecanizado de desbaste con elevada extracción de material. Estas innovadoras fresas disponen de filos de corte dentados que fragmentan las virutas para facilitar su evacuación. Los conductos de refrigeración interna dirigidos a cada filo de corte aplican un flujo ininterrumpido de refrigerante a la zona de corte. Estas dos características, junto con los labios pulidos, mejoran significativamente el control de la viruta, incrementando considerablemente la productividad. Los filos de corte dentados también mejoran la resistencia a las vibraciones y, junto con el desahogo de la fresa, contribuyen a la estabilidad del mecanizado con grandes voladizos.

¿Por qué la familia ECR-B3-R-C sólo tiene 3 filos de corte? En el fresado de aluminio las vibraciones generadas durante el proceso son un factor de vital importancia. Diferentes estudios y experiencias prácticas demuestran que la configuración con 3 filos de corte es el diseño óptimo para fresas integrales a 90º utilizadas en aluminio. En lo que se refiere a un fresado de elevada eficiencia, esta disposición garantiza que la capacidad de los labios es suficiente para el extraer volumen de viruta generado, sin aumentar las vibraciones. La mayoría de las fresas para aluminio están basadas en este concepto, y la familia ECR-B3-R-C no es una excepción.

Al mismo tiempo, con el objetivo de aumentar la productividad se desarrolló un innovador diseño de fresas de 4 labios desarrollado por Iscar. La familia Chatterfree ECA-H4…CF dispone de un labio extra para incrementar el índice de extracción de metal un 33%, tanto en desbaste como en acabado. Aunque se trata de una estructura con 4 labios, estas fresas disponen de una extraordinaria capacidad de extracción de material, gracias a su configuración de labios con hélice variable y dientes con paso diferencial. Los ingenieros de Iscar también tuvieron un enorme éxito al diseñar estas fresas con un diámetro del núcleo y sección transversal similares a los de las fresas de 3 labios del mismo diámetro de la familia ECA-H3 garantizando la evacuación.

Áreas complementarias

Los sectores industriales de moldes y matrices y aeronáutica necesitan fresas de pequeño tamaño para el mecanizado de precisión de superficies 3D. Para este tipo de aplicaciones se ha diseñado la familia de fresas hemisféricas integrales EBA-B2, con labios pulidos y con una gama de diámetros de 1 a 6 mm. Esta nueva familia complementa la gama de 8 a 25 mm de diámetro ofrecida por la línea de cabezas de fresado hemisféricas intercambiables Multi-master MM EBA.

La familia Multi-master está formada por mangos con diferentes configuraciones y una gran variedad de cabezas de fresado intercambiables, es ideal para el mecanizado de aluminio, especialmente cuando es necesario un gran voladizo de la herramienta. Las fresas integrales de largo alcance se fabrican a partir de costosas barras de metal duro con una considerable longitud total. Aunque realmente sólo una pequeña parte del labio realiza directamente el mecanizado, cuando la herramienta sufre desgaste o rotura hay que deshacerse de toda la barra. Esta es una importante desventaja económica. Por el contrario, en estos casos los usuarios de Multi-master sólo deben sustituir la cabeza de fresado.

Para concluir, es justo decir que el fresado de aluminio es sencillo ¡si se realiza inteligentemente! Para obtener el éxito es necesario aplicar una estrategia de mecanizado eficiente y seleccionar las herramientas Iscar adecuadas.