Métodos para la medición del espesor de recubrimientos

Entre los principios más habituales para medir cualquier parámetro está buscar fenómenos físicos y/o químicos que sean reproducibles y con un comportamiento fácil de implementar numéricamente. El ejemplo más popular es el de la distinta dilatación ante el calor del mercurio y del cristal que dio lugar al clásico termómetro.

Esta misma idea es la que orienta a muchos otros métodos de medición de variables físicas y químicas. En nuestro campo nos vamos a basar en las distintas características entre el recubrimiento y el sustrato.

Métodos electromagnéticos

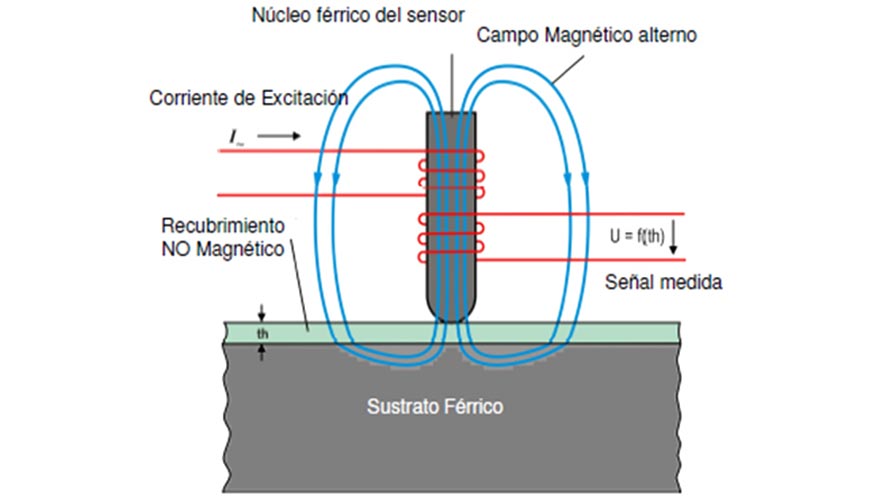

Uno de los casos más habituales es la medición de espesor de recubrimientos que eviten la corrosión de materiales férricos. En este caso la principal característica que distingue al recubrimiento del sustrato es el magnetismo. El método de inducción magnética (UNE EN ISO 2178) emplea un instrumento con un sensor electromagnético que generará mayor o menor señal en contacto con la muestra en función del mayor o menor grosor del recubrimiento generalmente no magnético (zinc, cromo, pintura, ….) sobre el sustrato férrico magnético.

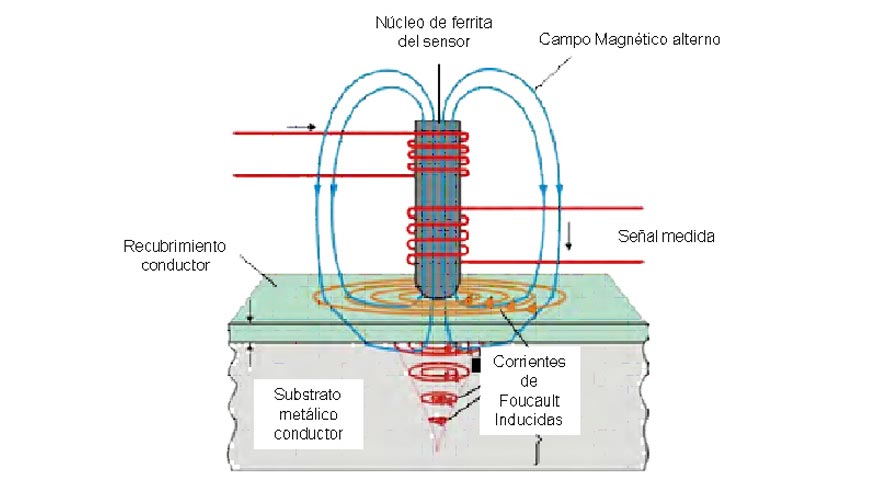

Para la medición de espesores de recubrimientos magnéticos (níquel, ..) sobre bases férricas, se emplea el método de la variación de fase de las corrientes de Foucault (UNE EN ISO 21968) que aprovecha la distinta conductividad eléctrica del recubrimiento y del sustrato.

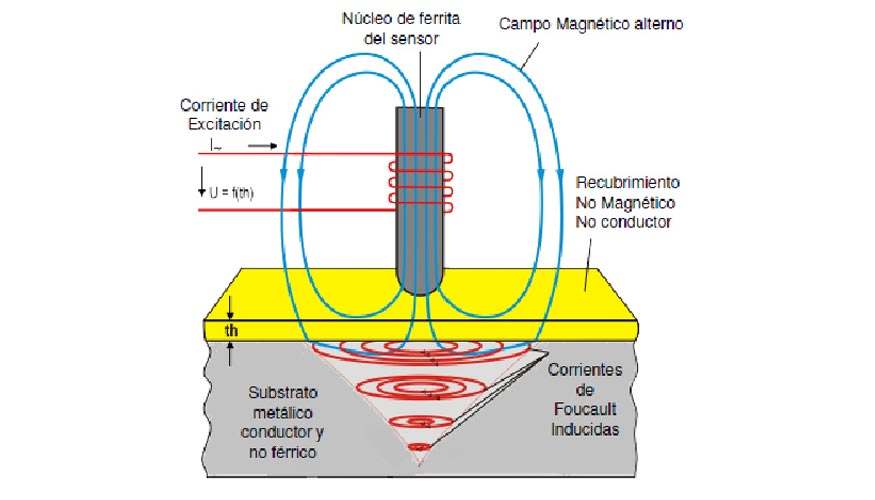

Para sustratos metálicos no magnéticos (aluminio, cobre, latón, etc.) distinguiremos cuando el recubrimiento es o no conductor de la electricidad.

En este segundo caso el fenómeno físico que nos distingue recubrimiento de sustrato es la conductividad. Nuevamente un instrumento con un sensor electromagnético induce corrientes de Foucault en el sustrato que se ven atenuadas cuanto mayor es el recubrimiento no conductor. El método de las corrientes de Foucault (UNE EN ISO 2360) es comúnmente usado para medir espesores de lacas sobre metales o capas de anodizado, que aunque tienen una composición metálica no son conductoras eléctricas.

Para el primer caso, recubrimientos metálicos sobre sustratos metálicos no férricos, uno de los fenómenos empleado nuevamente para medir el espesor es la distinta conductividad eléctrica del sustrato y del recubrimiento por el método de la variación de fase de las corrientes de Foucault (UNE EN ISO 21968).

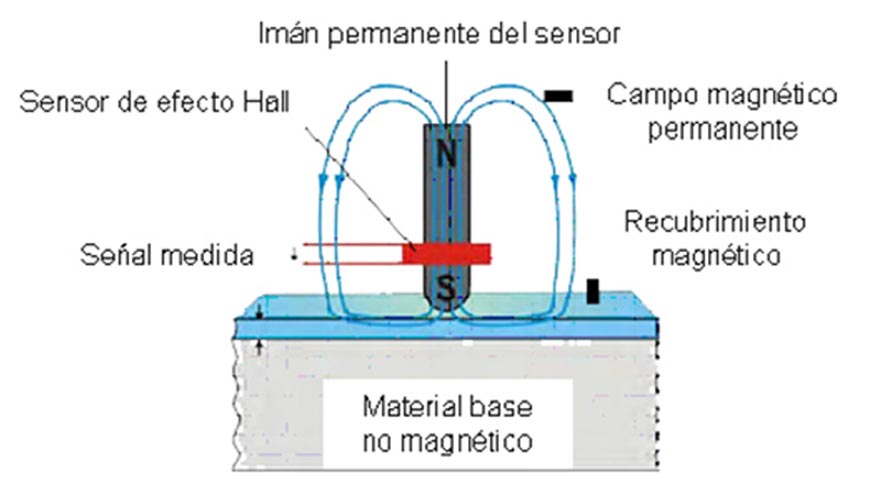

Entre estos métodos de medición que emplean un sensor magnético queda comentar el caso de medición de un recubrimiento magnético (níquel, hierro, …) sobre un sustrato no magnético (metálico o no) en que nuestro sensor magnético mide el espesor de la capa por mayor o menor interacción con ella en función de su espesor a través de un sensor de efecto Hall. Es el denominado método magnético (UNE EN ISO 2178) que no hay que confundir con el método de inducción magnética ya comentado.

Los métodos descritos anteriormente, aunque de gran precisión, tienen una serie de limitaciones vinculadas principalmente a la geometría de las piezas a medir. La respuesta de los sensores electromagnéticos no es la misma ante un punto de medición plano que curvo o ante un sustrato más o menos conductor o más o menos magnético. La calibración de los equipos con patrones específicos corrige estas limitaciones.

Coulombimetría

Hasta ahora hemos descrito métodos de medición basados en sensores electromagnéticos, sin embargo existe un tipo de recubrimientos que por su proceso específico de aplicación generan recubrimientos metálicos multicapa en piezas de geometría compleja o recubrimientos de muy bajo espesor. Los métodos electromagnéticos no pueden generar mediciones suficientemente precisas o distinguir los espesores de las distintas capas metálicas. El método de la disolución anódica o coulombimetría (UNE EN ISO 2177) permite medir de manera diferenciada el espesor de este tipo de recubrimientos.

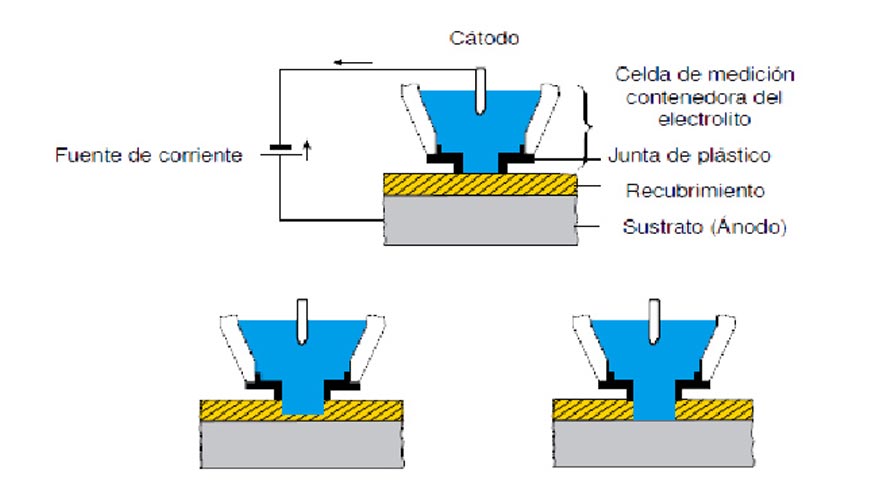

Su principio de medición se basa en invertir el proceso por el cual se genera el recubrimiento. Si el recubrimiento se ha generado a partir de un ánodo de metal que se disuelve en un baño y se adhiere al material a recubrir, que actúa como cátodo, la coulombimetría es un método de medida que consiste en que una pequeña cantidad de electrolito se pone en contacto con el recubrimiento de muestra a medir aplicando una intensidad de corriente en sentido contrario, de manera que el recubrimiento de la muestra, que ahora es el ánodo, se disuelve de manera constante y por tanto es medible.

En el caso de diversas capas metálicas, el proceso se repite con cada una de ellas de manera con electrolitos específicos.

Fluorescencia de rayos X

La necesidad de un método de medición de espesores de recubrimientos, rápido, fiable, sin dependencia geométrica de las piezas y sin la desventaja de manipulación y destrucción de la muestra de la coulombimetría llevo al uso de esta tecnología, la fluorescencia de rayos X (UNE EN ISO 3497), como método de medición de espesores de recubrimientos.

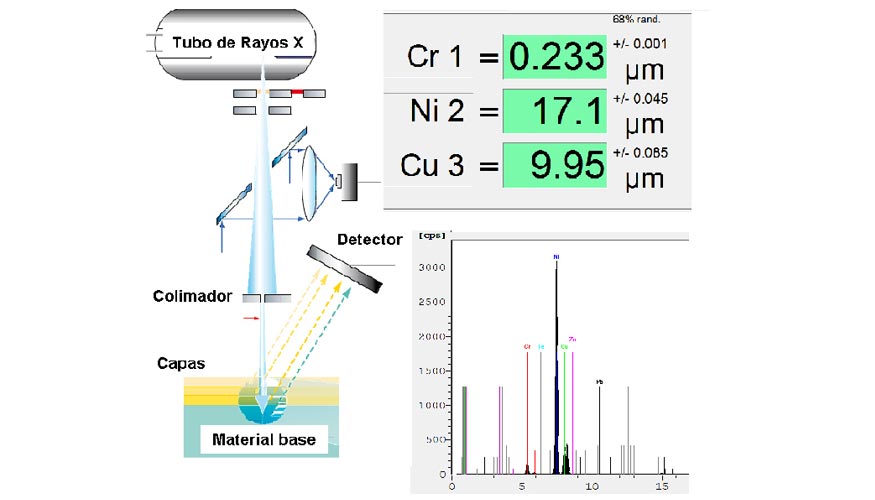

El principio de su funcionamiento se basa en que un cierto elemento que recibe una emisión de rayos X genera una emisión concreta de fotones que la distingue de manera unívoca de la que generaría la misma emisión sobre el resto de elementos.

A partir de este principio sólo necesitamos un buen sensor que pueda discriminar el espectro de los fotones emitidos y su potencia de emisión, para distinguir los elementos presentes y su cantidad.

Esta tecnología permite medir recubrimientos metálicos multicapas de manera simultánea, tanto en el rango micrométrico como en el nanométrico y en caso de aleaciones su composición.

Su única limitación es que no se pueden medir recubrimientos plásticos (pinturas, lacas, etc.) a no ser que tuvieran una elevada presencia metálica en su composición; pero para estos casos los métodos explicados al principio de este artículo ya dan solución.

Conclusión

La popularización de todo tipo de dispositivos electrónicos debido al bajo precios de sus componentes y producción en masa, ha supuesto en muchos casos una banalización de la fabricación y uso de la instrumentación de medida. Muchas veces no somos conscientes que cuando medimos 15 micras de zinc sobre una plancha de hierro, en realidad estamos midiendo tan sólo 0,015 mm, una magnitud realmente pequeña e imperceptible y que ni tan siquiera las habituales 300 micras de pintura que podemos encontrar en cualquier objeto de mobiliario urbano son asimismo perceptibles para nuestra vista. Por este motivo la medición de este pequeño pero crucial parámetro que es el espesor de un recubrimiento no se debe trivializar y debe realizarse con la instrumentación adecuada y precisa.