Soluciones concretas en el mecanizado de componentes del motor

En el importantísimo sector de la automoción existen ciertos factores que están sometidos a cambios constantes, como por ejemplo las normativas medioambientales, el precio del crudo, y la rápida evolución de la tecnología, que afectan directamente a la industria global de automoción que exigen soluciones técnicas. Estos factores también incrementan la competencia entre fabricantes de vehículos y de equipos, y dictan las tendencias de producción en automoción. Este artículo se centra en una de estas tendencias: la optimización de los motores de combustión interna (ICE)/reducción del tamaño de los motores.

Los motores son cada vez más pequeños, ligeros, económicos y ecológicos, con una mayor sofisticación y más silenciosos, y en poco tiempo con una potencia y par un 25-30% mayor que las versiones anteriores. Los avances técnicos conllevan nuevos materiales y diseños que precisan en paralelo nuevas estrategias de mecanizado.

A continuación se detallan algunos componentes básicos de los motores de combustión interna y como han exigido técnicas de mecanizado para optimizar su producción, en esta ocasión las implementadas por Iscar.

El turbocompresor

El omnipresente turbocompresor juega un papel fundamental en la optimización de los motores de combustión interna.

Un turbocompresor utiliza los gases de escape de una combustión previa para hacer girar una turbina que activa un compresor de aire. Cuando el aire comprimido es impulsado dentro de la cámara de combustión del motor, la mezcla de aire y combustible resultante incrementa significativamente el rendimiento del motor, y mejora ampliamente su eficiencia.

Un efecto indeseado de la utilización de turbocompresores es la gran cantidad de calor generado, que aumenta la temperatura del alojamiento de la turbina hasta 900 °C en motores diésel y hasta 1.100 °C en motores de gasolina. Dado que es fundamental que estos componentes funcionen con total eficiencia a unas temperaturas tan elevadas, estos alojamientos se fabrican en aceros fundidos austeníticos con gran resistencia al calor, con una relativamente alta resistencia a la fluencia, una buena estabilidad térmica y excelente colabilidad.

Esta sería una solución perfecta si los alojamientos de las turbinas pudieran mecanizarse fácilmente, pero por el contrario ocasionan una gran cantidad de problemas cuando se utilizan herramientas estándar. Las plaquitas estándar de metal sólo pueden mecanizar unas pocas piezas antes de experimentar daños. En muchos casos la rotura de la herramienta deriva en un fallo general del sistema, con daños en costosos equipos y maquinaria.

Como reconocido proveedor de la industria global de automoción, se pidió ayuda al departamento de automoción de Iscar para resolver el problema. En esencia los problemas a resolver eran dos: prolongar la duración del filo de corte y diseñar herramientas específicas para minimizar el tiempo de mecanizado de estas complejas piezas, de las que se fabrican millones en todo el mundo.

Una mayor duración de la herramienta reduce los tiempos de inactividad de la máquina y hace que el proceso sea mucho más eficiente. Con este objetivo, el departamento de I+D de Iscar ha desarrollado nuevas calidades de metal duro que permiten unas velocidades de corte extremadamente elevadas y tienen una duración mucho mayor que las de otros fabricantes. La insuperable combinación de las nuevas calidades, las innovadoras geometrías del filo de corte y los tratamientos pre y post recubrimiento garantiza una duración de la herramienta mucho mayor y la drástica reducción del tiempo de mecanizado.

La nueva calidad MS32 de Iscar está destinada principalmente al fresado de desbaste y acabado. El sustrato de metal duro se caracteriza por el excelente equilibrio entre dureza y tenacidad, por lo que, junto con el excelente recubrimiento CVD, la calidad MS32 ofrece nuevos niveles de resistencia a la abrasión. Esta nueva calidad se ha probado con éxito en mecanizado con y sin refrigeración, e incluso con MQL.

Por ejemplo, la fresa frontal de Iscar de Ø100 mm SOF45 8/16-D100-10-32R con 10 plaquitas S845 SNHU 1305…MS32 estándar es capaz de extraer hasta 6 mm de acero austenítico fundido resistente al calor a Vc=150 m/min y f=3 mm/rev, y tiene una duración de 25-30 piezas. Las fresas similares de otros fabricantes apenas llegan a 12 piezas por filo.

Como consecuencia de esto, se consiguen reducciones adicionales eliminando los tiempos de cambio de herramientas. Si cada cambio consume aproximadamente 5 segundos, estamos reduciendo el ciclo en otros 20 segundos.

En resumen, utilizando unas herramientas de tal efectividad, Iscar es capaz de eliminar 40 segundos del ciclo de mecanizado, lo que contribuye directamente a aumentar la rentabilidad del proceso. En estos cálculos no hemos tenido en cuenta otras ventajas, como el ahorro de energía y de tiempos de ajuste, y la amortización de equipos y maquinaria, etc.

Bloque del cilindros

Hace unos 10 ó 15 años, los habituales bloques de cilindros de fundición se sustituyeron en gran parte por bloques bimetálicos se trata de bloques de aluminio con camisas postizas de fundición. En la actualidad cada vez más fabricantes de coches han sustituido este método por procesos de pulverización térmica (o CBC: Recubrir el Alojamiento del Pistón) se trata de un recubrimiento especial aplicado directamente sobre las paredes de aluminio del cilindro. Hay diferentes sistemas de pulverización térmica: PTWA (pulverización por arco de plasma transferido), APS (pulverización de plasma atmosférico), TWA (pulverización por arco térmico), etc. Estos recubrimientos ofrecen múltiples ventajas en cuanto al rendimiento del motor/coche, siendo las más importantes:

- Peso – Los motores son mucho más ligeros al no tener pesadas camisas de fundición.

- Lubricación – La fricción entre los cilindros y los pistones disminuye gracias a la microestructura del recubrimiento aportado.

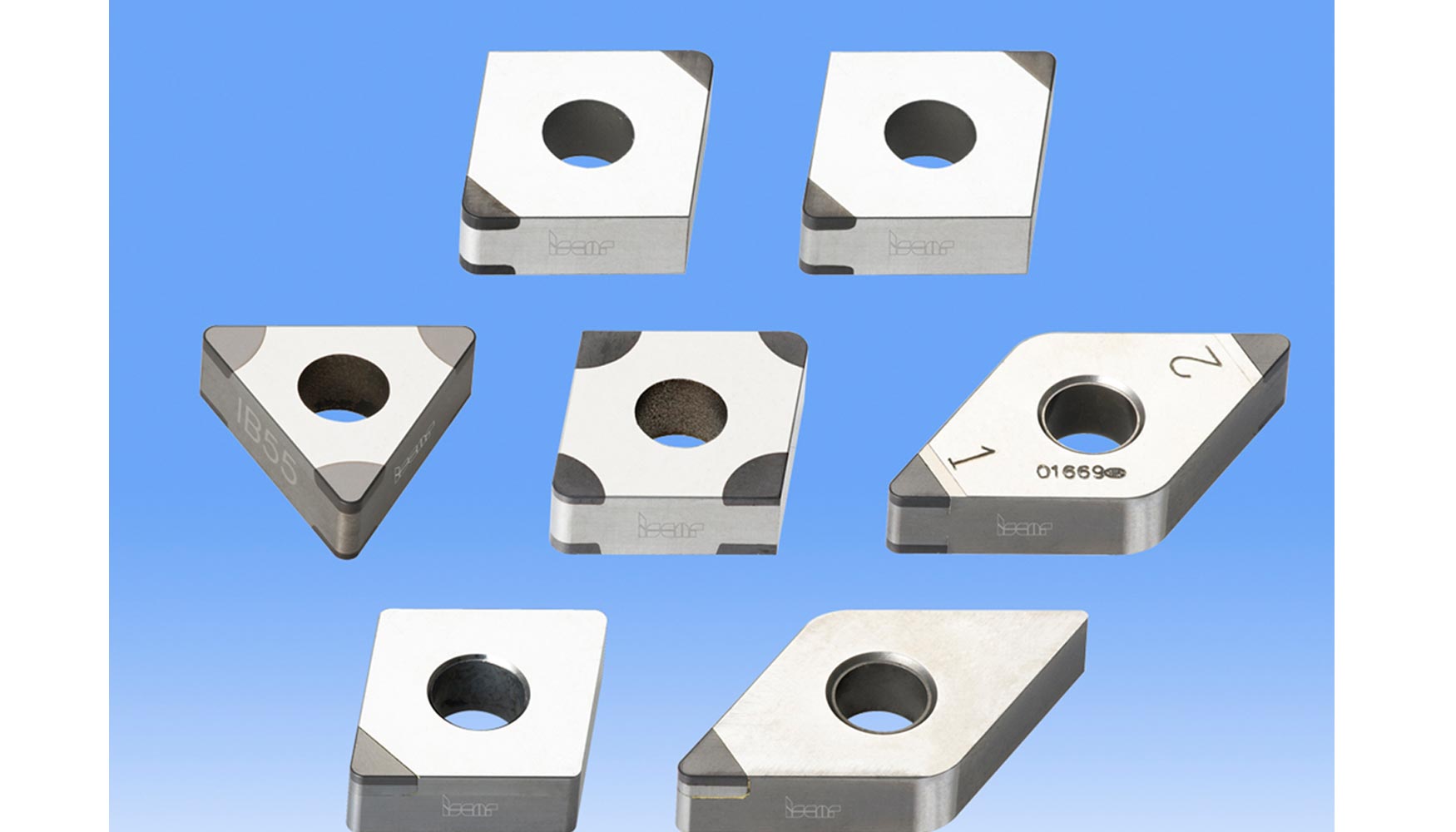

Un inconveniente del recubrimiento del cilindro es que su dureza es relativamente elevada y su espesor relativamente desigual. Por tanto, la operación de rectificado del cilindro para obtener el diámetro y precisión deseados puede ser un proceso largo y complicado. Los ingenieros de Iscar se han centrado en el ciclo de rectificado para minimizar tiempos. En primer lugar sustituyeron varias etapas de rectificado de desbaste por una operación de mandrinado muy rápida. La herramienta óptima para esto monta de 4 a 6 plaquitas de PCBN (Nitruro de boro cúbico) material de elevada experiencia en Iscar, que se pueden ajustar individualmente al diámetro preciso.

Las plaquitas PCBN permiten operaciones con condiciones de corte muy elevadas. Por ejemplo, para el mandrinado de un cilindro de Ø100 mm podemos aplicar Vc=400-700 m/min y f=1-1,2 mm/rev.

En algunos casos, cuando la evacuación de viruta presenta un problema, la plaquita PCBN se diseña con un rompevirutas. Cuando la operación de mandrinado termina, los filos de corte se retraen hacia el centro de la cabeza de mandrinar para evitar dañar la superficie del cilindro durante el retroceso.

Los dos sistemas más habituales son (dependiendo de la máquina): actuación mediante una barra de tracción lineal, que sólo tiene 2 posiciones (‘on’ durante el mandrinado y ‘off’ durante la retirada de la herramienta), y por una barra rotativa con control numérico, que puede variar el diámetro de la herramienta en tiempo real. Por ejemplo, para ranurado interior de agujeros cónicos o con alguna otra forma, o para la compensación o corrección del diámetro interior (a causa del desgaste de la plaquita).

Un factor clave para el éxito de estas operaciones es la selección de la calidad PCBN óptima para el material a mecanizar. Hay que tener en cuenta el correcto equilibrio entre dureza y tenacidad. Aunque no se recomienda utilizar PCBN con refrigeración, algunos fabricantes de automóviles insisten en su aplicación. En este caso hay que valorar el tipo de refrigeración adecuado (emulsión o aceite, MQL). La geometría del filo de corte se selecciona en función del material a mecanizar, los parámetro de corte y la profundidad (puede ser con bisel en T, en E, en S, filos vivos o rectificados, etc.)

Válvulas

Las válvulas de intercambio de gases, en especial las de escape, están siempre sometidas a intensas cargas térmicas. Como ya hemos mencionado, las temperaturas de los gases de escape pueden superar los 900 °C, lo que constituye un gran reto para los materiales de las válvulas, pudiendo generar un desgaste excesivo y fatiga prematura.

Algunas de las principales compañías han desarrollado nuevas tecnologías para resolver este problema. Se trata de las denominadas válvulas huecas, por tanto de debe realizar un taladro profundo en el propio vástago de la válvula hasta la cabeza y rellenarlo con sodio. Durante el funcionamiento del motor, el sodio absorbe el calor generado y se funde.

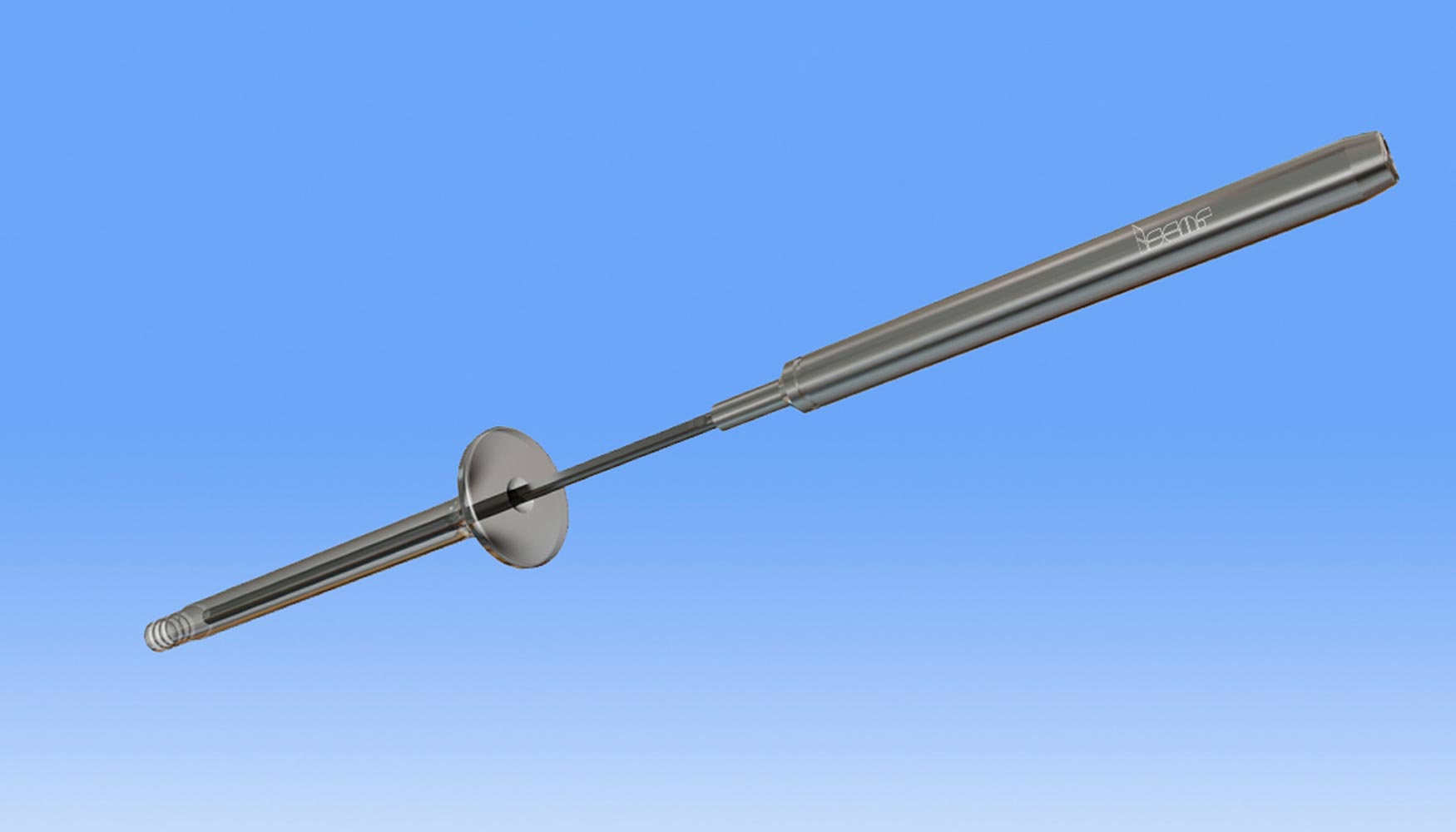

Las brocas cañón de metal duro de Iscar ofrecen un excelente acabado superficial, crucial para aplicaciones de válvulas huecas. Gama de diámetros: de Ø0,9 a Ø16 mm (metal duro integral).

Características de las brocas cañón de metal duro:

- Precisión de taladrado a partir de IT7

- Excelente rectitud y concentricidad

- Mantiene una elevada precisión en la alineación del centro del agujero.

- Se puede obtener fácilmente una rugosidad superficial de Ra 0,4 – 1,6 m

- Con frecuencia elimina la necesidad de una posterior operación de acabado.

Las vibraciones hacen que el líquido se mueva hacia arriba y hacia abajo a lo largo del vástago, disipando el calor de la cabeza de la válvula hacia el vástago, enfriándola. Gracias a esto la cabeza permanece refrigerada y por tanto dura más, ya que se reduce el riesgo de sobrecalentamiento, ignición y detonación.

Cuando se llevan a cabo estas operaciones, para permitir que el sodio se deslice con facilidad por el interior del vástago, el acabado superficial de la cavidad interior debe ser lo más fino posible. Para esta aplicación en especial, Iscar sugiere trabajar con brocas cañón de punta integral, cuerpo de metal duro y mango de acero o metal duro. Estas brocas están diseñadas para máquinas convencionales, centros de mecanizado, tornos y máquinas específicas para brocas cañón. Están disponibles a partir de Ø0,9 mm, y se caracterizan por una rigidez excelente y un flujo de refrigerante óptimo. Al estar fabricadas en metal duro, estas brocas cañón pueden trabajar con avances y velocidades de corte hasta un 100% superiores.

Los expertos de Iscar han diseñado brocas cañón con una amplia variedad de formas geométricas, en función de los parámetros de taladrado, de la precisión del agujero y de la calidad superficial. La forma y el perfil de la broca deben ser óptimos para el material a mecanizar. De hecho, esto es lo que nuestros ingenieros hicieron en este caso en particular.

Sin embargo, la selección de la correcta geometría de la broca cañón sólo es un importante paso hacia el éxito. El tratamiento adecuado del filo de corte (pulido de la cara de desprendimiento y rectificado del filo al tamaño correcto) mejora aún más el acabado superficial y el rendimiento de la broca, prolongando su duración. También se puede pulir el propio cuerpo de la broca para permitir que la viruta se deslice fácilmente por el largo canal de evacuación y no dañe la calidad supercicial del agujero. El mejor resultado en el taladrado profundo de válvulas huecas se ha obtenido utilizando una de las calidades submicron más finas la IC08, que lleva recubrimiento PVD nano capa de AlTiN.

Árbol de levas

Un concepto relativamente nuevo para fabricar árboles de levas mucho más ligeros (hasta un 45%) y económicos, es el montaje modular de las lecas sobre en tubo a modo de eje. En comparación del método tradicional de arboles forjados o de fundición y mecanizarlos y tratarlos totalmente. El principio en que se basa este sistema es la expansión térmica, algunos fabricantes montan levas individuales de acero adecuado a su función, precalentadas sobre un tubo de acero de precisión previamente enfriado. Otros montan las levas individuales en el tubo de acero y entonces, mediante presión de aire caliente, el diámetro del tubo se dilata en las zonas donde están las levas. En ambos casos, los flancos de cada una de las levas están diseñados con precisión de acuerdo con la geometría del árbol.

Cada leva se fabrica a partir de polvo metalúrgico prensado y sinterizado o de aceros templados. Como cada año se fabrican millones de levas, el objetivo de los fabricantes es minimizar los tiempos de los ciclos de mecanizado. Los fabricantes deben ser flexibles y tener una gran capacidad de reacción frente a los frecuentes cambios del mercado y, siempre que sea posible, prefieren invertir en herramientas especiales que adquirir nuevas máquinas- herramienta.

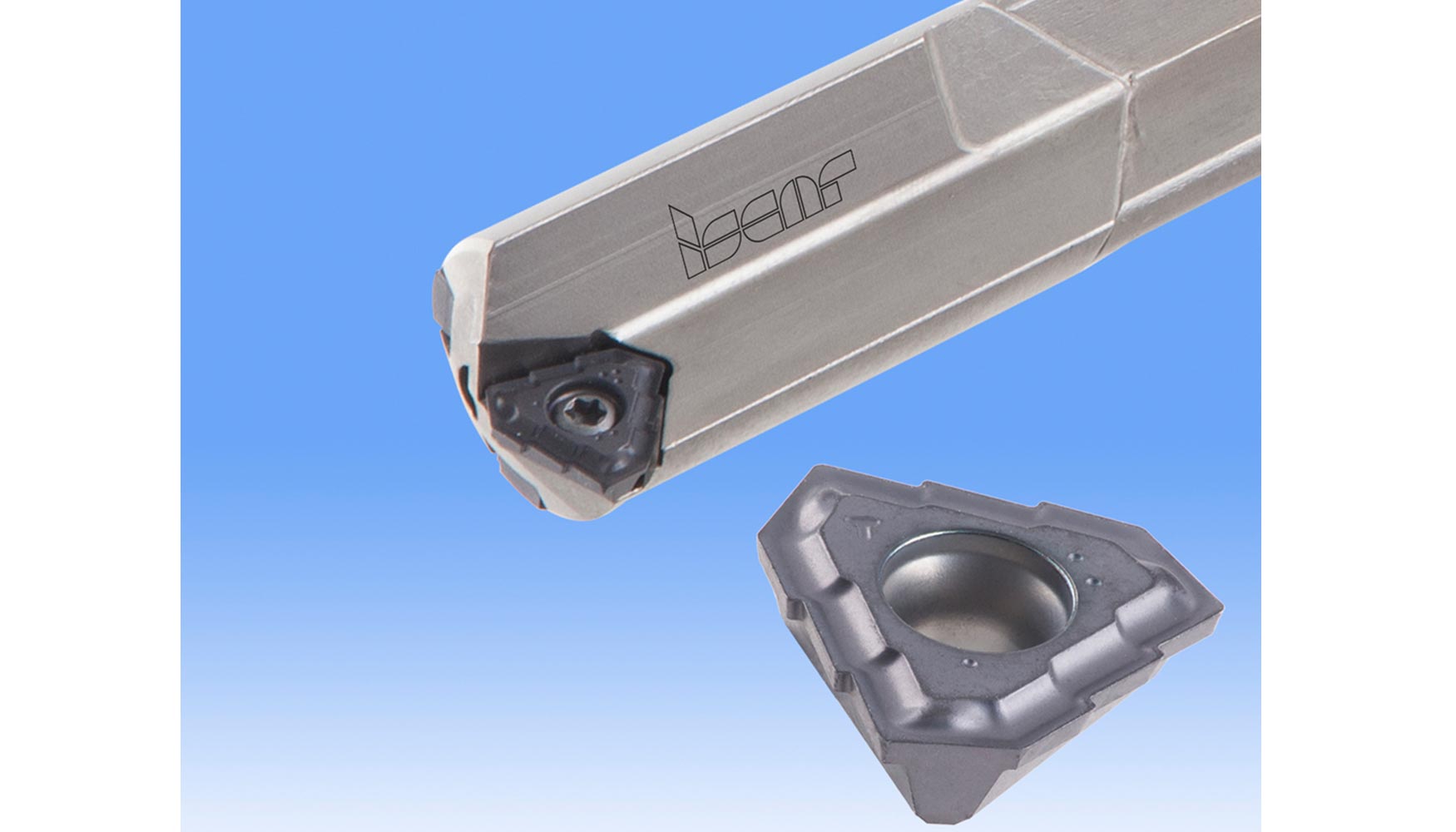

Para minimizar la duración del ciclo de mecanizado en este apartado, Iscar ha desarrollado un concepto revolucionario: una sola e innovadora plaquita que puede realizar todo el proceso de mecanizado de la leva completa. Esta excepcional plaquita se puede utilizar para diferentes operaciones, como torneado frontal mandrinado de desbaste y de acabado y chaflanado. Esta plaquita tangencial extremadamente duradera puede acometer las 4 operaciones, incluyendo el perfil de los flancos de la leva, con igual facilidad, aplicando los parámetros de corte más elevados posibles y completar el ciclo de mecanizado de la leva en pocos segundos.

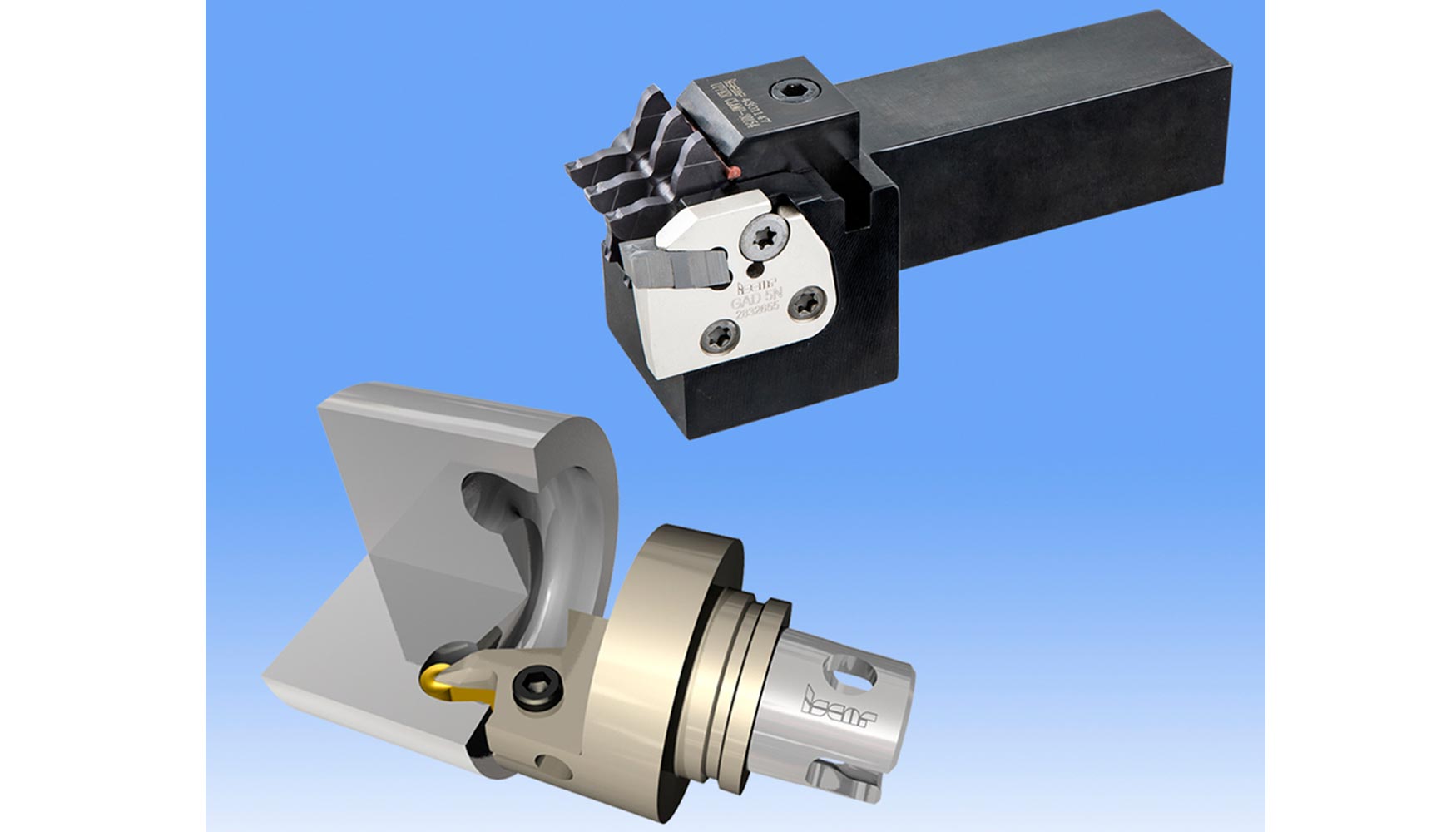

Para el taladrado profundo de árboles de levas de forja, Iscar proporciona otra solución, una broca cañon con plaquitas intercambiables de metal duro. Esta nueva idea brinda múltiples ventajas a los fabricantes. El proceso es mucho más económico que con las brocas cañon convencionales. La plaquita estándar está siempre en stock, tiene 3 filos de corte y elimina la necesidad de una operación de rectificado. La plaquita tiene un rompevirutas positivo sinterizado y filos de corte dentados que rompen la viruta en pequeños segmentos, reduciendo el par (permite mayores avances) y facilitando su evacuación. Además, dispone de una faceta wiper en el filo de corte que ofrece un acabado superficial del agujero muy fino.

La línea de taladrado Trideep de Iscar (GD-DH…) permite una tolerancia IT10 y cubre un agama de diámetros de 16 a 28 mm. La plaquita estándar TOGT tiene 3 filos de corte dentados que generan virutas cortas que permiten un mecanizado más suave.

línea de taladrado Trideep de Iscar son herramientas económicas y efectivas están muy recomendadas para aplicaciones de taladrado profundo de árboles de levas, y se pueden utilizar tanto en tornos como en máquinas específicas para taladrado profundo. Las brocas GD-DH están disponibles con una relación de longitud de 10, 15 y 25 veces el diámetro. Como brocas especiales, Iscar puede fabricar brocas Trideep hasta 2.400 mm de longitud.

Pistones

Con una longitud mucho menor y paredes más finas (a veces con soldadura por fricción), los pistones de acero son más ligeros que los convencionales y pueden soportar cargas más elevadas que los de aluminio. La geometría en T del pistón es más compleja y requiere nuevas y creativas ideas de ingeniería para mecanizar las superficies de difícil acceso.

Imagen superior: Herramienta especial para mecanizar cuatro ranuras de segmentos en una sola operación. Imagen inferior: Herramienta Iscar de perfilado con plaquita intercambiable GRIP de precisión para el mecanizado de la cámara de combustión en la parte superior del pistón.

Las metas de Iscar en el mecanizado de pistones de acero son:

- Reducir el número de herramientas necesarias con objeto de disminuir los costosos tiempos del ciclo. Esto requiere un elevado nivel de creatividad, ya que las zonas a mecanizar son de difícil acceso. Aunque la herramienta debe ser lo suficientemente fina como para entrar en el pistón sin tocar las paredes, también debe ser lo bastante resistente como para soportar elevadas fuerzas de corte. La línea de productos GRIP de Iscar ofrecen la requerida rigidez y versatilidad. El sencillo sistema de fijación de la plaquita, sin piezas extraíbles, genera unas fuerzas de apriete muy elevadas que garantizan la firmeza de la plaquita en el asiento incluso con direcciones de corte variables, la herramienta puede realizar operaciones de ranurado frontal, de cilindrado lateral izquierdo y derecho y de perfilado (sin vibraciones) dejando una superficie suave y brillante.

- Prolongar la duración del filo de corte. Una corta duración implica un elevado número de paradas de máquina, lo que es sinónimo de mecanizado ineficiente. Iscar ha demostrado que su concepto JHP, que aplica un chorro de refrigerante a presión directamente sobre la zona de corte, prolonga notablemente la duración del filo de corte. Además, el sistema de refrigeración JHP contribuye en el proceso de fragmentación de viruta.

Los plazos que los fabricantes de automóviles tienen marcados para el lanzamiento para una nueva plataforma o modelo son cada vez más ajustados, por lo que están continuamente presionando a los proveedores de 2º y 3º nivel para acortar los plazos de entrega. Aunque la mayoría de proyectos de automoción acometidos por Iscar se diseñan en su central, la compañía presta especial atención a la coordinación logística para cumplir con los plazos requeridos. Iscar dispone de centros diseño y de producción alrededor de todo el mundo, por lo que la fabricación de herramientas especiales se lleva a cabo en la instalación más cercana al cliente, con objeto de poder entregarlas en el menor tiempo posible. Además de los factores de plazo y logística, esta forma de actuar ofrece múltiples ventajas económicas (por ejemplo, menos impuestos y gastos de trasporte).