Desarrollo de un sistema de monitorización de eficiencia orientado a máquina-herramienta

Actualmente se observa que, cada vez más, los fabricantes utilizan aspectos medioambientales de sus productos como argumentos de venta. En un futuro cercano no es descartable la obligación del fabricante de ofrecer valores medidos según las normas que se están desarrollando actualmente. Es lógico pensar en la necesidad de utilizar un sistema de monitorización de máquina capaz de adquirir datos relacionados con la eficiencia energética.

Por ello, IK4-Ideko ha desarrollado un sistema de monitorización portable orientado a máquina-herramienta. Permite la adquisición y sincronización de datos energéticos de los distintos componentes de la máquina, junto a variables de PLC/CNC (parámetros de proceso, estados de máquina…) y otras variables físicas como por ejemplo pueden ser temperatura, caudal, presión de fluidos. En este artículo se explica el trabajo llevado a cabo para su desarrollo y se presenta dos casos de estudio diferentes en condiciones de uso industrial.

Contexto

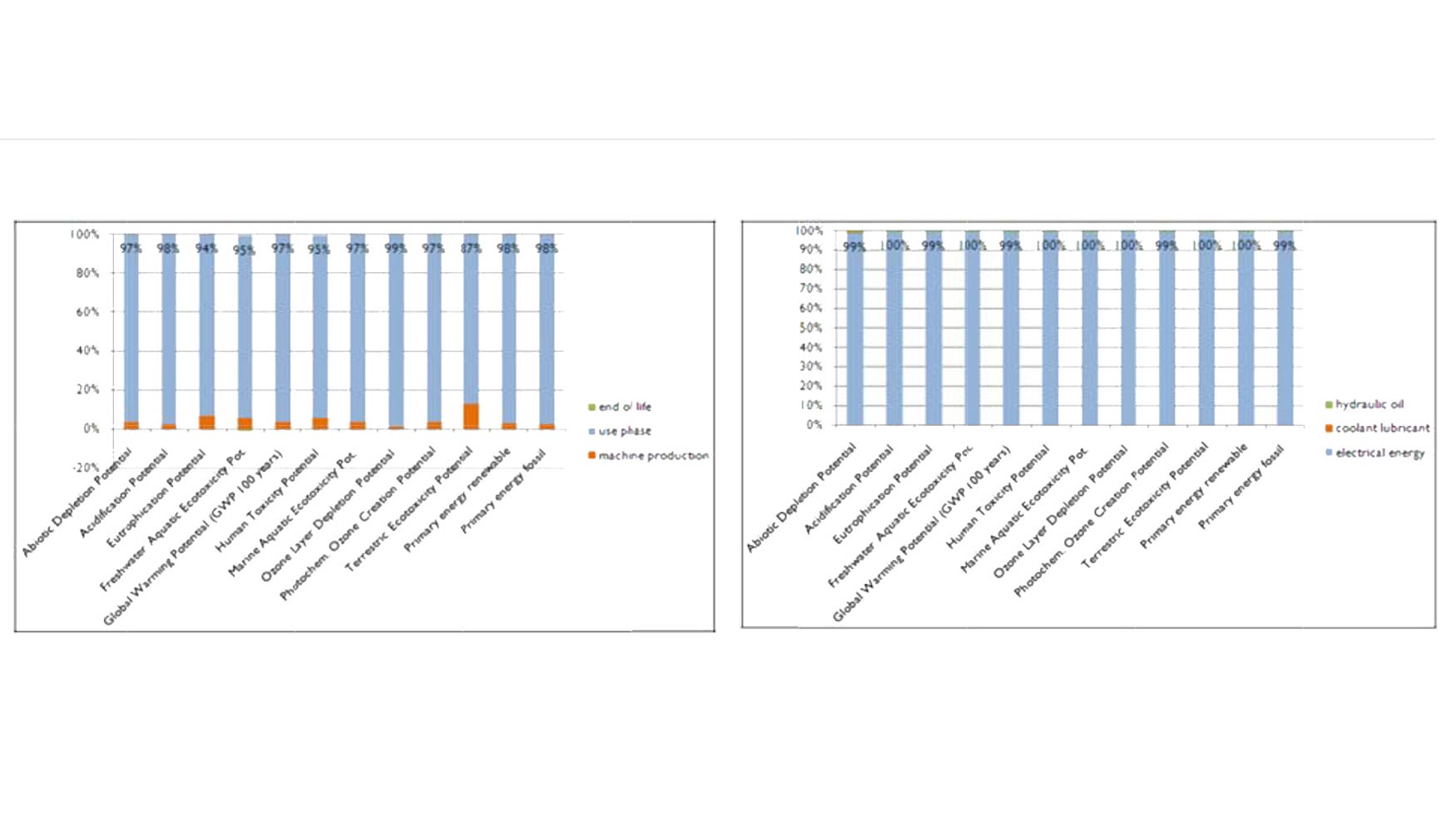

Todos los estudios que se han llevado a cabo para analizar el ciclo de vida de las máquinas-herramientas (Dahmus y Gutowski, 2004) indican que su impacto sobre el medio ambiente se concentra en la fase de uso, como se observa en la figura 1- izquierda. Las máquinas tienen una vida larga, de 10-20 años en la mayoría de los casos, y pueden contar con hasta 40 ó 50 toneladas de hierro o acero, pero el hecho de que trabajen en muchos casos a 4 turnos, con un elevado consumo energético y empleando fluidos para lubricar y refrigerar el proceso, hace que sea su uso mucho más relevante que la producción o el reciclaje de las materias primas con las que se construyen. Asimismo, todos los estudios realizados, indican que dentro de la fase de uso, el consumo energético es, con diferencia, el mayor impacto (Avram y Xirouchakis, 2011) entre los que generan las máquinas herramientas, tal como se observa en la figura 1-derecha.

La precisión y la robustez del proceso de mecanizado redundan en una mejora de la eficiencia de los equipos sobre los que luego se montan esas piezas fabricadas: motores de explosión, turbopropulsores, ejes de ferrocarril, electrodomésticos, turbinas de gas… La exigencia de precisión y robustez y la necesidad de aumentar las tasas de arranque han sido los dos principales factores que han dirigido el desarrollo de nuevas soluciones de diseño de máquinas y herramientas. Sin embargo, desde hace unos pocos años, la necesidad de conseguir los mismos resultados generando un menor impacto en el medioambiente se ha convertido en un vector clave en las estrategias comerciales y de producto de los fabricantes de máquina, a los que, por un lado, los clientes de ciertos sectores punteros en estas temáticas, como el de la automoción, y, por otro, las administraciones públicas y líderes de opinión empujan para que el impacto ambiental de máquina y proceso sea uno de los factores claves de competitividad en el mercado (Basic y Bretschneider, 2012).

Es comúnmente aceptado que la mejora de cualquier aspecto requiere primero de una medición del mismo. Sin embargo, no existen todavía, a día de hoy, ni metodologías ni indicadores estandarizados para determinar y caracterizar el consumo energético de una máquina. Esa definición de estándares se está realizando a través del grupo de trabajo ISO TC39 WG 12. La Norma ISO 14955, parcialmente publicada a día de hoy, va a constar de varias partes. Las primeras, 1 (ISO/DIS 14955-1, 2014) y 2 (ISO/DIS 14955-2, 2015), son comunes y explican la forma y las condiciones en las que se deben realizar las mediciones, mientras que las partes siguientes se refieren a tipologías de máquinas concretas y a otras formas de realizar el análisis. La Norma describe cómo definir los estados, las funciones y los diferentes componentes y grupos funcionales, y la forma en la que se debe medir el consumo energético en las diferentes combinaciones. Asimismo, describe cómo convertir a unidades comparables energía suministrada en fluidos.

Pero además de definir las características de la máquina, verificables en condiciones estándares en las que realizar una caracterización, el consumo energético de una máquina viene determinado en gran medida por las decisiones de cómo usarla. El simple dato del consumo energético en un periodo determinado tiene un valor relativo. Cuando se quiere realizar un análisis en profundidad para analizar posibles reducciones de consumo, se hace necesario conocer la potencia empleada por los diferentes componentes de máquina en relación a la actividad que están realizando. De esta forma, sería posible analizar off-line largos periodos de medición e integrar curvas discriminando en cada momento la naturaleza del consumo.

Los equipos disponibles en el mercado, no son capaces de recoger este tipo de información. La información que recogen es puramente la del consumo eléctrico realizado durante un periodo más o menos largo, pero no son capaces de relacionar dicho consumo con eventos propios de la máquina. Por esa razón, IK4-Ideko decide desarrollar un medidor específicamente orientado al análisis del consumo energético en máquinas de control numérico, aunque también es aplicable a otro tipo de máquinas o instalaciones.

Descripción del equipo

La solución desarrollada por IK4-Ideko está orientada al análisis y diagnosis de la eficiencia energética de máquinas herramientas. Las especificaciones básicas que se marcaron para el equipo fueron:

- No invasivo: la máquina debía poder trabajar en condiciones absolutamente normales.

- Multicanal y escalable para poder medir diferentes componentes de forma simultánea.

- Multivariable: el equipo debía ser capaz de medir consumos eléctricos, pero también otras variables, como por ejemplo, variables relacionadas con el suministro de aire comprimido a la máquina.

- Posibilidad de comunicarse mediante diferentes protocolos con los controles numéricos más habituales.

- Configurable.

- Posibilidad de integrarlo con capas superiores de gestión de planta.

- Portable y de fácil manejo.

- Comunicación WiFi.

IK4-Ideko ha desarrollado un equipo de seis canales que puede ser trasladado por una persona. Puede registrar cualquier tipo de señal, analógica o digital y registrar dichas señales. Se comunica con controles Fagor, Fanuc, Siemens y Heidenhain, pudiendo registrar marcas relacionadas con el funcionamiento de las máquinas, tanto de PLC como de CNC y parámetros de los mismos. Esta información se registra in-situ, pero puede ser transmitida vía WiFi a un equipo externo.

De esta forma, el sistema de monitorización puede registrar largos periodos de trabajo de la máquina, y las señales se pueden integrar entre marcas del control. Típicamente, las marcas que se leen desde el equipo de monitorización son los cambios de estado de la máquina y sus componentes, avances y velocidades de giro.

El historificador desarrollado permite integrar los valores registrados por cada uno de los canales, en todo el tiempo de adquisición o entre eventos registrados en el CNC o PLC. De esta forma se puede calcular la energía consumida por un componente, un grupo funcional o la máquina completa. O, en caso de dedicarlo a medir cualquier equipo o línea de fabricación en planta, el consumo energético del mismo en el tiempo de adquisición. Además, estos datos energéticos se pueden sincronizar con variables de proceso u otras variables internas de la máquina.

Con el sistema de monitorización se pueden diseñar ensayos con diferentes objetivos. En este artículo se describen dos estudios realizados a dos tipos de máquina diferentes. En el primero se presenta una medición de máquina en condiciones reales de trabajo donde se adquieren valores energéticos derivados del uso real. En la segunda medición se presentan los ensayos realizados para la caracterización de la máquina. Ambas modalidades de medición podrían quedar dentro de lo marcado por la Norma ISO 14955, pero tienen planteamientos claramente diferenciados: mientras que en la primera se obtiene principalmente información sobre la forma de uso de una máquina, en la segunda, la información está más directamente relacionada con el diseño de la misma.

Ensayos realizados

A. Rectificadora pesada

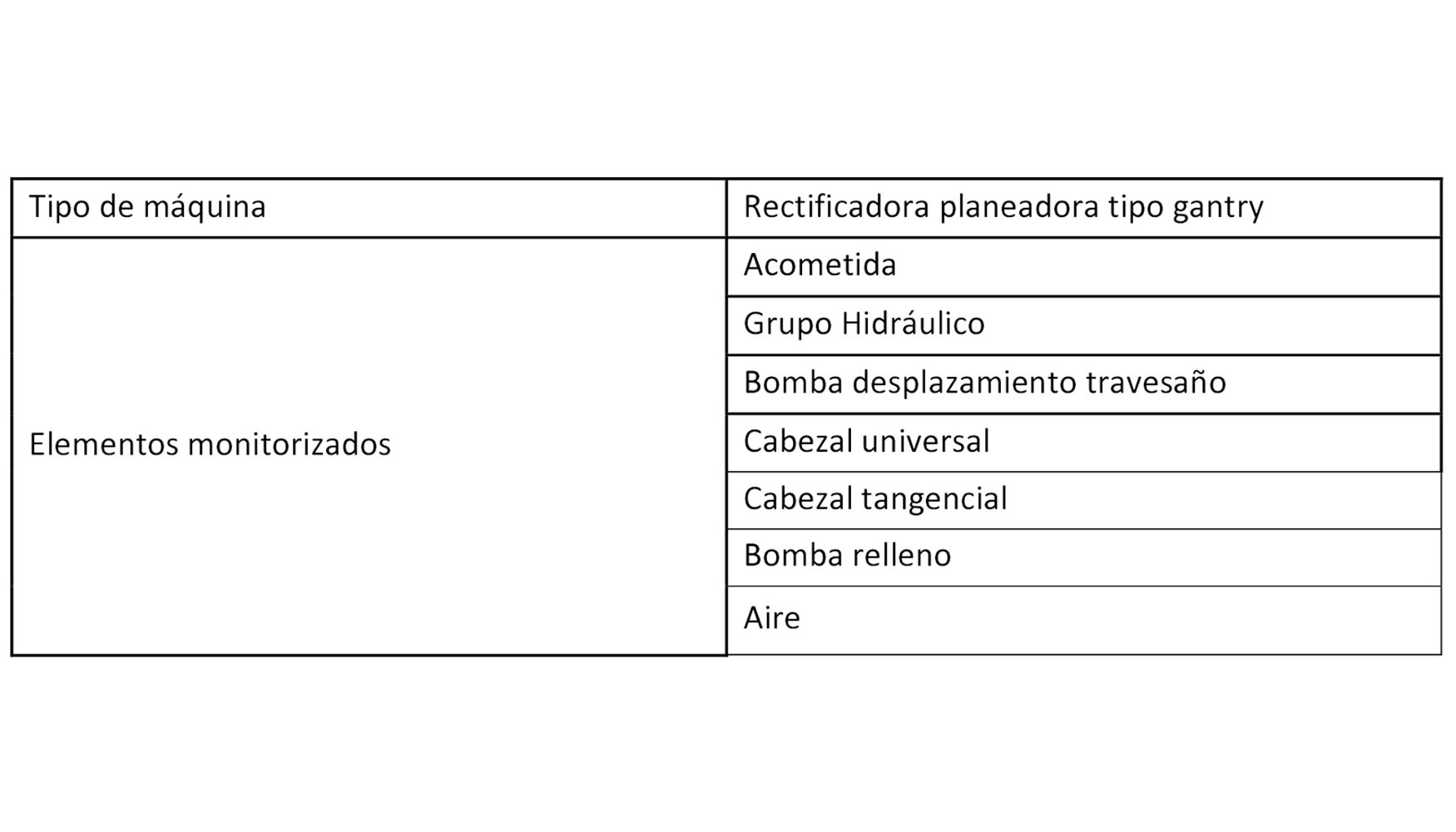

Para el primer ensayo se ha empleado una rectificadora planeadora tipo gantry de dos cabezales y se ha monitorizado el mecanizado completo de una pieza en la planta de un mecanizador que fabrica piezas de gama pesada. Se han adquirido valores energéticos de distintos elementos que consumen energía.

Por una parte, se presentan datos del porcentaje de energía consumida durante el mecanizado de la pieza en cada estado de la máquina (Figura 2 izq). La lectura de estos datos, hay que realizarla simultáneamente con el segundo de los gráficos (Figura 2 dcha.), que representa el tiempo en el que la máquina se encontraba en cada uno de los estado.

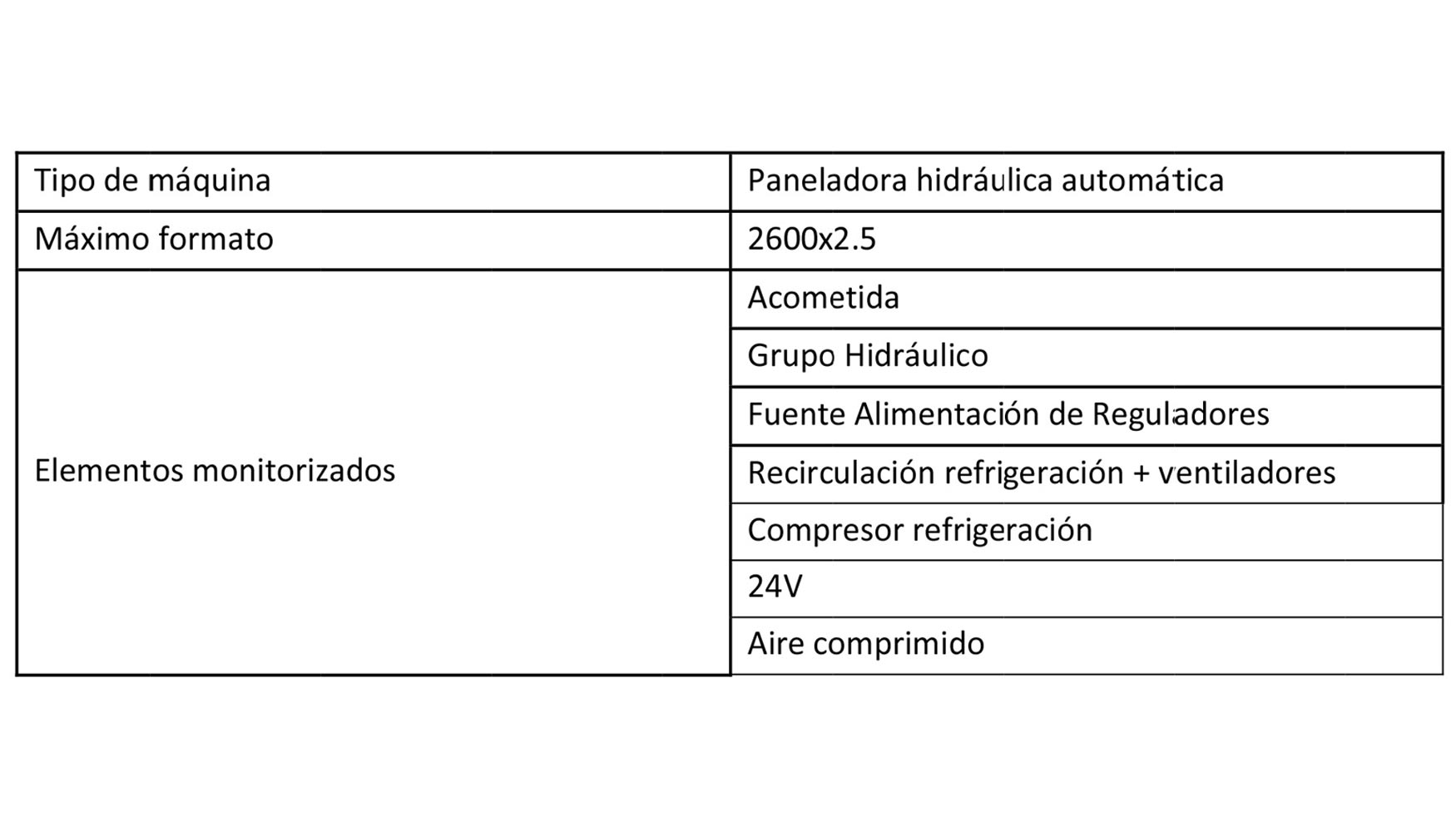

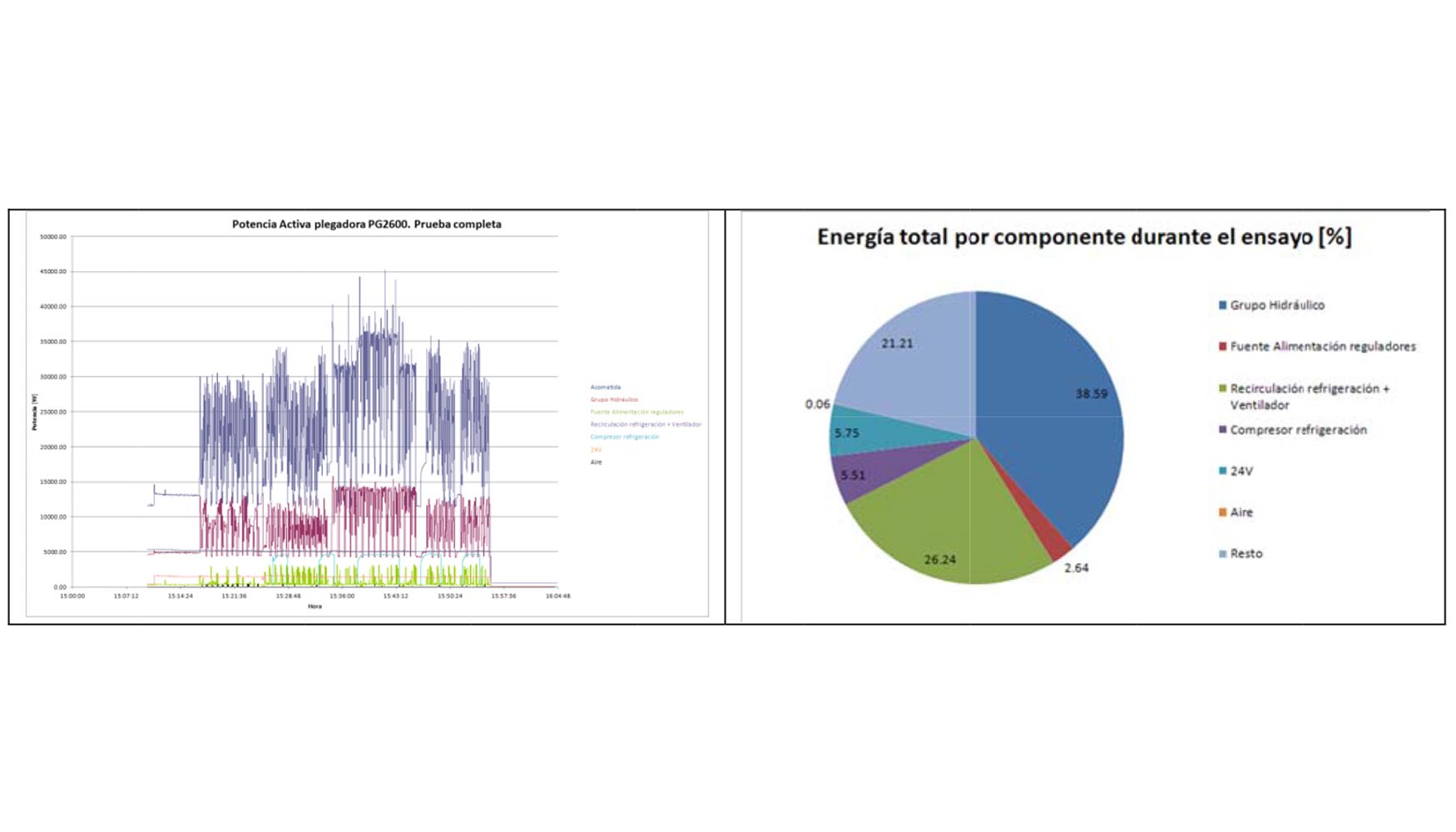

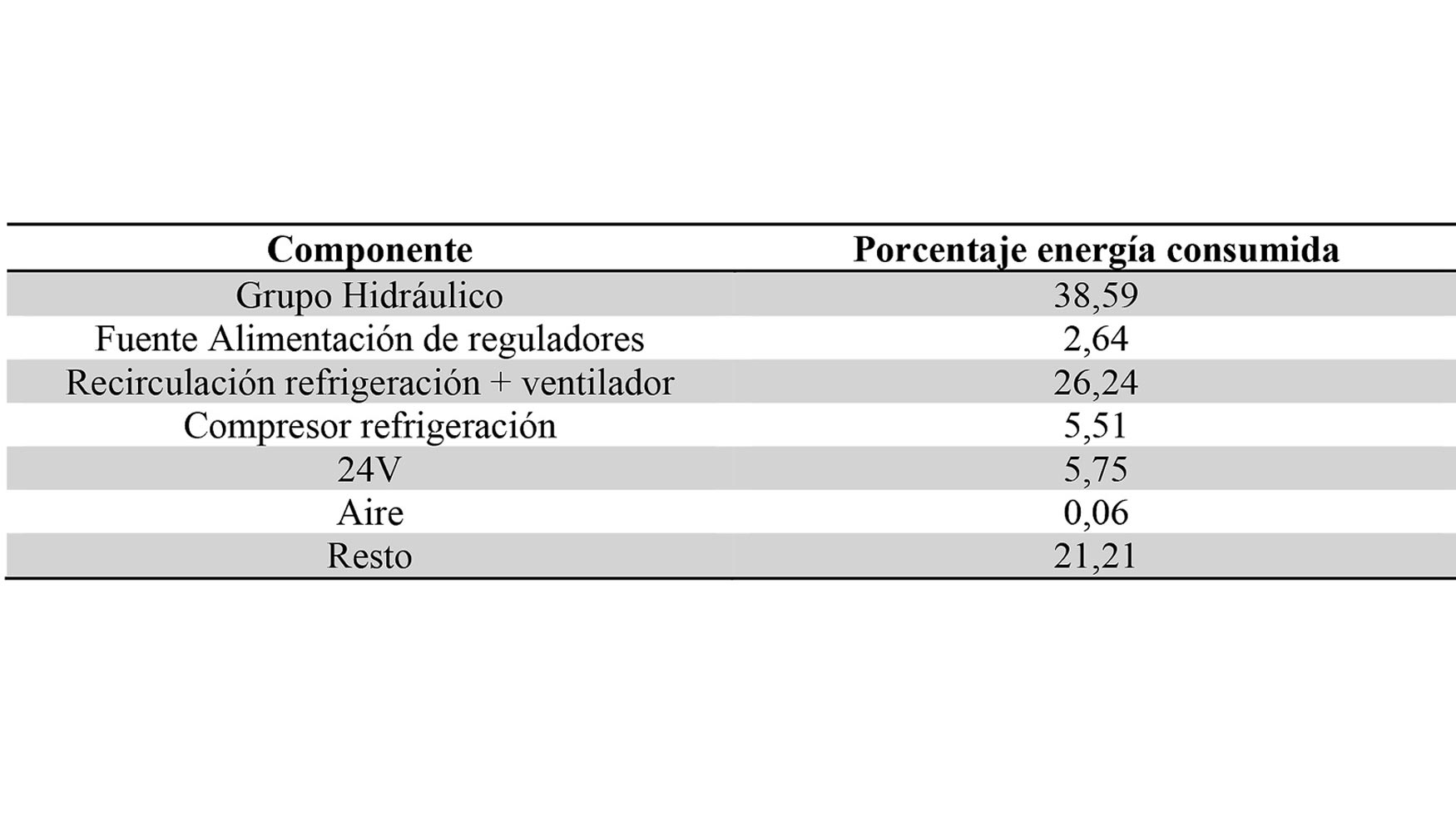

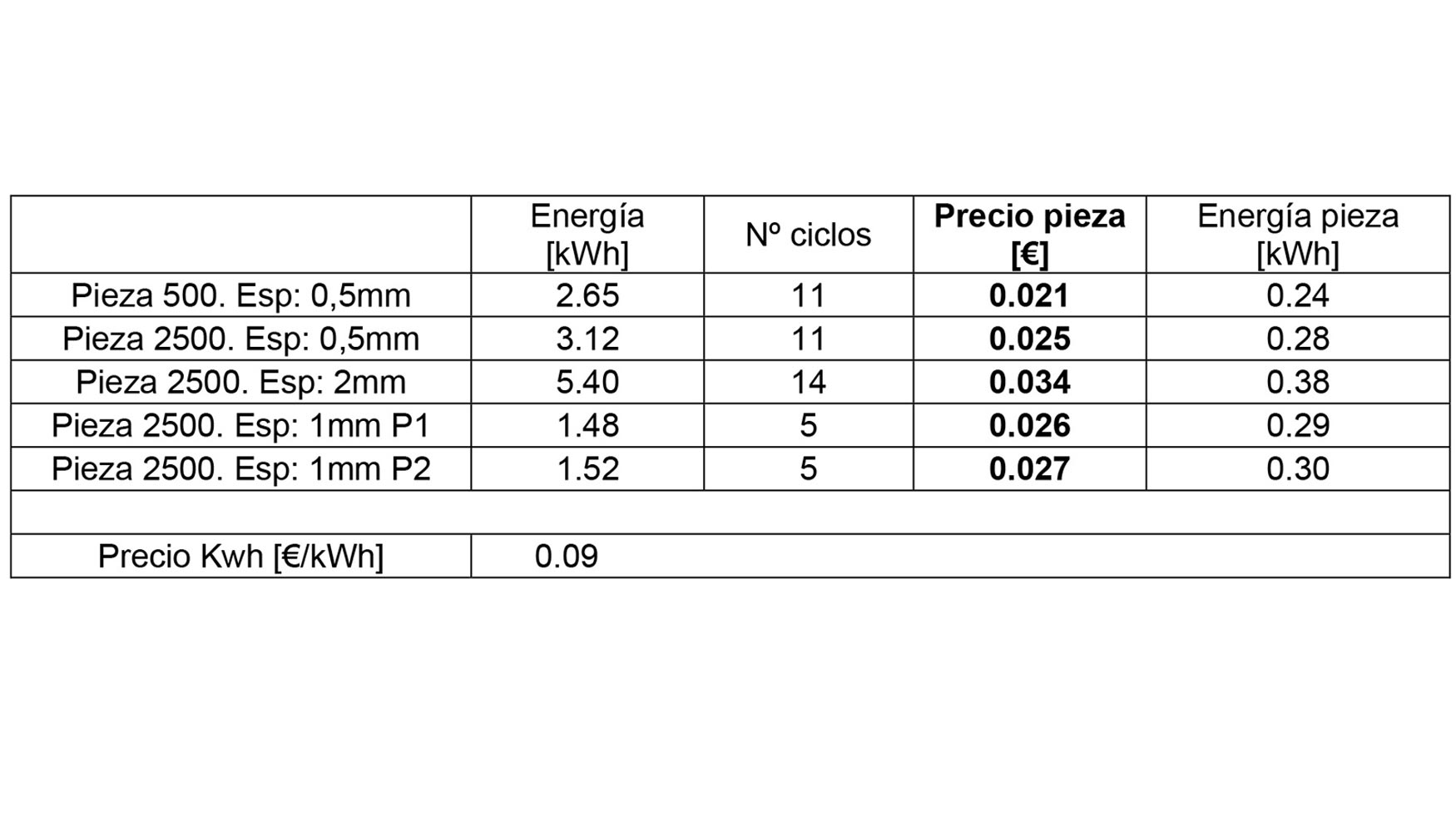

B. Paneladora automática

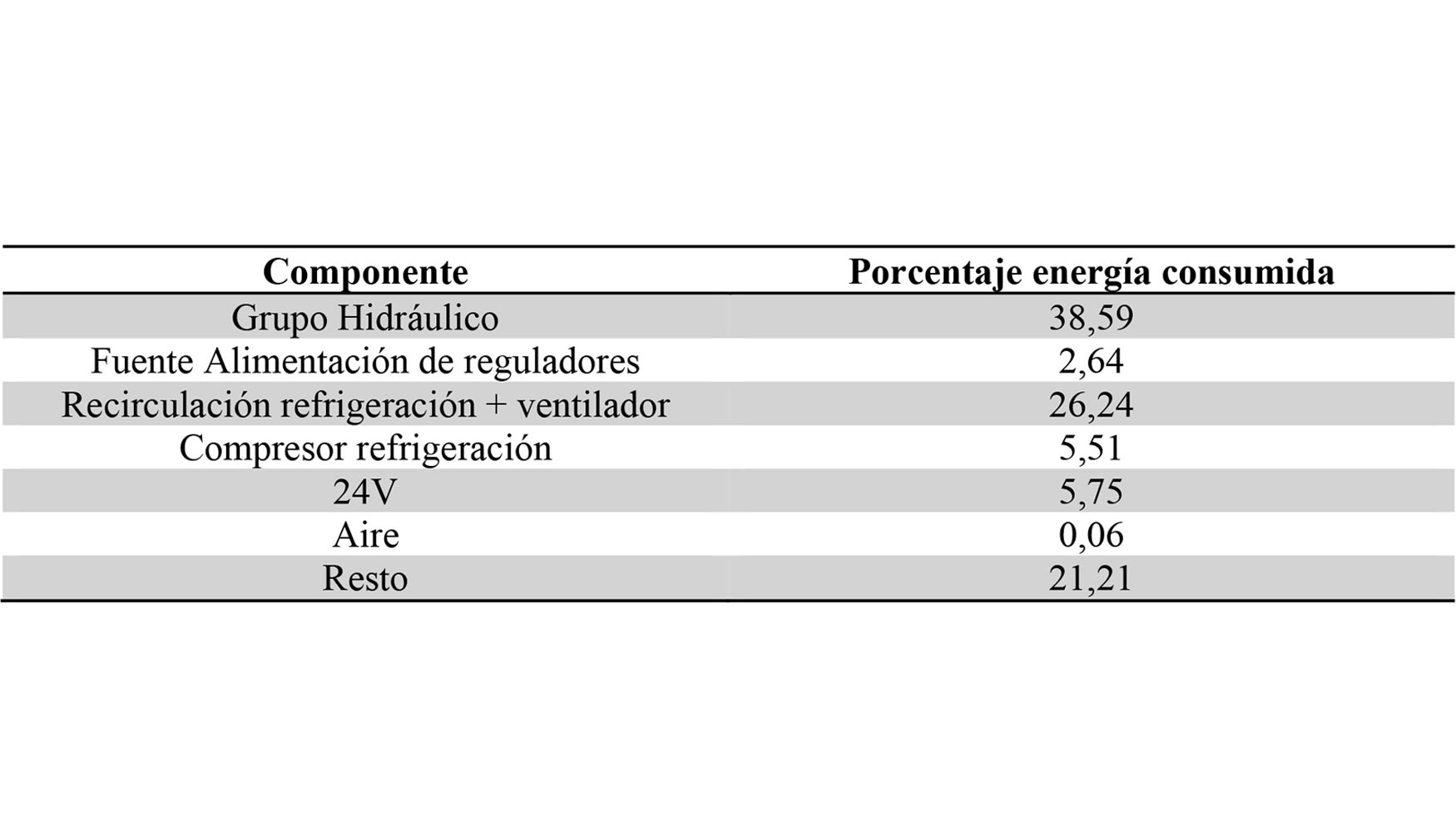

Para el segundo ensayo se ha tomado como ejemplo una paneladora. En esta máquina, el trabajo realizado está orientado a la caracterización de la máquina y de sus grupos funcionales. Para ello, se definen además una serie de ensayos, con diferentes formatos de chapa, de tal forma que se mide la energía necesaria para realizar las operaciones de plegado, y pudiéndose entonces calcular el coste y el impacto de cada una de ellas. Los datos de la máquina utilizada son los siguientes:

Se han realizado ensayos con piezas de distintos espesores y formatos de chapa. Con cada formato se han repetido ciertos ciclos. Se presentan resultados de potencia instantánea de los componentes monitorizados a lo largo del ensayo (Figura 3 izq) y del porcentaje de energía consumida por componente durante la duración total de los ensayos (Figura 3 izq).

La energía consumida por cada componente durante el ensayo depende, evidentemente, del tiempo que pasa la máquina en los distintos estados de funcionamiento y del uso que se le hace a la misma. Esta información se puede recopilar con posterioridad al ensayo gracias a las señales y marcadores del control de la máquina vigilados por el equipo de monitorización.

Mediante estos mismos marcadores programados se puede identificar el intervalo relacionado con la realización de las diferentes operaciones de mecanizado realizadas. De esta forma es posible obtener el consumo y el coste energético que supone el conformado de cada tipo de pieza.

Discusión de los resultados

En el primer ensayo realizado se observa la importancia de conocer el funcionamiento energético de una máquina-herramienta ya que pueden aparecer situaciones donde la máquina esté en espera sin trabajar y consuma una gran cantidad de energía. Un claro ejemplo de estas situaciones son los estados de máquina ‘listo para trabajar’ o ‘calentamiento’ en la planeadora del caso analizado.

En el segundo ensayo, se distingue claramente qué componentes de máquina son los mayores consumidores de energía. Debido a la imposibilidad de medir todos los grupos simultáneamente con los sistemas disponibles hasta la actualidad, el fabricante de la plegadora sugirió la medición de los componentes indicados en la tabla 4, intuyendo que serían los que presentarían el mayor consumo energético. Se ha visto con las pruebas que el porcentaje de la energía consumida no medida por el sistema de monitorización es un 21%, por lo que queda demostrado que este sistema es útil para identificar las fuentes de consumo energético de las máquinas.

Conclusiones

El desarrollo del sistema de monitorización permite a IK4-Ideko realizar estudios de consumo energético de máquinas sincronizando variables energéticas, variables de proceso y parámetros de máquina. La sincronización de dichas variables permite llevar a cabo ensayos que serán definidos en futuras normas en el sector de MH. Tal como se ha demostrado con los ensayos realizados, el sistema se presenta útil para conocer los modos de funcionamiento de las máquinas herramienta así como ser un equipo interesante para el diseño energéticamente eficiente, ya que permite identificar los componentes de mayor consumo y así poder incidir en aquellos para reducir el consumo energético del conjunto entero.

Referencias

- Avram, O.I., Xirouchakis, P., 2011. Evaluating the use phase energy requirements of a machine tool system. Journal of Cleaner Production 19, 699–711.

- Basic, D., Bretschneider, J., 2012. 200-t-Fräsmaschine auf Nachhaltigkeit ausgerichtet. WB Werkstatt + Betrieb.

- Cecimo, 2009. Concept Description for Cecimo’s Self-Regulatory Initiative (SRI) for the Sector. Specific Implementation of the Directive 2005/32/EC (EuP Directive).

- Dahmus, J.B., Gutowski, T.G., 2004. An environmental analysis of machining, in: In: Proceedings of IMECE 2004. Presented at the 2004 ASME International Mechanical Engineering Congress and RD&D Expo, Anaheim, California USA.

- ISO/DIS 14955-1, 2014. Machine tools--Environmental evaluation of machine tools--Part1: Design methodology for energy-efficient machine tools. Standard under development. Geneva, Switzerland.

- ISO/DIS 14955-2, 2015. Machine tools--Environmental evaluation of machine tools --Part 2: Methods for measuring energy supplied to machine tools and machine tool components. Geneva, Switzerland.