Tratamientos superficiales, térmicos y acabados industriales, un mundo de posibilidades

En todos los procesos de trabajo industriales en los que intervengan metales, plásticos, gomas, vidrio, cerámica, etc., es cada vez más necesario tener que utilizar uno o varios tratamientos para endurecer, pulir, lavar, pintar, plastificar…. todos o parte de los diversos componentes que se fabrican. Para ejecutar los tratamientos de superficie, acabados, pulido de piezas, etc. es necesario que las empresas cuenten con una serie de instalaciones básicas como son desde los equipos para el lavado y desengrase de superficies hasta hornos y estufas para el tratamiento térmico además de equipos de pintado y acabado superficial.

La necesidad de disponer de grandes cantidades de piezas de decoletaje, mecanizadas, forjadas, estampadas, etc. que se han de manipular perfectamente limpias, bien sea para su posterior montaje o para un tratamiento superficial de acabado (tratamientos electroquímicos, pintado, plastificado, etc.) ha hecho que este tipo de máquinas pasaran de ser un complemento accesorio, casi manual y muchas veces poco económico, a convertirse en auténticas células automáticas de producción indispensables hoy en día para obtener el volumen y la calidad de fabricación deseadas.

La limpieza es la ausencia de sustancias no deseadas sobre una determinada superficie, por lo que es conveniente diferenciar entre dos conceptos, limpieza y desengrase.

Generalmente se considera que una superficie está limpia, cuando a simple vista no está recubierta de polvo, virutas, fangos, etc. Pero puede estar mojada, aceitada, petroleada... De igual forma, se considera que una superficie está desengrasada sino contiene aceites, ni grasas, pero puede estar recubierta de polvo, virutas, óxidos, fangos, etc.

De lo expuesto se deduce que unas piezas que se consideran que están limpias, puede que no estén desengrasadas, o bien que las piezas desengrasadas no estén perfectamente limpias.

Cuando es necesario que las superficies de las piezas estén totalmente limpias, tanto desde el punto vista físico como químico, entramos en un concepto técnico, que es el de limpieza absoluta. Este grado de limpieza sólo se consigue aplicando unos ciclos de tratamiento bastante complejos (añadiendo a las lavadoras, ultrasonidos, ciclos combinados de alta presión con calibración, etc.).

Instalaciones para lavado y desengrase

Cuando una empresa necesita limpiar un determinado tipo de piezas lo primero que debe decidir es el grado de limpieza o desengrase requerido, matizando el estado final en el que deben quedar las piezas, fosfatadas, decapadas, pasivadas, o bien con solo una limpieza de tipo intermedio, mojadas, secas, sopladas o aceitadas, etc. Y si se trata de una limpieza absoluta, marcando además los porcentajes máximos de granulometría y gravimetría superficial admisibles. Conociendo dichos datos y el tipo de suciedad a eliminar, se puede estudiar el tipo de máquina a emplear, los ciclos de limpieza a realizar, los productos utilizables y la forma de aplicación más adecuada, para ello hay que tener en cuenta:

- Los factores que influyen en los métodos de limpieza: forma, tamaño y peso de las piezas; manipulación, forma de carga y descarga; operaciones posteriores como galvanizado, pintado, tratamiento térmico; y la producción.

- Los factores de influyen en la elección de los productos de limpieza: naturaleza de las piezas (Fe, Al, goma, vidrio, plástico...); tipo de suciedad a eliminar, cantidad, complejidad, adherencia; estado final requerido (limpieza intermedia, lavado calibrado, aceitado, secado…).

- Los factores que influyen en la elección de un sistema de limpieza: producción, volumen y peso de la carga; naturaleza y cantidad de los contaminantes a eliminar; composición del material (metal, goma, plástico...); forma de las piezas (curvadas, con agujeros pasantes o ciegos, superficies ocultas...); y ciclos de trabajo necesarios (lavado, enjuague, pasivado, secado...).

- Los factores que influyen en la elección de una máquina: método de limpieza (estático, continuo, intermitente...); producción (seriada, piezas diversas...); grado de automatización (con o sin necesidad de mano de obra); espacio y energías disponibles; sistema de limpieza (acuoso, con disolventes, ultrasonidos...); y precio de adquisición y mantenimiento.

- Complementos de automatización a tener en cuenta: decantadores separadores de aceites, virutas y fangos; filtros automáticos y extractores de lodos; dosificadores de productos detergentes; condensadores de vahos; reciclado y depuración de aguas residuales...

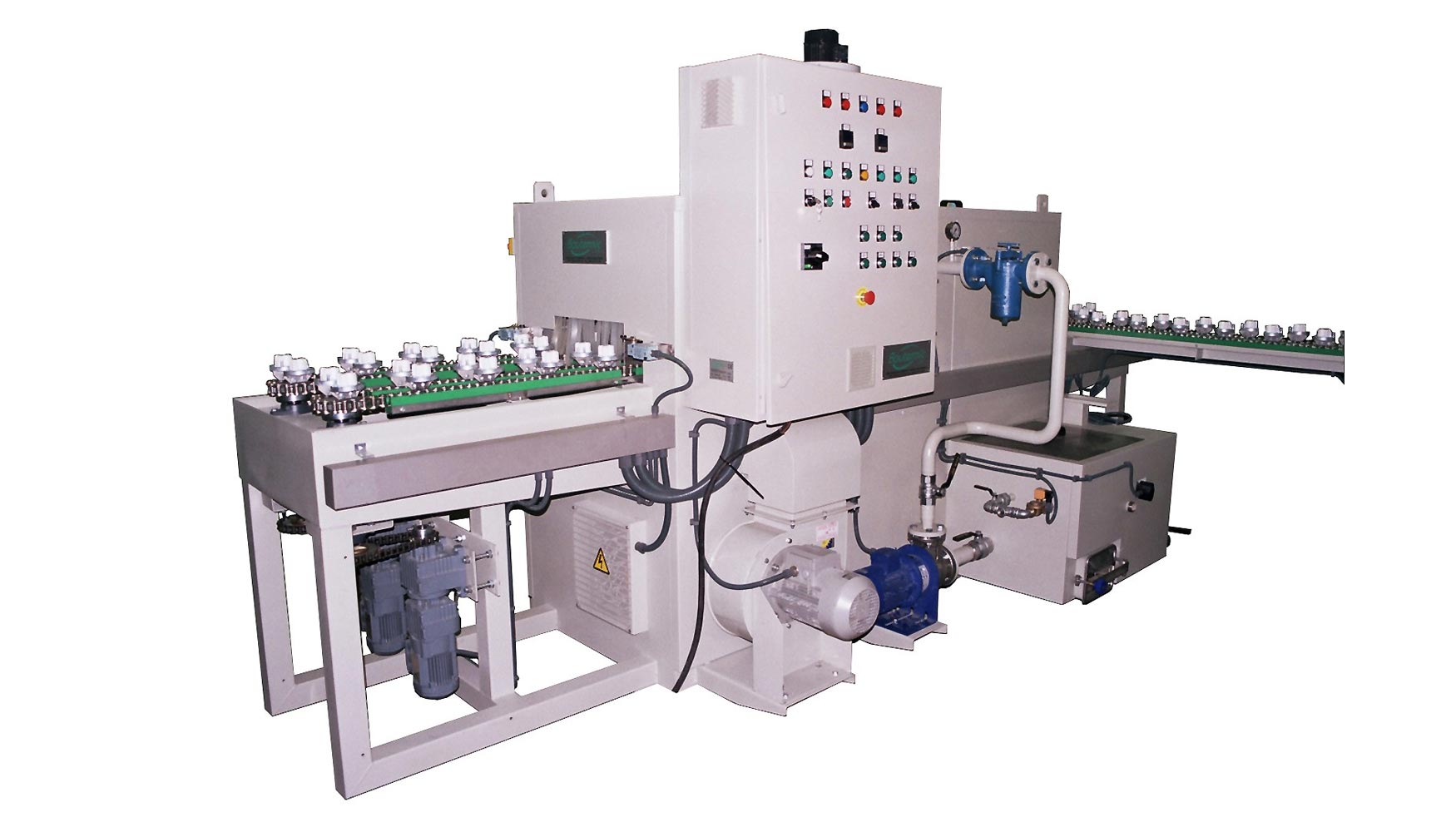

Existen en el mercado diferentes tipos de lavadoras industriales multifunción diseñadas para tratar todo tipo de piezas de decoletaje, mecanizadas, forjadas o embutidas, pequeñas y grandes, de formas simples o complejas, cargadas con altos niveles de impurezas, polvo, grasas, aceites, virutas, etc. Estas máquinas pueden ser estáticas, lineales, rotativas, de tambor... y pueden estar preparadas para realizar diferentes tratamientos superficiales: programas de lavado, aclarado, pasivado, fosfatado, secado, aceitado, etc. Todo ello en la misma máquina con diferentes ciclos o etapas, sin necesidad de tener que manipular las piezas durante los procesos intermedios.

Estas máquinas operan por aspersión de líquidos desengrasantes, con sistemas de duchas fijos o bien móviles y a diferentes presiones, también trabajan por inmersión en cubas, con o sin aplicación de ultrasonidos y agitación de la carga, dependiendo del grado de suciedad de la misma o cuando la geometría de las piezas a desengrasar sea muy irregular.

Se construyen con aislamientos térmicos y acústicos, van equipadas con niveles automáticos de reposición, aspiradores de vahos, desaceitadores, filtros, dosificadores de detergentes, ultrasonidos y demás complementos. A fin de conseguir una mayor facilidad de maniobra, un gran ahorro en mano de obra, un menor consumo de energía y muy poco gasto en productos de limpieza.

Hornos y estufas industriales

Casi todos los sectores industriales precisan de tratamientos, bien sean térmicos o de aplicación de calor, los cuales pueden efectuarse en hornos estáticos y continuos con recirculación forzada de aire, para tratamientos a temperaturas comprendidas entre 50 y 1.250 °C.

Entendemos por hornos y estufas industriales toda máquina o dispositivo para calentar piezas por encima de la temperatura ambiente. Este calentamiento puede ser para fundir, secar, ablandar piezas para su transformación, deshidrogenar, tratar térmicamente diversidad de materiales, recubrir piezas con otros materiales, entre otros.

En los últimos años, el sistema de fabricación de hornos y estufas industriales ha cambiado mucho. Las necesidades de mercado y las tecnologías han ido avanzando, creando nuevas formas, nuevos materiales y nuevos procesos, con los que poder incrementar las propiedades de los productos. Actualmente disponemos de superaleaciones con las que obtener una gran dureza y durabilidad, resistencia al desgaste, a la corrosión, etc... A la vez también se han abaratado todos los procesos de fabricación, aumentando el rendimiento de los hornos, eliminando etapas intermedias para elaborar cualquier producto y empleando nuevos materiales aislantes, refractarios, fibras, calefactores, controladores, recubrimientos térmicos y termoquímicos, etc.

Los avances conseguidos en este campo, siempre positivos, han hecho que los hornos y las estufas industriales evolucionen hacia nuevas tecnologías más complejas, pero a la vez más fiables y fáciles de controlar, ya que los instrumentos de medición actuales son muy precisos y a la vez las nuevas instalaciones ofrecen muchos menos problemas de manejo para los operarios, eliminando el calor y el sudor por exposición al fuego y a las radiaciones, los grandes y pesados esfuerzos, la toxicidad por vapores, humos, etc.

Los nuevos tipos de hornos y los tratamientos actuales ofrecen ventajas como son: gran rapidez de tratamiento, producciones elevadas, seguridades optimizadas, resultados siempre repetitivos y con la misma calidad, ahorro en mano de obra, consumos energéticos muy ajustados, etc... Por ello cuando sea necesario adquirir un horno o una estufa industrial hay que tener en cuenta:

Factores técnicos a tener en cuenta

- Tipo de tratamiento a realizar: calentar, secar, fundir, cocer, transformar, efectuar tratamientos térmicos varios, enfriar, etc.

- Tipo de material a tratar: metal, goma, plástico, vidrio, cerámica...

- Producción, número de piezas o ciclos por hora o día, volumen, peso y forma de la carga, ciclos de trabajo, tiempos y temperaturas...

- Forma de carga y descarga, grado de automatización deseado, bien sea en continuo o en estático, sobre bandejas, cestas.....

- Sistemas de calentamiento a emplear: electricidad, gas, gasoil, vapor y, dentro de cada apartado, prever si es mejor emplear sistemas inductivos o bien por radiación, por convección, por contacto o por microondas, calentamientos directos o indirectos, con recirculación forzada o al vacío, con atmósferas de protección, etc.

- Estado final requerido de las piezas que hay que tratar: secado, lavado, desengrasado, deshidrogenado, recocido, sinterizado, plastificado, endurecido, recubrimientos varios de tipo por deposición superficial química, iónica, por plasma, galvanizado, etc.

Instalaciones de pintado, plastificado y acabado superficial

En la industria actual, para superar los controles de calidad a que se somete cualquier producto suelen utilizarse uno o más tratamientos pueden ser: de limpieza o preparación y se suelen terminar con algún tipo de recubrimiento, pintura o barniz que sirva de distinción, apariencia decorativa, protección contra el desgaste, aumento de las propiedades de las piezas ante la oxidación por la humedad, niebla salina, el contacto con ácidos, vapores, etc.

Para conseguir que los productos que se fabrican tengan una buena apariencia y resistencia superficial se emplean una serie de instalaciones que pueden ser estáticas o continuas, cuyas aplicaciones más usuales son: desengrasar, fosfatar, enjuagar, imprimar, pintar y secar todo tipo de piezas, bien sean metálicas, plásticas o de cualquier otro material, con pinturas epoxi, con base acuosa o con disolventes. Su aplicación puede ser aerográfica o electroestática en líquido, en polvo, en cubas de lecho fluido, en plastificados o bien rilsanizados...

Los equipos para el tratamiento y acabado de superficies básicamente son: lavadoras; cabinas de pintura; hornos de secado; transportadores y equipos complementarios como robots, recuperadores, ciclones... Instalaciones que se suministran llaves en mano con todo tipo de garantías.

En definitiva, los tratamientos son una parte fundamental dentro de la industria en general para poder superar los controles de calidad y debido a la gran importancia que han adquirido, para encontrar la mejor y más económica solución cuando sea necesario adquirir alguna de estas instalaciones, es menester o bien tener conocimientos muy profundos sobre estas materias o bien acudir a una empresa especializada, ya que pueden ser válidas diferentes soluciones, unas más sencillas y menos costosas que otras.

Un catálogo completo de opciones

Bautermic, con sede en Sant Feliu de Llobregat (Barcelona), se fundó en el año 1979 y empezó fabricando hornos y estufas industriales para todo tipo de tratamientos. Asociada de inicio a la empresa Baufor, S.A., cuando en 1993 cierra esta empresa Bautermic decide incorporar a su portafolio de productos toda la gama de máquinas e instalaciones especiales capaces de realizar tratamientos superficiales. Es decir, máquinas de lavado y desengrase para todo tipo de piezas.

Actualmente Bautermic cuenta con un laboratorio completo garantizar el resultado de las máquinas antes de instalar en casa del cliente. Dispone también de medios para proyectar, dibujar e imprimir en 3D diferentes tipos de piezas a fin de agilizar y economizar la confección de prototipos de los moldes (nidos), útiles para el apoyo y sujeción de las piezas que hay que lavar de manera calibrada. La mayoría de estas piezas son de formas muy complejas y requieren de un previo y exhaustivo estudio antes de fabricar y mecanizar en serie un gran número de dichos moldes.