Soluciones de tablestacado en la construcción de un emisario subfluvial en Ciudad de la Costa (Uruguay)

Entre los meses de junio de 2013 y diciembre de 2014 Ischebeck Ibérica, S.L. ha participado de forma activa en la ejecución de las obras del Emisario Subfluvial en Ciudad de la Costa – Zona A (Este), Departamento de Canelones (Uruguay), concretamente en el diseño y ejecución de los sistemas de entibación mediante pantallas de tablestacas que han sido necesarios para las excavaciones en zanja realizadas.

Introducción

Las obras de referencia constituyen una actuación dentro del Proyecto Integral de Saneamiento de Ciudad de la Costa (Zona A). La gestión, administración y control de las obras están realizados por el Consorcio Canario, controlado por el organismo estatal de aguas de Uruguay OSE (Obras Sanitarias del Estado) y la Intendencia de Canelones. La construcción del emisario se ha llevado a cabo por el Consorcio formado por las empresas Espina Obras Hidráulicas, S.A. y Mediterráneo de Servicios Marinos, S.L.

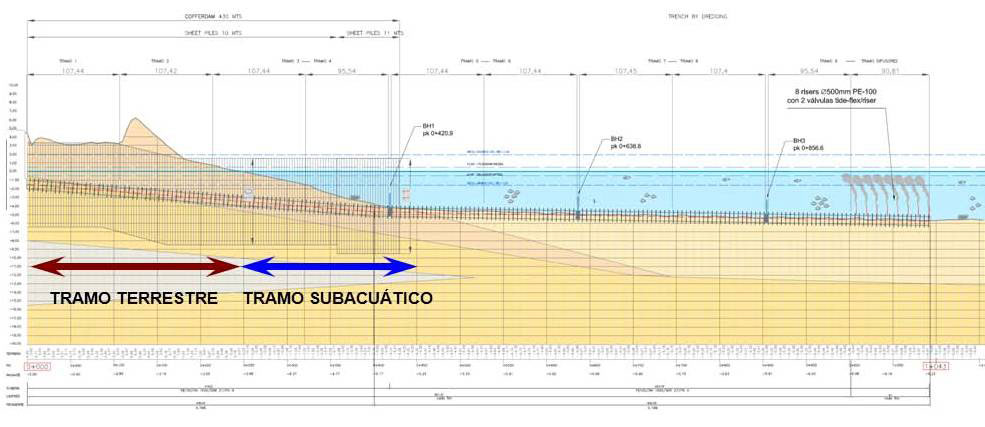

El emisario tiene una longitud total de 1.043 metros, de los cuales 240 metros transcurren en un tramo terrestre y 803 metros se adentran en el Río de la Plata (tramo subacuático). Ischebeck Ibérica, S.L. ha colaborado de forma directa en el diseño, suministro, instalación y retirada del sistema de entibación con tablestacas necesario para la excavación de la zanja en la que se ha introducido la conducción en la totalidad del tramo terrestre (entre los PK 0+000 y PK 0+240) y en los primeros 210 metros del tramo subacuático (entre los PK 0+240 y PK 0+450). El diámetro nominal de la tubería es de 1.000 mm.

Perfil geotécnico

De forma resumida, a lo largo de la zona de actuación nos encontramos con un perfil de tipo sedimentario compuesto por las siguientes capas:

- Nivel 1: Arenas limpias (SP) de compacidad floja. Potencia entre 4 y 5 metros.

- Nivel 2: Arenas limpias (SP) y arenas limosas (SM) de compacidad densa. Potencia aproximada de 6 m.

- Nivel 3: Arcillas de alta plasticidad (CH), de consistencia blanda. Potencia variable entre 0 y 7 metros.

Bajo el Nivel 3, vuelve a detectarse el Nivel 2.

Coincidiendo con la zona de rompientes (entre el PK 0+430 y PK 0+450), descansando sobre el Nivel 1 se detecta una capa de fangos de consistencia semilíquida de aproximadamente 1.50-2.00 metros de espesor.

Diseño y descripción de la solución

Tramo terrestre (PK 0+000 – PK 0+240)

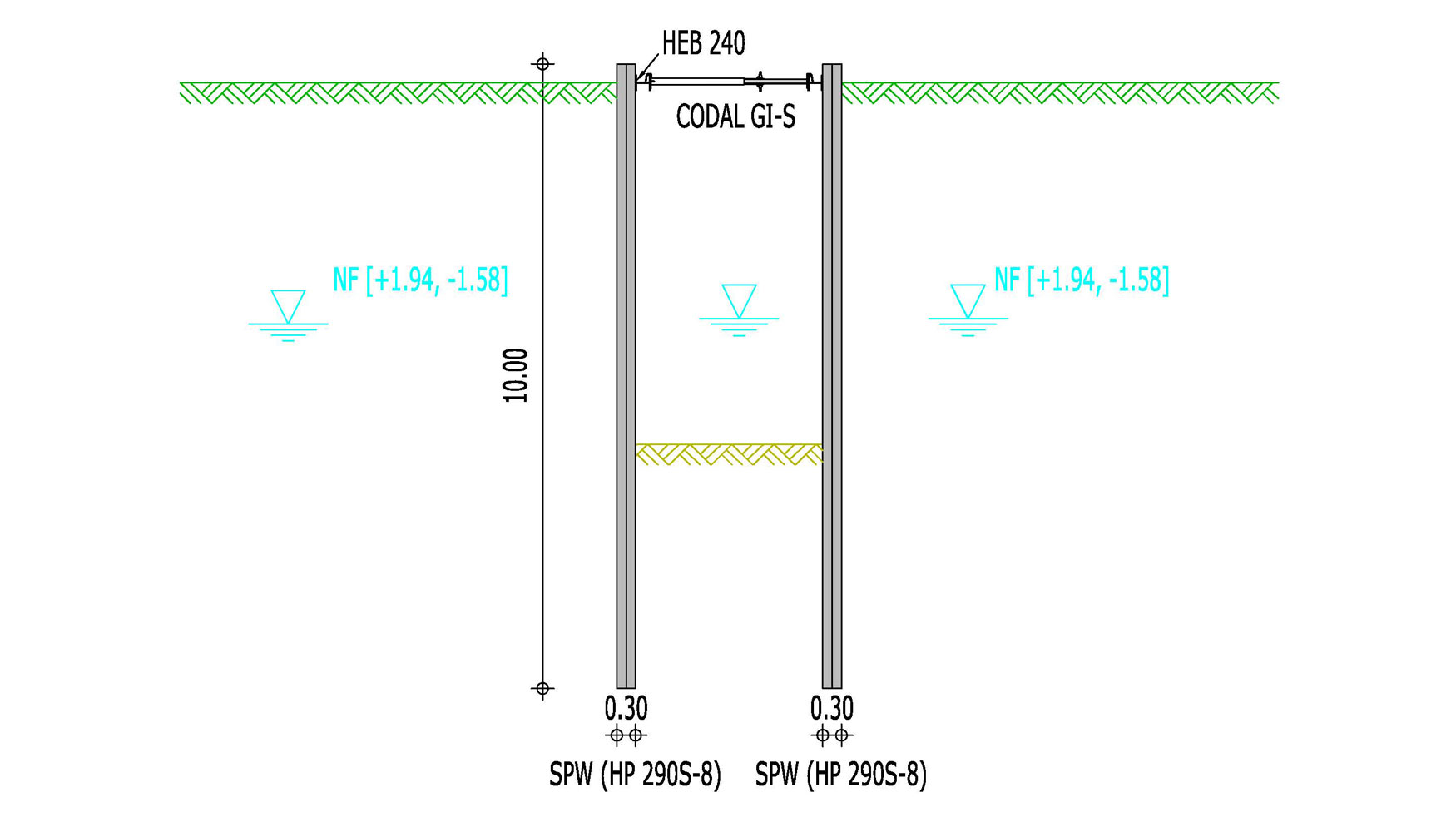

En el tramo terrestre se propone una solución en zanja tradicional entibada con sendas pantallas de tablestacas, arriostradas entre sí con un nivel de acodalamiento superior que permita la introducción de la tubería y su desplazamiento por flotación a través de la propia zanja. La excavación se realiza sin agotamiento del nivel freático en el interior de la zanja.

En el diseño de las pantallas, además de las propias acciones derivadas de los empujes del terreno y de la influencia de las diferentes posiciones esperadas del nivel freático (efecto de las mareas y temporales), se ha tenido en cuenta una sobrecarga de operación en coronación de 10 kN/m2. La profundidad máxima de la excavación realizada en el interior de la zanja es de 6,35 m.

La entibación de la totalidad del tramo se soluciona con tablestacas HP 290S-8 de 10 m de longitud, y con arriostramiento compuesto por vigas de reparto HEB-240 y codales Ischebeck GI-S (dejando luces libres de aproximadamente 4 m).

Tramo subacuático (PK 0+240 – PK 0+450)

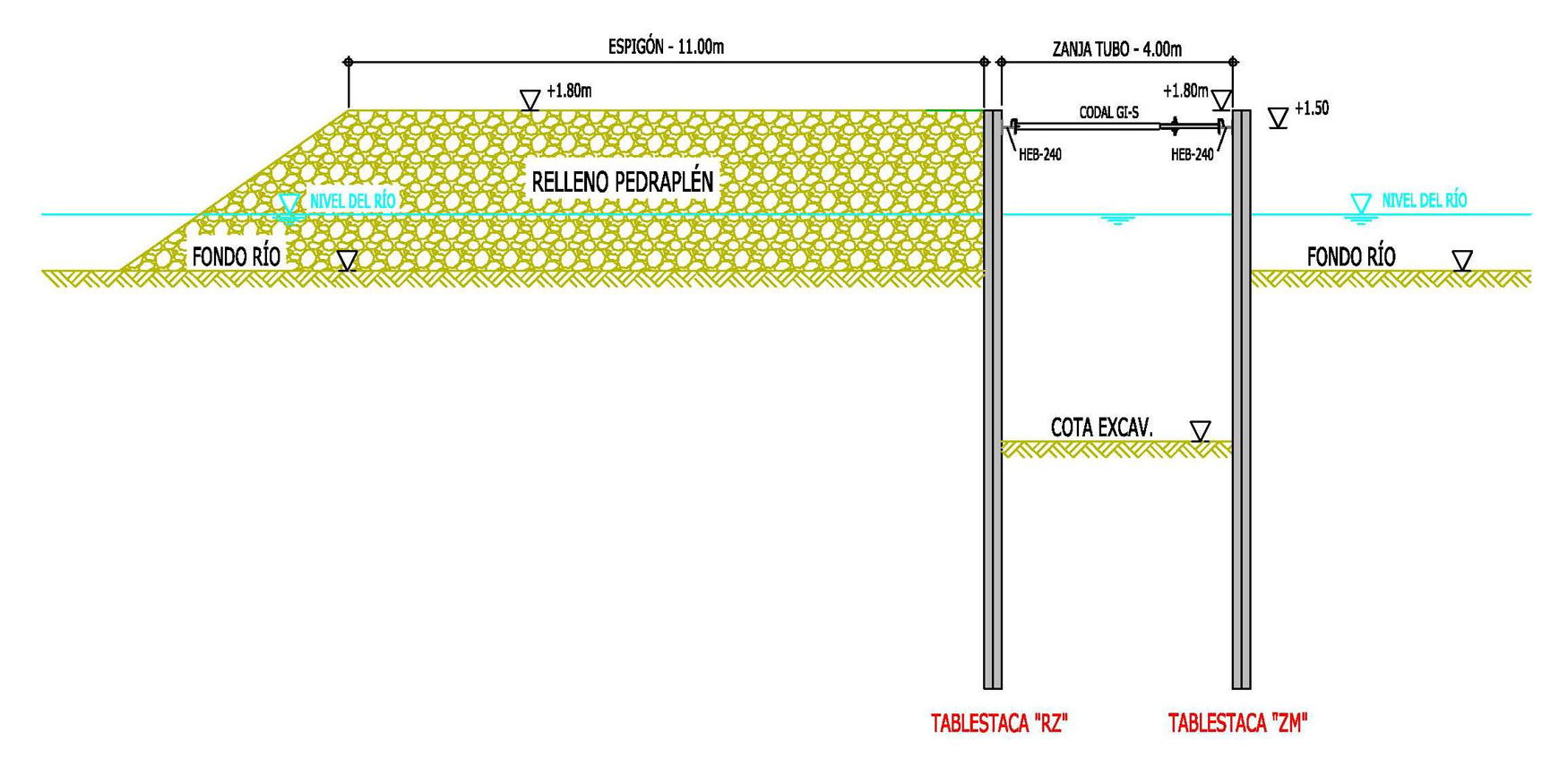

En el tramo subacuático se requiere, además de la entibación de la propia zanja, de la ejecución de un espigón provisional adyacente a la misma para permitir el acceso de maquinaria y transportes, con un ancho de plataforma de 11 metros.

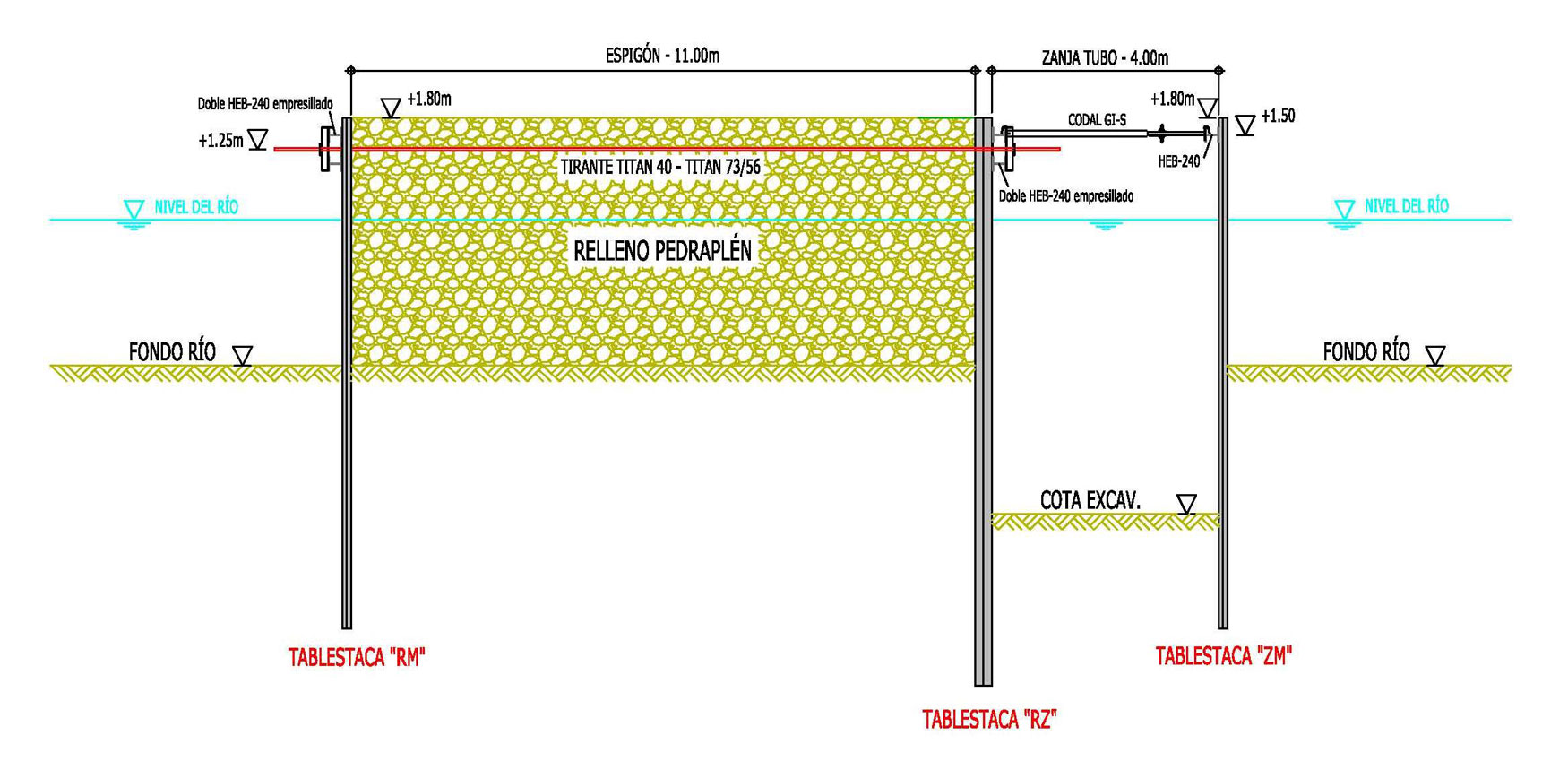

En un primer tramo (PK 0+240 – PK 0+295), correspondiente a la zona con un calado medio inferior a 1 m, se decide ejecutar el espigón con material granular grueso sin confinar lateralmente (únicamente el lateral adyacente a la zanja). Desde el PK 0+295 al PK 0+450, donde el calado medio oscila entre 1 y 4,35 metros, se configura un espigón compuesto por material granular grueso confinado por dos pantallas de tablestacas arriostradas entre sí mediante un sistema de tirantes; en paralelo al espigón, se ejecuta una tercera pantalla de tablestacas arriostrada con un sistema de acodalamiento en cabeza que completa la entibación necesaria para la excavación de la zanja.

En este caso, para el diseño y cálculo de las pantallas de la solución constructiva utilizada en el tramo subacuático, se han tenido que tener en consideración un conjunto de hipótesis más complejas que en el tramo terrestre. Las acciones consideradas de mayor relevancia han sido las siguientes:

- Empujes del terreno natural y del material de relleno (espigón) en las distintas fases constructivas.

- Sobrecargas de operación en coronación del espigón, en especial el efecto de una grúa de cadenas de grandes dimensiones, con un peso total del equipo de 167 toneladas y una capacidad de carga de 181 toneladas. Su utilización fue necesaria, entre otras operaciones, para garantizar los alcances y tiros en punta necesarios en las operaciones de hinca y extracción del tablestacado.

- Efecto del oleaje y las corrientes del temporal predominante (dirección SW). Los esfuerzos sobre las pantallas debidos a este efecto se toman del informe realizado para tal fin por el Dr. Ing. D. Ismael Piedra-Cueva, donde a partir de registros de viento y oleaje se realiza un análisis estadístico y una modelización con elementos finitos.

El sistema de arriostramiento de las pantallas del espigón se materializa mediante un sistema de tirantes de acero con barras Ischebeck Titan y vigas de reparto exteriores compuestas por un doble perfil de acero HEB-240 empresillado.

La altura máxima del espigón sobre el lecho del río alcanza los 6,15 metros. La profundidad máxima de excavación en la zanja, contada desde coronación de espigón, es de 7,45 metros.

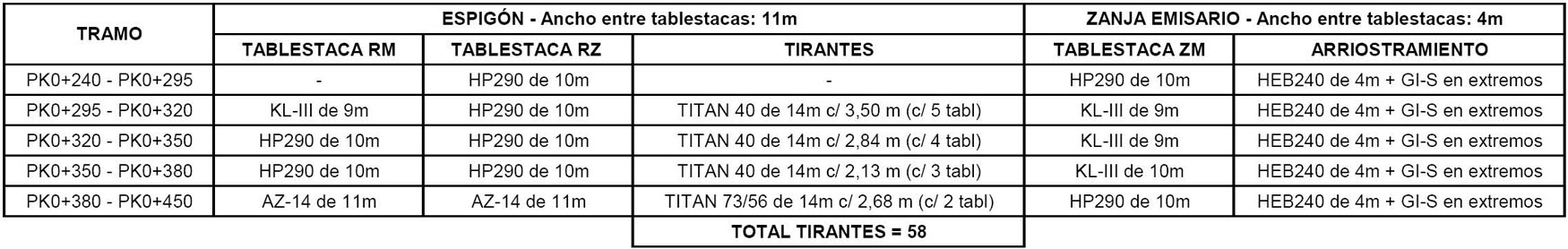

El resultado del diseño, por tramos, queda reflejado en la Tabla 1.

Equipos utilizados en la hinca y extracción de tablestacas

Dadas las condiciones del subsuelo y con el objetivo de obtener los mejores rendimientos, se realizan las operaciones de hinca y extracción del tablestacado mediante el sistema de vibración. Para ello, se utiliza con éxito equipo vibrador de alta frecuencia y par variable Müller MS-24 HFV, colgado de grúa y accionado por un grupo hidráulico MSA 370 V. Como reserva, se desplazó también a las obras un segundo vibrador de alta frecuencia y par variable, en este caso un Müller MS-16 HFV.

Proceso constructivo

Tramo terrestre (PK 0+000 – PK 0+240)

El proceso constructivo en el tramo terrestre ha constado de las siguientes fases:

- Hinca de tablestacas: En general, esta operación se realiza sin problemas. No obstante, en algunos puntos concretos de la traza se presentan algunas dificultades provocadas por la alta compacidad del nivel de arenas a partir de los 5-6 metros de profundidad. Se consiguen solventar realizando una inyección de agua simultánea a la hinca.

- Montaje de arriostramiento

- Excavación sin rebaje del nivel freático en el interior de la zanja

- Colocación de la tubería en el interior de la zanja

- Relleno de la zanja

- Desmontaje del arriostramiento

- Extracción de las tablestacas

Tramo subacuático 1 (PK 0+240 – PK 0+295)

En la parte inicial del tramo subacuático, donde el calado medio es inferior a 1 metro, el proceso constructivo consta de las siguientes fases:

- Ejecución parcial del espigón

- Hinca de las tablestacas que delimitan la zanja desde la parte de espigón ejecutada

- Montaje del arriostramiento de la zanja

- Finalización del espigón (rellenando la parte restante hasta la pantalla que delimita la zanja)

- Excavación de la zanja (desde el espigón)

- Colocación de la tubería en el interior de la zanja

- Relleno de la zanja

- Extracción de las tablestacas

- Retirada del material que forma el espigón

Tramo subacuático 2 (PK 0+295 – PK 0+450)

En la segunda parte del tramo subacuático, donde el calado medio es superior a 1 metro, el proceso constructivo consta de las siguientes fases:

1. Ejecución total del espigón por tramos de aproximadamente 12 metros, cada uno de los cuales consta de los siguientes pasos:

a) Hinca de las tablestacas desde el tramo de espigón previo

b) Colocación de los tirantes y viga de reparto correspondientes al tramo en cuestión

Fotografía 7 – Tirantes colocados antes de efectuar relleno del espigón.

c) Relleno y compactación del espacio entre tablestacas hasta la cota requerida para configurar el espigón

d) Inicio de nuevo tramo desde el acabado de ejecutar.

2. Hinca de la pantalla de tablestacas que delimita exteriormente la zanja desde el espigón ejecutado

3. Montaje del arriostramiento de la zanja

Fotografía 9 – Montaje parcial de arriostramiento de la zanja en tramo subacuático.

4. Excavación de la zanja (desde el espigón) sin agotamiento del agua interior

5. Colocación de la tubería en el interior de la zanja

6. Relleno de la zanja

7. Extracción de las tablestacas de la pantalla exterior que delimita la zanja

8. Retirada del espigón en sentido inverso al de montaje (en tramos de aproximadamente 12 metros)

Los trabajos de hinca de tablestacas en todo el tramo subacuático se realizaron sin ningún problema derivado de las condiciones del subsuelo.

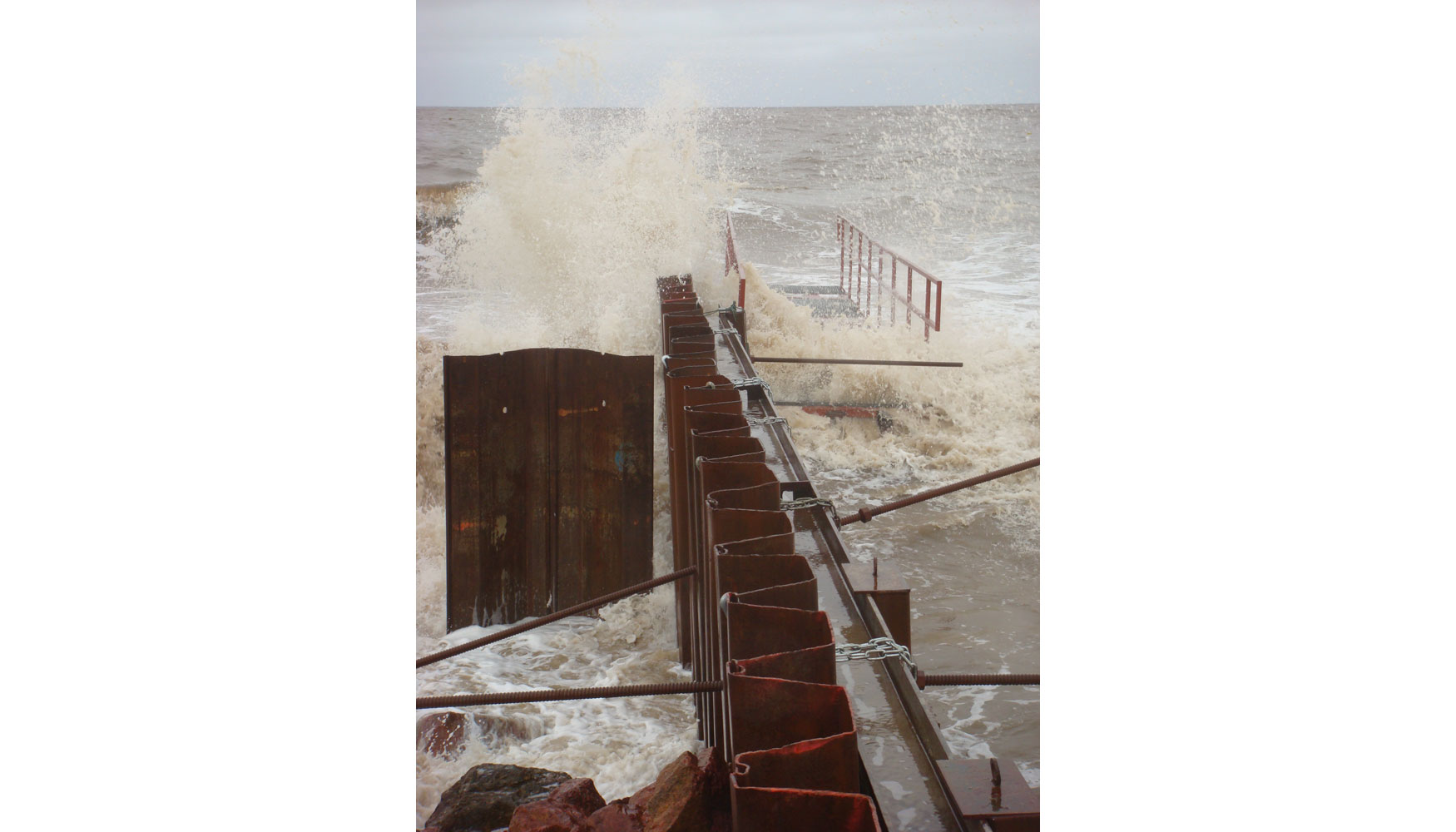

El efecto de los temporales sí que tuvo en ocasiones una influencia importante en el avance de los trabajos, ya que era necesario trabajar en condiciones de calma para garantizar la correcta ejecución de los mismos y la seguridad de las operaciones.

Por último, señalar que el continuo seguimiento de las operaciones de hinca permitió detectar en el último tramo (entre los PK 0+430 y PK 0+450) una capa superficial de fangos de espesor aproximado de 1.50-2.00 metros no prevista que pudo comprometer la estabilidad de las pantallas del área afectada. Como consecuencia de ello se realizó una comprobación y revisión del cálculo del tablestacado del espigón y de la zanja en esa zona para que los trabajos pudieran finalizarse con un nivel de seguridad adecuado.

Conclusiones

Desde varios meses anteriores al inicio y durante la construcción del Emisario Subfluvial en Ciudad de la Costa (Uruguay), Ischebeck Ibérica S.L. ha colaborado intensamente con las empresas adjudicatarias en la planificación, diseño y ejecución de las soluciones de tablestacado necesarias para la consecución de las obras.

Tanto estas soluciones como los procesos constructivos aplicados han sido diversos, adaptándose a las condiciones naturales y necesidades operativas de cada zona de actuación.

La enorme distancia física entre el emplazamiento de las obras y nuestro centro de operaciones en España ha supuesto para Ischebeck Ibérica, S.L. un gran desafío y, a su vez, no ha sido un impedimento para poder aplicar nuestra amplia experiencia y desarrollar con éxito los trabajos necesarios para satisfacer las necesidades de nuestro cliente.

Agradecimientos

Nuestro agradecimiento por la estrecha colaboración al personal técnico y de producción de las empresas Espina Obras Hidráulicas S.A. y Mediterráneo de Servicios Marinos, S.L., a nuestros compañeros de Ischebeck Sudamérica S.A. por el gran apoyo prestado y de forma muy especial al equipo humano de Ischebeck Ibérica, S.L. que ha permitido la consecución de esta exitosa experiencia.