LIS-Solutions hace visible la cadena de suministro de Carl Zeiss Microscopy GmbH

26 de septiembre de 2014

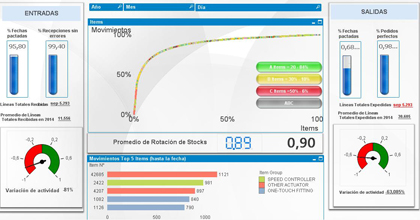

La consultora logística especializada en el Análisis de Datos de la Cadena de Suministro, LIS-Solutions, hace visible la cadena de suministro de Carl Zeiss Microscopy GmbH, a través de un exitoso proyecto de generación de Cuadros ;de Mando Logísticos para la empresa alemana situada en Oberkochen. Carl Zeiss es la empresa referente a nivel mundial en componentes ópticos, tecnología médica y nanomateriales que tras la implantación de la herramienta de Business Intelligence de ‘Qlikview’, que emplea LIS-Solutions, dispone de una trazabilidad total de su cadena de suministro a través de intuitivos y visuales cuadros de mando.

En palabras del director de la Cadena de Suministros de Carl Zeiss, Torsten Pfalzgraf, ‘Qlikview’ y ‘Nprinting’, productos implantados por la consultora logística, “son ahora herramientas clave en nuestra relación con los proveedores y nos permite el adelantarnos a los acontecimiento, gracias a la gestión visual de la cadena de suministro”.

Aplicando conocimientos logísticos e informáticos y siguiendo la filosofía SCOR de mejora de procesos de la cadena de suministro, los consultores de LIS-Solutions desarrollaron el proyecto en 5 fases.

- Auditoría de situación actual del sistema de información de Zeiss Microscopy GmbH a través de la aplicación Quickcheck Pro de LIS-Solutions. Quickcheck Pro es una herramienta basada en tecnología de Business Intelligence que permite analizar en menos de 72h el estado de cualquier cadena de suministro.

De una manera muy intuitiva se valora el proceso del pedido al cobro, basado en más de 50 KPIs universales, y se compara con empresas del entorno o sector de la analizada. Según Asier Barredo, socio director de LIS-Solutions, “a través del Quickcheck Pro las empresas pueden visualizar a través de una serie de gráficos dinámicos, los resultados que arroja su sistema de información y detectar así puntos de mejora inmediatos”.

- Limpieza de las Bases de Datos. Basado en el principio (GIGO- Garbage In - Garbage-Out) los consultores de LIS-Solutions analizaron la calidad de la información actual y optimizaron el proceso de entrada de datos al sistema ERP.

Mediante técnicas ETL aligeraron el actual proceso de relación de las consultas extraídas de SAP/BW y las vincularon directamente con la herramienta de visualización de la información Qlikview.

- Correlación de las tablas maestras extraídas del ERP de Zeiss, SAP. Tras la descripción de los campos más importante se procedió a la vinculación de las diferentes tablas que eran fuente de los datos para los KPIs definidos por Zeiss Microscopy GmbH.

Una de las tareas más complicadas en palabras de Manuel Coterillo, responsable de Proyecto de Business Intelligence de LIS-Solutions, fue la de “gestionar las fechas debido a la diversidad de formatos y tipos de fechas en la cadena de suministro”.

Una vez vinculadas todas las tablas, se creó conjuntamente con el cliente el modelo visual de los cuadros de mando.

- Definición de KPIs y generación de cuadros de mando conjuntamente con el cliente. El cliente fue quien definió los indicadores más relevantes a ser tenidos en cuenta. Con la colaboración en materia de gestión visual de la información y programación del departamento de Business Intelligence de LIS-Solutions, se llegó a la creación de un Cuadro de Mando Integral que permitió a la empresa Carl Zeiss poder tener información de primera mano de todos sus puntos de la cadena de suministro.

- Actualización de los cuadros de mando y generación de reportes de manera automática. Una vez finalizado el proceso de diseño del Cuadro de Mando, se procedió a automatizar la extracción de la información así como la generación de reportes de manera totalmente automática con la herramienta ‘Nprinting’.

El proceso de creación de estos informes y su envío a los proveedores para comunicarles su actual nivel de calidad, llevaba a Zeiss una media de 25 horas semanales. Actualmente tras la implantación de Qlikview y Nprinting el proceso se ha reducido a menos de una hora semanal, y se evita, además, el proceso manual que generaba errores de transcripción.