Nuevo recubrimiento de la generación G6, Balinit Helica

Con sede central, en Liechtenstein, en la península ibérica, Balzers Elay cuenta con tres centros: el de Montcada i Reixac (Barcelona), su casa matriz en Antzuola (Guipúzcoa) y otro centro en Portugal.

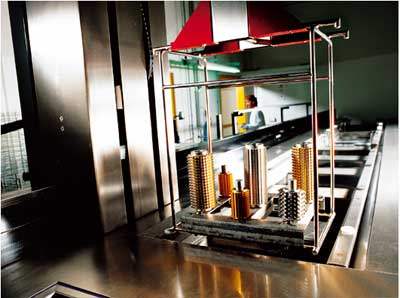

La planta de Montcada i Reixac, de 1.137 m2 de superficie, cuenta con 19 empleados y tres evaporadoras.

Además de la técnica, el recubrimiento es un concepto, una filosofía. Los materiales constructivos han tenido una evolución durante estos años que ha llegado a ciertos límites de desarrollo. Los recubrimientos aportan a la superficie de estos materiales propiedades difícilmente alcanzables de otra forma. La filosofía de los recubrimientos es aprovechar eficientemente el material base de fabricación de herramienta incorporando a la superficie una mayor dureza, (resistencia al desgaste), menor coeficiente de fricción, y una protección al sustrato contra el ataque químico o la corrosión.

Sin embargo, el rendimiento final que obtengamos también depende del material base utilizado. El sustrato aporta la dureza, tenacidad, y al mismo tiempo, actúa como un soporte del recubrimiento.

Las máquinas de Balzers tienen un diseño y unas características técnicas muy delicadas. Son máquinas sofisticadas que requieren unos mantenimientos muy fuertes. Funcionan todo el día, algunas son automáticas y funcionan todo el año. A pesar de ser una tecnología delicada es una máquina muy bien construida y enormemente cara.

Pero sin duda, el equipo más importante y uno de nuestros baluartes, es nuestro equipo humano.

Tenemos una ventaja: la proximidad con nuestros clientes. El hecho de haber creado el centro de recubrimiento en Cataluña ha hecho que la facturación comercial que ya existía creciese de una forma muy importante y que paulatinamente ese crecimiento, nos permitiera disponer de la tecnología más avanzada.

En estos momentos disponemos de una de las máquinas más rápidas y más modernas, lo que nos permite producir todas las capas que Balzers lance al mercado. De hecho, la máquina RCS que entró en Montcada fue un prototipo y nuestro equipo de producción y especialmente Jordi Candela (uno de los técnicos que mejor conocen esta nueva generación de máquinas) la preparó junto con los centros de Bélgica y Suiza.

Al principio, Balzers disponía de un sólo representante comercial en Cataluña, Víctor Carranza quien nos ha dejado muchos clientes y un gran conocimiento del mercado. Nos sentimos afortunados de haber podido trabajar con él. En septiembre del 1989 Balzers-Elay decide abrir una oficina comercial en la calle Calabria de Barcelona y fue entonces cuando empezó a entrar personal en plantilla: mis compañeros Andrés Gómez, Juan José Revertér y yo mismo, en el departamento comercial. Después, nos trasladamos al Parc Tecnòlogic del Vallès en septiembre de 1993 hasta que decidimos crear un centro de recubrimiento en julio de 1995: así nace la planta de Montcada i Reixac. Trajimos máquinas de nuestra casa madre en Guipúzcoa y en septiembre de 1995, ya estábamos fabricando el primer recubrimiento desarrollado aquí. A finales de enero de 2001 se instaló el prototipo en validación que he comentado.

A fecha de hoy somos 19 personas:15 en producción y 4 en oficinas.

Nuestro proceso de fabricación comienza con la recogida y entrega al cliente del material. Se hace una inspección de la entrada donde se establece el recorrido que tiene que hacer esa herramienta, se consulta al cliente sobre los materiales.

Llevamos a cabo un proceso de limpieza por ultrasonidos exhaustivo y delicado para después, desarrollar el proceso de montaje de una carga de los sustratos en máquina para el cual se requiere habilidad espacial y tener en cuenta muchos parámetros distintos. Otro paso es el proceso mismo de recubrimiento que necesita aproximadamente, ocho horas. Después pasamos a la última fase de embalaje y posterior envío o entrega por nuestro servicio de recogida. Al final de cada proceso se realiza una inspección de calidad siguiendo las estrictas normas de Balzers.

Herramientas de todos los tipos, aportando a la herramienta un incremento en vida, mejor acabado de la pieza fabricada, mejor desmoldeo, menos adhesiones... Intentamos lograr que la productividad de nuestros clientes aumente, pero no sólo con el recubrimiento sino con una asesoramiento técnico. Lo que se busca es reducir el precio por pieza.

En realidad, depende de las condiciones de trabajo del material pero es corriente duplicar, triplicar y hasta multiplicar por diez el rendimiento de la herramienta.

Trabajamos para fabricantes de herramientas, para la industria del automóvil, la aeronáutica, la metalúrgica, la industria de procesado de plástico y la ingeniería mecánica, principalmente, y con clientes de la talla de Audi, Volkswagen, Renault, Ford, Siemens, Braun, Bosch, Sausser Petronas, Kennametal, ABB, Sandvik, SFK… Nuestros largos años de vida nos han dado la experiencia de la que otros carecen y los 70 centros diseminados por todo el mundo la proximidad con las grandes marcas. Además, el asesoramiento que ofrecemos nos ha permitido un diálogo fluido con todas estas firmas.

Herramientas de corte, brocas, fresas, escariadores, machos; útiles de punzonado y conformado, troqueles; tenemos una importante experiencia en inyección para el procesado de plástico, son operaciones delicadas en las que se precisa tener muchos conocimientos, y la inyección a presión de metales, sector que requiere muchas soluciones técnicas y en la que estamos logrando muy buenos resultados aplicando procesos y capas a medida.

La tendencia del mercado de recubrimiento es desarrollar capas cada vez más específicas, ya no hay una capa estándar con la que se cubre todo el abanico de requerimientos, sino que como decíamos sobre la inyección de aluminio se necesita un tipo de capa aplicada de una determinada manera con una preparación concreta o en el procesado de plástico, cada molde prácticamente requiere su propio proceso de tratamiento. En herramienta de corte la evolución hacia capas y acabados específicos está teniendo una evolución vertiginosa.

Sí, el Balinit Helica. La máquina RCS nos permite producir desde principios de año un nuevo producto que vamos a presentar en BIEMH,. Esta capa presenta una excelente dureza en caliente, alta resistencia al desgaste, excelente evacuación de viruta – estas características resumen las cualidades que a los fabricantes y usuarios de brocas interesan por encima de todo El segundo miembro de la generación G6 de Balzers, el BALINIT HELICA, ofrece una clara ventaja en rendimiento sobre los recubrimientos de base titanio. Es adecuado para todas las calidades de acero y fundición, para refrigeración tanto interna como externa e, incluso, para el mecanizado en seco o con mínima cantidad de lubricante.

El primer recubrimiento de nitruro de titanio comercializado industrialmente, realizado por un procedimiento PVD, lo desarrolló Balzers hace más de 25 años y lo denominó Balinit A; la segunda generación es una variante de este recubrimiento que supuso una revolución al aumentar la resistencia al desgaste. Se pasó de una dureza de 2.310 a 3.000 Hv,: Hablamos del carbonitruro de titanio, denominado por Balzers Balinit B. “Balinit” es la marca registrada de nuestro producto.

La primera mejora en el rendimiento está relacionada con las cualidades inherentes de los recubrimientos de base AlCr de la generación G6: la alta resistencia a la abrasión protege el canal de la broca, mientras que la adhesión en el labio es muy baja. Este recubrimiento de color cobrizo tiene una temperatura máxima de trabajo de 1.100º C, una microdureza (HV 0,05) de 3000 y un alto nivel de resistencia a la oxidación.

Una segunda mejora crucial se deriva de la estructura multicapa del recubrimiento PVD (deposición física de vapor), lo que le confiere una alta resistencia a la cizalladura y, por lo tanto, asegura un desgaste muy homogéneo. Hay menos tendencia al agrietamiento en la esquina de corte de la broca y la tenacidad se ha aumentado considerablemente.

En tercer lugar, la extremadamente suave superficie del recubrimiento permite que la viruta fluya sin problemas durante el taladrado. Con estas características, el BALINIT HELICA supera a los recubrimientos de titanio aluminio sobre piezas de trabajo comunes.

Balinit es una marca comercial, pero también es un concepto. El recubrimiento es la deposición de una capa superficial, asegurando de una forma muy exigente, la calidad. Para que se consigan los mejores resultados y mantener una alta reproducibilidad, los controles de calidad son vitales en nuestro trabajo, pero también lo es el tratamiento antes y después de recubrir. Nuestro trabajo se está convirtiendo en la labor de una ingeniería: entrar en una empresa, conocer directamente al usuario, ver las condiciones concretas en las que va a trabajar ese útil y entonces nosotros, como conocedores de los mecanismos de desgaste del recubrimiento, hacemos un análisis en el laboratorio que nos permite optimizar el recubrimiento, la superficie de la pieza y proponer alternativas a la forma de trabajo.

Nosotros recomendamos, como mencionamos en nuestra aportación al documento “Guía de aceros para moldes y matrices” promovida por la Fundación Ascamm, a los usuarios y directores técnicos de este colectivo que para poder determinar qué recubrimiento utilizar, necesita saber cuál es el mecanismo de fallo de su herramienta. ¿Cómo se determina? Si nos da la herramienta, nosotros la analizamos, o él mismo puede observar cómo se comporta en el tiempo, dónde empieza a desgastarse. Este sería el primer paso. Creo que es importante que los directores técnicos conozcan cuáles son las capas existentes en el mercado, sus composiciones y propiedades. También tienen que ser conscientes de que existen variantes de las capas que permiten llegar más lejos.

En alguna ocasión nos encontramos que ensayamos un recubrimiento y no da el resultado esperado. Una vez que profundizamos encontramos aspectos concretos que no habíamos imaginado. Normalmente logramos superar las primeras dificultades. No siempre las empresas tienen disponibilidad de tiempo para tener en cuenta esto.

En las herramientas y recubrimientos se tiende a fabricar herramientas, útiles o moldes cada vez más específicos, con materiales mucho más concretos, con un know how detrás de esa aplicación concreta. Y esa es la guerra: saber más que los demás.

Con los recubrimientos ocurre lo mismo. Es una tarea más compleja para el departamento de producción porque debe hacer una carga con tres herramientas para una misma aplicación, pero es la forma en la que ese útil va a funcionar al límite de sus posibilidades.

Balzers dedica grandes esfuerzos a la I+D. Dispone de casi 40 personas trabajando en la investigación y desarrollo. Desde los inicios se habilitó una parte importante de la facturación al desarrollo, a intentar mantenerse en el liderazgo de desarrollo tecnológico de este tipo de recubrimientos. Al mismo tiempo se trabaja mucho en la denominada ingeniería de superficies.

¿Cómo muere o falla un recubrimiento simple como el nitruro de titanio en una herramienta de corte trabajando en condiciones muy duras? Por desgaste, o por la aparición en superficie de pequeñas microgrietas por efecto de fatiga. La transmisión de una microgrieta en una monocapa es relativamente sencilla. Si hacemos una multicapa tenemos que imaginar que para romper capa por capa sucesivamente hasta llegar al sustrato y provocar una pérdida de materiales, en definitiva, un defecto que se note en la pieza, el tiempo que pasa es mucho mayor, por lo tanto el rendimiento es muy superior. Se trabaja también mucho en capas que tengan tensiones internas de compresión, a medida de la aplicación.

Acumulamos más de 25 años de experiencia y nos encontramos en un momento en el mercado de recubrimientos de todo tipo: algunas de rugosidad baja, como los recubrimientos de Balzers, y otros alta. El mercado desconoce el efecto que tiene la rugosidad de la capa sobre el rendimiento final. La importancia del acabado superficial es muchas veces menospreciada por los utilizadores. Por ejemplo, en un caso real de un cliente que trabaja con prensas, con un espesor de acero de 0,8±0,03 mm y una dureza: 105-150 HB, y con un conector que no admite rebaba. Nosotros empleamos recubrimientos con Balinit C un punzón y un casquillo de materia de embutición con postizo de un troquel, y pasamos de 50.000 piezas fabricadas a 120.000 con lo cual es un incremento llamativo y parece suficientemente rentable. Sin embargo, aplicando ese asesoramiento, trabando con él, analizando los “por qués”...se ha llegado a 450.000 piezas, con Balinit B. El recubrimiento no es solo el primer resultado que puedes obtener.

Cada vez más. Cada molde tiene un tratamiento concreto desde que entra hasta que sale. Se hacen capas a medida, por lo que necesitamos tener unos equipos de análisis de las piezas y herramientas cada vez superior y que tengamos que recurrir a nuestro entorno más cercano.

Los que tenemos en el centro de Montcada, son los mismos de nuestra casa original en Guipúzcoa. Nuestros compañeros nos han dotado de los mismos medios, ya no tenemos que enviar nada. Disponemos del laboratorio de Balzers en la sede central, y hay un especialista de cada sector, en corte, en inyección de plásticos, en estampación. Existen muy buenos medios materiales en nuestro entorno que no se están utilizando, es la universidad.

Nosotros animamos a la gente a que los utilice. Solemos recurrir a la benevolencia de laboratorios externos como son Vacutrem, S.A Metalográfica, TT-Badia, Ascamm, trabajamos con distintos centros de la UPC, porque la Universidad está equipada con muy buenos medios: UPC- Centro Tecnológico de Manresa, UPC-ETSEIB Departamento de Microscopía Electrónica, que nos ha resuelto casos difíciles, UPC – Universitat de Vilanova que tiene mucha experiencia en inyección e aluminio, UPC-Dpto. de Ciència dels Materials i Enginyeria Metal.lùrgica también colabora con nosotros, y hemos colaborado en algunos artículos que han elaborado, UB- Dpto Física Aplicada y Electrónica, UB Dpto Metalúrgia-CPT….

Y empresas como Metaltest, Sandvik Hard Materials, LMT Böhlerit, Fisa, y los aceristas, que son una clave para nosotros, ya que siempre estamos en contacto para conocer los últimos materiales del mercado.