Herramientas cerámicas para el mecanizado de fundiciones ADI

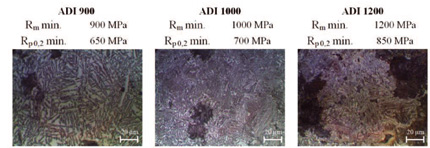

Las fundiciones ADI (Austempered Ductile Iron) se caracterizan por tener mejor comportamiento a fatiga, resistencia al impacto, alto límite elástico y resistencia al desgaste que el resto de funciones dúctiles o aceros de similares características mecánicas. Por este motivo se trata de un material a tener en cuenta por los diseñadores en la fase de diseño o rediseño de piezas con objeto de reducir peso del componente o satisfacer los requerimientos mecánicos más exigentes. Las propiedades mecánicas del ADI se consiguen tras la realización de un tratamiento térmico de austemperización que producen una microestructura ausferrítica. Sin embargo esta microestructura afecta significativamente a la maquinabilidad del material. Un profundo conocimiento de las interacciones de la microestructura, la formación de viruta, las propiedades del mecanizado y desgaste es esencial para la optimización del proceso de corte.

1. Introducción

La fundición dúctil conocida como fundición nodular o fundición de grafito esferoidal fue patentada en el año 1948. Las fantásticas propiedades que proporciona la fundición dúctil se deben a que el grafito presente en la matriz del material se dispone de manera esferoidal, a diferencia de la fundición gris en la que se presenta en forma de láminas. Este material fue rápidamente aplicado al diseño industrial, ya que al presentar propiedades mecánicas muy superiores a las de la fundición gris permitió un rediseño de las piezas disminuyendo dimensiones y peso. Las fundiciones ADI representan otro paso evolutivo del grupo de la función dúctil. El grafito sigue presentándose en forma esferoidal, pero la diferencia se encuentra en el resto de la microestructura, ya que tras un tratamiento térmico de austemperización, se transforma en una microestructura ausferrítica. La temperatura de austemperización determina la calidad de esta la estructura, de la cual dependen las propiedades mecánicas.

Desde que se consiguió controlar el riguroso proceso térmico asociado a la producción de este material, el empleo de las fundiciones ADI a nivel industrial se puede integrar en muy diversos sectores. Se trata de un material cada vez más demandado por los diseñadores e ingenieros en busca de un mayor rendimiento de los componentes y sistemas. En particular, los fabricantes involucrados en partes móviles y artículos de seguridad crítica se benefician de una mayor resistencia a la tracción, mejor comportamiento ante el desgaste, a la fatiga, así como la reducción de ruido y peso. Sus propiedades mecánicas son superiores a las de la fundición dúctil perlítica y a los aceros forjados.

Algunos mercados en los que ya se ha consolidado el empleo de estas fundiciones son, por ejemplo: equipamiento agrícola, construcción de equipos, engranajes para el tren motor, camiones pesados y remolques, autobuses, vehículos de alta gama, minería, ferrocarril y generación de energía. El empleo de ADI está abriéndose camino en nuevos mercados, en particular el floreciente campo de las energías renovables y en concreto en los generadores de energía eólica [1, 2].

Se debe apuntar que a su vez, dentro de la fundición ADI se distingue una serie de grados con distintas características mecánicas lo que conlleva la existencia de diferencias muy severas en la maquinabilidad, en primer lugar con el resto de las fundiciones dúctiles y en segundo lugar entre los distintos grados de ADI [3,4]. La vida de la herramienta es significativamente más corta bajo las mismas condiciones de trabajo, en comparación con el resto de funciones dúctiles o aceros de semejantes propiedades mecánicas. En el empleo de herramientas de metal duro se ha observado la generación de cráter en la cara de desprendimiento localizado muy cercana al filo de corte. Este efecto debilita el filo de corte lo que acaba provocando su rotura. En comparación con las fundiciones dúctiles, la capacidad de formar virutas segmentadas es aún más pronunciada cuando se trata de las fundiciones ADI. Desde un punto de vista de proceso, esta formación de viruta introduce fuerzas de corte medias bajas pero con una fuerte componente dinámica. Los valores de pico de estas fuerzas son claramente superiores a las fuerzas obtenidas cuando se mecanizan aceros templados y revenidos. Además, la microestructura ausferrítica tiene tendencia a adherirse con el carburo de tungsteno, lo que ocasiona microsoldaduras que aceleran el proceso de desgaste. Otra consecuencia de la microestructura austenferrítica y de la heterogeneidad en la dureza del material, es el desgaste por abrasión. Para los ADI de mayor grado, con resistencia más alta, se produce un afino de grano y la aparición de carburos adicionales que causan un fuerte desgaste abrasivo, como se puede ver en la Figura 1 [5-7].

Como consecuencia de la baja maquinabilidad de la fundición ADI una alternativa es realizar el mayor número de operaciones posibles antes de proporcionar el tratamiento térmico. Esta técnica es aplicable sobre todo en operaciones de desbaste y para geometrías con bajos requerimientos dimensionales. Pero en la totalidad de la pieza no es posible aplicar esta técnica, ya que cuando es necesario cumplir con tolerancias estrechas, las operaciones de semiacabado y acabado han de realizarse con el tratamiento térmico proporcionado a la pieza y es entonces cuando surgen los problemas de maquinabilidad. El presente trabajo está enfocado a esas operaciones críticas de mecanizado, donde el empleo de las herramientas y técnicas utilizadas hasta el momento no son aplicables ya que la vida de la herramienta se ve seriamente afectada. Más en concreto, se evalúa la viabilidad de emplear herramientas con insertos cerámicos para el torneado en seco de las fundiciones ADI.

2. Procedimiento experimental

Los ensayos de torneado han sido realizados en un centro de torneado de la marca CMZ modelo TC25BTY, que cuenta para su gobierno con un control numérico de la marca Fanuc tipo 31iT HVi. Las probetas de geometría cilíndrica han contado con dimensiones en diámetro inicial de 150 mm y 400 mm de longitud. El material seleccionado para la fabricación de las probetas ha sido EN-GJS-1000-5, según la norma PNE-EN 1564 GJS tiene una resistencia a tracción de 1.000 MPa y un límite elástico de 700 MPa.

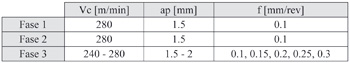

Los ensayos de torneado han sido diseñados para estudiar el desgaste experimentado por diferentes tipos de insertos cerámicos, evaluando el modo y mecanismo de desgaste para distintas condiciones de corte. Se han diferenciado en tres fases experimentales. En la primera fase se ha enfocado el trabajo hacia identificar los insertos capaces de realizar la operación de torneado manteniendo un desgaste controlado y sin experimentar roturas. En una segunda fase se han realizado ensayos de corta duración con el fin de estimar de forma relativa la velocidad de desgaste de los insertos que han superado la primera fase. En la tercera y última fase, con el inserto seleccionado de las dos fases anteriores, se han ensayado diferentes condiciones de corte con objeto de evaluar la influencia de los distintos parámetros sobre el desgaste del inserto cerámico. En la Tabla 1, se recogen las condiciones de corte empleadas en las tres fases experimentales.

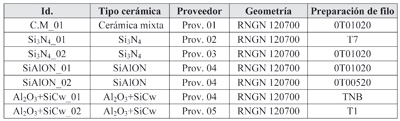

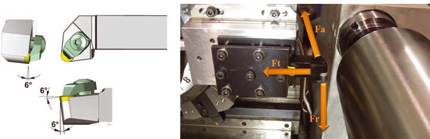

Se ha seleccionado una geometría estándar para los insertos cerámicos empleados en los ensayos de torneado, RNGN 120700. Según designación ISO son plaquitas de geometría redonda, con 0º en el ángulo de incidencia y de 12.7 mm de diámetro. La diferencia entre las plaquitas propuestas reside en el tipo de cerámica y la preparación del filo. En la Tabla 2, se detallan los insertos cerámicos y características que han sido empleados para la ejecución del estudio. La referencia del portaherramientas empleado para la sujeción de los insertos es CRSNR 2525 M12-ID. De la combinación de los dos elementos, plaquita y portaherramientas, se produce un ángulo de 6º en incidencia y -6º tanto en el ángulo de desprendimiento principal como secundario.

Para la medición de los esfuerzos de corte se ha empleado un dinamómetro Kistler modelo 9257B montado en la torreta de herramientas del centro de torneado. Se ha conectado a su vez a un amplificador de señal multicanal del tipo 5017 y un sistema de adquisición de datos constituido por un analizador OROS y por el software GATE NV 6.2 desde un PC. Las fuerzas de corte adquiridas son analizadas en función del tiempo en el aspecto estático. La fuerza estática ha sido estimada mediante el filtrado de frecuencias de la señal adquirida.

Para la medición de las principales características de la geometría de corte se ha empleado un microscopio confocal Leica DCM 3D. Para que las medidas fueran aceptadas debían proporcionar más del 96% de puntos medidos. La medición del desgaste en insertos cerámicos de geometría redonda supone un gran inconveniente puesto que soltar el inserto para su inspección y volver a colocar el filo en la posición deseada es complicado. Esta dificultad ha sido solventada realizando las mediciones a pie de máquina, sin soltarlo del portaherramientas, hasta el fin del ensayo. Una vez terminado el ensayo el inserto se inspeccionó en un lupa micrométrica de la marca Mitutoyo modelo TM-500 en el que se realiza el último análisis.

3. Selección de insertos cerámicos

Las cerámicas técnicas son muy duras y resistentes a altas temperatura, lo que permite realizar las operaciones de mecanizado prescindiendo de líquidos refrigerantes. Una clara desventaja se encuentra en la baja tenacidad de los materiales cerámicos aunque este es un punto de mejora continua por parte de los fabricantes de herramientas. Otra desventaja es su coste económico en comparación con las placas de metal duro, pero este aspecto es mitigado por permitir trabajar con condiciones de mecanizado más agresivas, lo que reporta un aumento en la productividad haciendo que se recupere rápidamente la inversión inicial [8-10].

Entre los distintos tipos de materiales cerámicos empleados para la fabricación de herramientas de corte se pueden destacar cinco tipos principalmente, que dan lugar a distintas calidades y aplicaciones. Las cerámicas con base de óxido de aluminio (Al2O3) son estables químicamente pero ante cambios de temperatura bruscos no ofrecen un buen comportamiento. Como cerámica mixta se denomina a aquellas a las que a su composición se añaden carburos para mejorar la tenacidad y conductividad térmica. Otra forma de aumentar la tenacidad de los insertos cerámicos es añadir filamentos de carburo de silicio (SICw). Este tipo de cerámicas son susceptibles de ser empleadas en mecanizados con refrigeración. Las cerámicas de nitruro de silicio son empleadas fundamentalmente en el mecanizado de fundición gris. Las cerámicas denominadas como SiAlON proporcionan una mejor estabilidad química que las placas de nitruro de silicio con semejantes propiedades resistentes.

La selección de los insertos expuestos en este estudio se ha realizado en función de los diferentes tipos de cerámicas, identificando calidades de cerámicas pertenecientes a los diferentes tipos anteriormente expuestos, excluyendo el grupo de cerámicas de nitruro de silicio por baja estabilidad química. En la Tabla 2, se identifican las calidades de cada inserto con el tipo de compuesto cerámico al que pertenece.

3.1 Características técnicas y geometrías del filo de corte

Los efectos de la geometría de filo en el mecanizado están recibiendo mucha atención en los últimos años debido al aumento de nuevas técnicas como el torneado de acabado en duro o el micro mecanizado. Se ha observado que esta geometría tiene relación con las fuerzas de corte, la formación de viruta y por consiguiente con el desgaste y vida útil de la herramienta. Con objeto de eliminar problemas como el astillado del filo, grietas y roturas durante el mecanizado, los fabricantes modifican la geometría del filo [11-13].

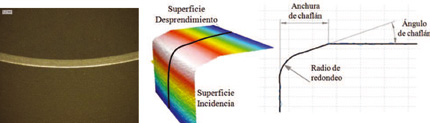

Así pues, uno de los puntos clave para que el empleo de herramientas cerámicas sea satisfactorio se encuentra en identificar la preparación del filo de corte más conveniente en función del material y de la operación de mecanizado a realizar. En la Figura 3, se muestra en un caso práctico las tres principales características de las que pueden estar dotados los filos de corte: anchura de chaflán, ángulo de chaflán y radio de redondeo.

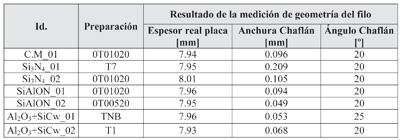

En la Tabla 3, se recogen las mediciones de los insertos cerámicos seleccionados. El espesor de la plaquita, dentro de tolerancias en todos los casos, tiene influencia en el posicionamiento del filo de corte con respecto a la pieza a mecanizar. El ángulo de chaflán es de 20º aproximadamente en todos los insertos menos en la referencia Al2O3+SiCw_01 que es de 25º. En cuanto a la anchura de chaflán se distinguen tres grupos de dimensiones valores aproximados a 0.2, 0.1 y 0.5mm.

4. Resultados experimentales

4.1 Primera fase: evaluación de los mecanismos de desgaste

En esta primera fase del estudio se han realizado ensayos bajo las mismas condiciones de mecanizado con insertos de distintos tipos de cerámicas técnicas, expuestas en la Tabla 2.

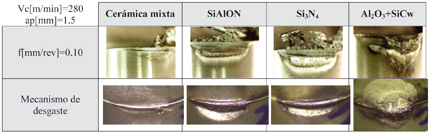

En la primera fila de la Tabla 4, se muestran imágenes del estado del filo de corte de los distintos tipos de insertos cerámicos durante la operación de torneado. Esta fase de evaluación se realiza tras la operación de cilindrado y sin soltar la plaquita del portaherramientas. En la segunda fila se expone el estado del filo de corte tras la eliminación del material adherido que impide la observación del desgaste.

Si se examinan las imágenes realizadas durante el proceso de mecanizado se aprecia la aparición de material de pieza en la cara de desprendimiento y adherido al filo de corte. Las cerámicas SI3N4 son las que acusan este efecto más severamente ya que el material se encuentra a lo largo de toda la longitud de filo comprometido en el corte. La cerámica mixta es la que en menor medida acusa este efecto, el material adherido se encuentra en la zona del filo que trabaja a mayor velocidad de corte.

Para las condiciones de mecanizado propuestas, a excepción las plaquitas de Al2O3+SiCw, el desgaste del filo de corte en incidencia se realiza de manera uniforme. Para los insertos de Al2O3+SiCw se observa un rápido crecimiento de desgaste por entalla en la cara de incidencia que acaba desembocando en la rotura del filo de corte. Por tratarse de un desgaste no deseado, se decidió no seguir evaluando este tipo de cerámicas en las siguientes fases experimentales

En las imágenes correspondientes al proceso de inspección se puede apuntar al de desgaste por abrasión como principal mecanismo de desgaste en la cara de incidencia, siendo menos significativo su efecto en la cerámica mixta. En la cara de desprendimiento se observa la formación de cráter. Al mismo tiempo se aprecia una zona de afectación térmica en la cara de incidencia del inserto, siendo la cerámica mixta la que menor área de afectación presenta. Con las condiciones de corte más severas, se aprecia la aparición de un ligero desgaste en entalla.

4.2 Segunda fase: estimación de la velocidad de desgaste

El desgaste de la herramienta es un factor importante ya que tiene una profunda influencia en el coste económico de las operaciones de mecanizado. La posibilidad de identificar de manera rápida las herramientas de mayor rendimiento, ha motivado la proposición de diferentes métodos de valoración [14, 15]. Con objeto de realizar una evaluación acelerada del desgaste de los diferentes tipos de cerámicas técnicas propuestas en el estudio, se ha diseñado esta segunda fase experimental. Se ha determinado la velocidad de desgaste de los insertos a través de los esfuerzos de corte producidos durante el periodo inicial de desgaste. Para ello se calcula, a partir de las señales de fuerza estática, la pendiente de la curva que representa el incremento del esfuerzo de mecanizado en función del tiempo.

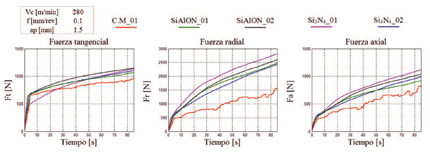

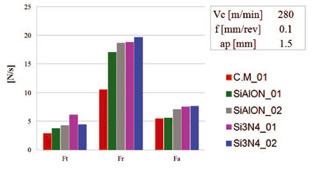

La evolución de los esfuerzos de corte en función del tiempo de mecanizado de los insertos cerámicos valorados satisfactoriamente en la fase anterior se refleja en las gráficas de la Figura 4. En las componentes correspondientes a la fuerza radial (Fr) y de axial (Fa), reflejadas en la Figura 2, no se distingue de forma significativa entre los niveles de esfuerzo asociados a los distintos tipos de cerámicas, ya que el desgaste experimentado por las plaquitas no es dominante en estas componentes de corte. Así pues, debido a que el desgaste dominante es el que se produce en la cara de incidencia, en los esfuerzos correspondientes a la fuerza tangencial (Ft), la variación de la fuerza medida es más relevante. Es por este motivo por el que esta componente radial permite diferenciar con mayor claridad la velocidad de desgaste de los distintos tipos de compuestos cerámicos.

Así pues, se observa que las fuerzas de corte en el instante inicial son de un valor semejante, pero los incrementos de fuerza en función del tiempo de mecanizado son distintos en cada caso y son empleados para valorar el desgaste experimentado por los insertos cerámicos.

En la siguiente gráfica, Figura 5, se refleja el valor de las pendientes de desgaste en las tres componentes de la fuerza recogidas. La plaquita fabricada a partir de cerámica mixta es significativamente, la que experimenta un desgaste menos pronunciado en el tiempo. Así pues, llevando a un mismo nivel de desgaste todas las referencias evaluadas, es la cerámica mixta la que más volumen de viruta es capaz de eliminar. Este resultado es coherente con lo experimentado en la primera fase experimental.

La diferencia en el rendimiento obtenido con la cerámica de Si3N4 se puede ver motivada por dos factores. En primer lugar, se trata de insertos producidos por distintos fabricantes de herramientas, por lo que a pesar de que su composición esté basada principalmente en Si3N4 puede existir diferencia entre ellas. En segundo lugar, se observan diferencias en la geometría del filo, siendo la referencia con menor anchura de chaflán (0.1 mm) la que mejor rendimiento proporciona. Los resultados del rendimiento de los insertos de SiAlON ofrecen diferencias, a pesar de que los dos insertos han sido proporcionados por el mismo fabricante y su composición es la misma. La única diferencia entre los dos se encuentra en la geometría del filo, el rendimiento experimentado es mejor para el inserto con 0.1 mm de anchura de chaflán, la misma preparación que en el caso de la cerámica mixta y del Si3N4.

4.3 Tercera fase: influencia de los parámetros de corte

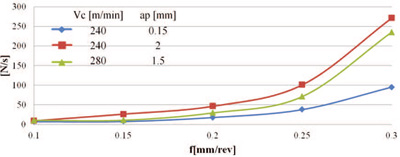

En la tercera fase experimental, a la vista de los resultados obtenidos en las dos anteriores, se seleccionó el inserto de cerámica mixta para estudiar la influencia de los parámetros de corte en el rendimiento. Tomando como base las condiciones de 240m/min y 1.5 mm de profundidad de pasada se varía de forma individual, la velocidad de corte en un 15% (280m/min) y la profundidad de pasada en un 30% (2mm). En los tres casos se han evaluado cinco avances por revolución comprendidos entre 0.1 y 0.3 mm/rev en intervalos de 0.05 mm/rev, tal y como se muestra en la Tabla 1.

En la Figura 6, se representa la variación de la fuerza radial en función del tiempo de mecanizado para las distintas condiciones de corte propuestas, por tratarse de la más representativa del desgaste. El aumento del avance por revolución, lo que representa una mayor sección de viruta, induce un aumento en los esfuerzos de corte. Al ser el mecanismo de desgaste dominante por abrasión, a medida que el nivel de esfuerzo aumenta lo hace también la velocidad de desgaste, aumentando considerablemente para avances por revolución a partir de 0.25 mm/rev. Por el mismo motivo, el aumento de la profundidad de pasada tiene una mayor influencia sobre la velocidad de desgaste que un aumento de la velocidad de corte.

5. Conclusiones

Para la fabricación de componentes en multitud sectores industriales, la aplicación de la fundición ADI se está convirtiendo en un material a considerar por los diseñadores, ya que el ratio de peso entre el límite elástico es de los más bajos. Además, sus buenas propiedades mecánicas, principalmente resistencia a la tracción, al desgaste y buen comportamiento a la fatiga, también permiten reducir peso y tamaño. Estas buenas propiedades repercuten perjudicialmente en la maquinabilidad del material, sobre todo cuando se trata de grados altos de fundición ADI.

En el presente trabajo se ha evaluado la viabilidad de emplear insertos cerámicos para el torneado en seco de la fundición EN-GJS-1000-5, ADI 1000. Han sido objeto del estudio los distintos tipos de cerámicas técnicas comercializadas por los fabricantes de herramientas, cerámica mixta, Si3N4, SiAlON y Al2O3+SiCw. De entre ellas, las fabricadas a partir de Al2O3+SiCw generan un rápido desgaste en entalla originando astillado en el filo de corte. En el resto de cerámicas, la abrasión se destaca como mecanismo de desgaste dominante, a pesar de la aparición de material adherido en el filo. Entre éstas, las elaboradas a partir de cerámica mixta son las que resisten de manera más eficiente el desgaste por abrasión. Un ángulo de 20º y una anchura de chaflán de 0.1mm, son desde el punto de vista geométrico del filo, las características que mejor rendimiento han proporcionado.

Para los insertos realizados en cerámica mixta se ha realizado un análisis de la influencia de los parámetros de corte sobre el desgaste. Se manifiesta, para avances por revolución a partir de 0.25mm, un incremento en la velocidad de desgaste experimentada. Por otro lado, se ha procedido a la variación de la profundidad de pasada y de la velocidad de corte respecto de las condiciones de referencia. Se ha detectado mayor influencia de la profundidad de pasada en la velocidad de desgaste del inserto. Así pues, se ha identificado una fuerte influencia del tamaño de viruta con la evolución de desgaste.

6. Agradecimientos

Los autores desean agradecer al Departamento de Industria, Innovación, Comercio y Turismo del Gobierno Vasco por apoyar económicamente esta investigación a través del proyecto Profuture II, así como a los fondos de la UPV/EHU (UFI 11/29).

Referencias

[1] R. Martins, J. Seabra, and L. Magalh, “Austempered ductile iron (ADI) gears: Power loss, pitting and micropitting, ” Wear, vol. 264, 2008, pp. 838-849.

[2] J. Zimba, “Austempered ductile iron: an alternative material for earth moving components, ” Metallography, vol. 25, 2003, pp. 643-649.

[3] M. Cakir, a Bayram, Y. Isik, and B. Salar, “The effects of austempering temperature and time onto the machinability of austempered ductile iron, ” Materials Science and Engineering: A, vol. 407, Oct. 2005, pp. 147-153.

[4] U. Seker and H. Hasirci, “Evaluation of machinability of austempered ductile irons in terms of cutting forces and surface quality, ” Journal of Materials Processing Technology, vol. 173, Apr. 2006, pp. 260-268.

[5] F. Klocke, C. Klöpper, D. Lung, and C. Essig, “Fundamental Wear Mechanisms when Machining Austempered Ductile Iron (ADI), ” Production, vol. 1, 2007, pp. 2-5.

[6] K. Katuku, A. Koursaris, and I. Sigalas, “Wear mechanisms of PcBN cutting tools when dry turning ASTM Grade 2 austempered ductile iron under finishing conditions, ”Wear, vol. 268, 2010, pp. 294-301.

[7] M.V.D. Carvalho, D.M. Montenegro, and J.D.O. Gomes, “An analysis of the machinability of ASTM grades 2 and 3 austempered ductile iron, ” Journal of Materials Processing Tech., vol. 213, 2013, pp. 560-573.

[8] K. Aslantas and I. Ucun, “The performance of ceramic and cermet cutting tools for the machining of austempered ductile iron,” The International Journal of Advanced Manufacturing Technology, vol. 41, Jun. 2008, pp. 642-650.

[9] I.R. Pashby, J. Wallbank, F. Boud, “Ceramic tool wear when machining austempered ductile iron”, Wear, Volumes 162–164, Part A, 13 April 1993, pp.. 22-33

[10] M. Masuda, T. Sato, T. Kori, Y. Chujo, “Cutting performance and wear mechanism of alumina-based ceramic tools when machining austempered ductile iron”, Wear, Volume 174, Issues 1–2, May 1994, pp. 147-153

[11] N. Fang and Q. Wu, “The effects of chamfered and honed tool edge geometry in machining of three aluminum alloys, ” International Journal, vol. 45, 2005, pp. 1178-1187.

[12] H. Ren and Y. Altintas, “Mechanics of Machining With Chamfered Tools, ” Journal of Manufacturing Science and Engineering, vol. 122, 2000.

[13] W.J. Endres and M.E.-engineering Mechanics, “The Effects of Corner Radius and Edge Radius on Tool Flank Wear, ” Journal of Manufacturing Processes, vol. 4, 2002, pp. 89-96.

[14] P. Koshy, P. Dumitrescu, and Y. Ziada, “Novel methods for rapid assessment of tool performance in milling, ” International Journal, vol. 44, 2004, pp. 1599-1605.

[15] Y. Yuefeng, C. Wuyi, and G. Liansheng, “Tool Materials Rapid Selection Based on Initial Wear, ” Chinese Journal of Aeronautics, vol. 23, 2010, pp. 386-392.