Artículo extraído del Congreso de Máquina-Herramienta

Utilización del conformado incremental de chapa para fabricar pieza de electrodoméstico industrial

Para mantener su posición en el sector del electrodoméstico industrial Fagor Industrial necesita reducir los plazos y costes asociados al lanzamiento de cada nueva serie de productos. El conformado incremental es una tecnología de transformación de chapa que podría ofrecer una solución a este problema de plazos y costes. Su capacidad para fabricar piezas de geometría compleja unida al bajo coste en equipamiento permitiría fabricar prototipos en chapa de forma rápida y económica agilizando así la etapa de diseño y garantizando la validación del diseño final. Incluso podría ser una solución para fabricar pieza final o simplificar los troqueles en los casos de las series de menor tirada. Por este motivo, Tecnalia ha realizado un estudio experimental orientado a evaluar la viabilidad técnica de la fabricación mediante conformado incremental de un conjunto de piezas representativo de las piezas de chapa que Fagor Industrial produce. Los resultados obtenidos revelan que la tecnología es capaz de obtener una buena parte de las piezas consideradas.

Fagor Industrial es una cooperativa integrada en MCC (Mondragón Corporación Cooperativa) que ofrece equipamiento para restauración colectiva y lavandería principalmente con productos de fabricación propia. Creada en 1960 como un departamento de Fagor Electrodomésticos para la comercialización de cocinas industriales dirigidas a la hostelería, en la actualidad ofrece una amplia gama de productos de cocción, lavado de vajillas, hornos, lavandería, frío industrial y distribución, es líder del sector en el mercado nacional y un referente a nivel mundial con presencia en más de 90 países. Para mantener su posición de liderazgo, Fagor Industrial es consciente de la importancia de ofrecer a sus clientes los productos más innovadores y de la máxima calidad buscando un equilibrio con los costes y plazos asociados a dichos productos. En este sentido, uno de los puntos de mejora identificados por la empresa es la reducción de los plazos y costes asociados al lanzamiento de cada nueva serie de productos.

El diseño de cualquier producto nuevo es un proceso evolutivo en el que a partir de un concepto inicial se van desarrollando diferentes versiones, bien de forma sucesiva o simultánea. Al tratarse de productos de chapa, hasta que el diseño no se valida no se lanza la fabricación del troquel. El motivo es el elevado coste de los troqueles de estampación (30.000 y 50.000€*). Como resultado, entre la etapa de diseño y el lanzamiento de la producción existe un periodo de inactividad para el fabricante que retrasa la salida de su producto al mercado. El problema se agrava con los plazos de entrega de los troqueles (3-4 meses*). Por otra parte, durante la etapa de diseño es necesario trabajar con prototipos para realizar pruebas funcionales (montaje, estanqueidad, otros) así como para validar el diseño con más fiabilidad. Ante la ausencia de troqueles específicos los prototipos se fabrican básicamente a partir de chapa cortada y soldada. Lógicamente, se trata de piezas que no reproducen el diseño al 100%, lo cual dificulta la validación del diseño y hace que resulte menos fiable. A veces llega a suceder que lanzada ya la fabricación del troquel o incluso una vez fabricado se introduce un cambio de diseño de última hora. En estos casos, al retraso adicional del lanzamiento de la producción se une un aumento considerable de los costes. Obviamente, cuanto menor es el tamaño de la serie (25/50/100…500 piezas*) más crítico resulta el problema.

Nota*: según datos de Fagor Industrial

1. Solución planteada

Ante el problema de plazos y costes asociado a la validación del diseño de productos nuevos explicada en el apartado anterior, Tecnalia propone a Fagor Industrial analizar la viabilidad del conformado incremental asimétrico de chapa para fabricar sus prototipos. La utilización de esta tecnología permitiría obtener piezas de geometría idéntica a la del diseño de manera rápida y económica, agilizando así la etapa de diseño y garantizando la fiabilidad de la validación del diseño final.

El conformado incremental y asimétrico es una tecnología de conformado flexible que se propone a menudo como solución al problema de la reducción del tamaño de las series al que se enfrentan actualmente muchos transformadores de chapa. A diferencia de otras tecnologías de conformado flexible (p.e. hidroconformado, conformado electromagnético) que al precisar de una matriz son aconsejables a partir de un tamaño mínimo de la serie, el conformado incremental resulta indicado para casos de ‘piezas unitarias’ (prototipos, series muy reducidas) porque es posible trabajar sin troquel e incluso cuando se recurre a esta opción se trata de un soporte de apoyo fácil y barato de fabricar. Por ello, más allá de la fabricación de prototipos la tecnología puede ser útil para fabricar piezas o simplificar troqueles siempre y cuando el tamaño de la serie lo justifique económicamente.

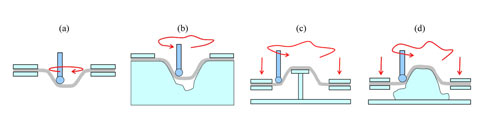

El conformado incremental asimétrico de chapa se basa en la deformación plástica localizada y progresiva de la chapa bajo la acción de una herramienta tipo punzón que sigue una trayectoria continua y numéricamente controlada. La operación de conformado se lleva a cabo sin el uso de troqueles o utilizando un soporte de apoyo fabricado en materiales de bajo coste y fáciles de mecanizar (madera, resina o similar). Por tanto el equipamiento básico necesario sólo incluye un dispositivo para amarrar la chapa, la herramienta tipo punzón y un sistema CNC (robot, fresadora) que mueve la herramienta según la trayectoria programada. Dependiendo de si se usa soporte o no y de la geometría a realizar existen diferentes configuraciones de proceso, tal y como se muestra en la Figura 1. Así, cuando la geometría es cóncava se habla de conformado negativo, mientras que si la geometría es convexa el conformado es positivo. Por otra parte, cuando no se utiliza soporte el proceso se denomina Single Point Incremental Forming (SPIF) y si se utiliza soporte se denomina Two Point Incremental Forming (TPIF). Cuando se trabaja con un soporte parcial se combinan SPIF y TPIF.

Aunque la tecnología se encuentra aún en desarrollo, existen ya algunas aplicaciones industriales. AUDI cuenta con una instalación de conformado incremental robotizada en su centro de pre-series [1] en la que se fabrican prototipos de componentes estructurales del vehículo. Por otro lado, Honda incluye piezas fabricadas por conformado incremental en su plataforma de vehículos customizable Modulo [2]. Concretamente, del modelo S800 se fabrica el capó con el fin de que el comprador pueda personalizar la geometría a su gusto. En el modelo Fit HB además del capó también se fabrica el guardabarros. Tecnalia trabaja en el desarrollo del conformado incremental desde hace 8 años. Ha coordinado dos proyectos europeos SCULPTOR (FP6, ref. 14026) e INMA (FP7, ref. 266208) dedicados a esta tecnología y ha elaborado estudios de viabilidad técnica para diferentes empresas del sector aeronáutico y del mobiliario urbano. Recientemente, ha diseñado y puesto en marcha una célula robotizada para la fabricación de piezas mediante esta tecnología.

2. Identificación de geometrías básicas

El primer paso del análisis experimental de viabilidad técnica del conformado incremental para el caso planteado Fagor Industrial consistió en llevar a cabo un estudio de las características geométricas de sus piezas. El objeto del estudio era identificar las geometrías de tipo básico que definen las piezas. Para ello, Fagor Industrial seleccionó un conjunto de piezas suficientemente representativas de las piezas y familias de piezas que componen su catálogo actual de productos. En total se seleccionaron 13 piezas entre las cuales se encuentran componentes de productos pertenecientes a sus distintas secciones tales como la lavandería, la cocción o los hornos. La Figura 2 recoge las imágenes de las piezas seleccionadas.

Del análisis de las piezas propuestas Tecnalia identificó las siguientes geometrías básicas:

- Embuticiones. Pueden presentar desde paredes con poca inclinación hasta paredes verticales y pueden ser de distintas formas (cuadrada, circular, irregular). Dependiendo de la pieza considerada la embutición se sitúa por la cara vista o la no vista.

- Pestañas. Las pestañas se localizan en los extremos de las piezas o alrededor de los agujeros. Las pestañas en los laterales presentan un ancho de hasta 30mm y las que rodean los agujeros pueden llegar a los 10 mm de ancho.

- Rebajes. Los rebajes, a diferencia de las embuticiones presentan muy poca profundidad (por debajo de los 5 mm). Sus paredes son rectas y su forma varía mucho de una pieza a otra. Según cual sea la pieza considerada el rebaje se sitúa por la cara vista o la no vista.

- Esquinas. En las embuticiones y los rebajes las esquinas resultantes de la intersección entre dos paredes presentan un radio (mínimo 3 mm).

- Ranuras. Algunas piezas presentan embuticiones en forma de ranura que se caracterizan por un ancho y una profundidad reducidos (10-15 mm de ancho y una profundidad aproximadamente igual a la mitad del ancho) frente a su longitud. Sus paredes son verticales.

- Aristas vivas y radios de acuerdo. Las piezas presentan aristas vivas y pequeños radios de acuerdo (1-3 mm) en la intersección entre las paredes y las superficies horizontales.

- Pequeñas personalizaciones. Se trata de otros detalles tales como lengüetas para la fijación de la pieza a otro componente, marcados de chapa, etc. Por lo general no son de gran tamaño y su geometría cambia de una pieza a otra.

Se puede concluir por tanto que las piezas propuestas están definidas a partir de unas pocas geometrías básicas (8 en total) que según la pieza considerada varían de dimensiones, de número y en la forma en la que se combinan unas con otras.

3. Fabricación de las geometrías básicas

3.1. Experimentación

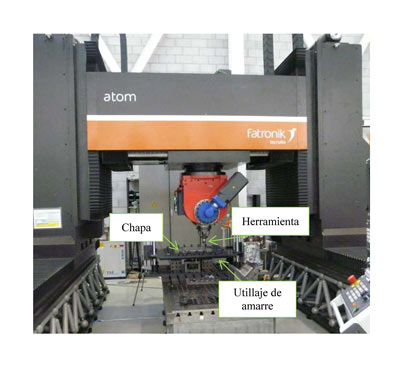

Las pruebas de conformado se realizaron en una máquina desarrollada internamente por Tecnalia. Se trata de una máquina de estructura tipo gantry que dispone de 5 ejes. Para amarrar la chapa y la matriz se utilizó un utillaje también desarrollado internamente y que permite conformar tanto en positivo como en negativo. Además, cuando se trabaja con la configuración positiva es posible aplicar una pretensión a la chapa. En la imagen de la Figura 3 se pueden ver el dispositivo utilizado.

Como herramientas se utilizaron diferentes punzones de carburo de tungsteno con diámetros comprendidos entre los 6 y los 20 mm. La geometría de estos punzones se adaptó a las características específicas de cada geometría básica. Como lubricante se utilizó un aceite EP (900-960 cSt a 40 °C) para garantizar unas buenas condiciones de contacto entre la herramienta y la chapa. Con el fin de obtener la máxima precisión geométrica, en todas las pruebas se trabajó con un soporte mecanizado en una resina de alta densidad. Como condiciones de operación se fijaron para todas las pruebas una velocidad de avance de 3.000 mm/min y un paso de herramienta entre vuelta y vuelta de 0,5 mm. Como material para las pruebas se utilizó AISI 304, acero inoxidable austenítico empleado por Fagor Industrial para la mayor parte de sus piezas de chapa. Se utilizaron chapas tanto de 400 x 400 mm como de 600 x 600 mm, todas ellas de 1,0 mm de espesor. Para las pruebas que así lo requerían se midió el espesor de la chapa con un medidor de espesores ultrasónico con una resolución estándar de 0,01 mm. En algunos casos se obtuvieron también medidas geométricas de la chapa (radios de acuerdo, ángulo formado entre dos paredes…) mediante réplicas en resina de curado rápido que posteriormente se midieron utilizando un microscopio de taller.

3.2. Embuticiones

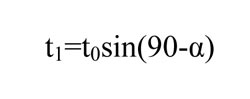

En el conformado incremental la chapa permanece sujeta por su perímetro durante la operación de conformado de tal modo que, en teoría, la zona de chapa deformada está sometida exclusivamente a una deformación a cortadura. Según esto, tras la operación su espesor es inferior al original de acuerdo con la expresión conocida comúnmente como ley del seno:

Donde t0 representa el espesor inicial de la chapa, t1 el espesor final y α es el ángulo de inclinación de la chapa generado por la deformación.

De la expresión anterior se deduce que no es posible obtener paredes verticales (a=90º) mediante conformado incremental pues el espesor resultante sería cero. En la práctica, el estado de deformaciones de la chapa es más complejo y el espesor se ajusta a la expresión anterior de forma aproximada [3]. Como resultado, la rotura de la chapa a causa de espesores demasiado reducidos se produce bastante antes de llegar a los 90º de inclinación. Por este motivo, numerosos trabajos [4] han considerado la fabricación de embuticiones con el fin de identificar el ángulo de pared límite si bien los resultados se refieren a aluminios poco aleados (serie 1XXX) y aceros comunes en estampación (DC04, DC05). En todos los casos, el ángulo límite se sitúa aproximadamente entre los 60-65º dependiendo del material y del espesor considerado.

De acuerdo con resultados previos obtenidos por Tecnalia, el valor del ángulo límite cuando se deforma incrementalmente AISI 304 de 1,0 mm de espesor se sitúa en los 65º. No obstante, estos resultados se refieren a tamaños de pieza bastante más reducidos que los que caracterizan las piezas de Fagor Industrial. Para comprobar la generalidad de los resultados ya existentes se definieron dos geometrías tipo de dimensiones acordes a las de las piezas propuestas. Concretamente, se trata de un tronco de cono de 450 mm de diámetro (conformado negativo) y un tronco de pirámide de base cuadrada de lado 250 mm (conformado positivo).

Ambas geometrías presentan una altura de pared de 100 mm debido a restricciones en el volumen de trabajo del utillaje de amarre utilizado. Cada geometría se fabricó 3 veces para garantizar la repetitividad de los resultados.

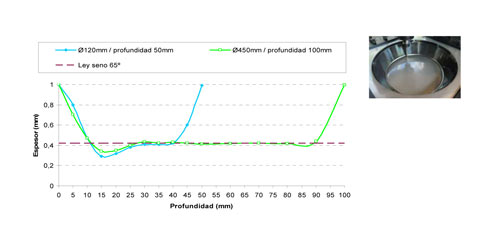

En el caso del tronco de cono conformado en negativo las 3 piezas se fabricaron sin problemas. Tal y como se puede apreciar en la Figura 4, el espesor presenta la misma distribución con independencia del tamaño de la pieza. Esto significa que mientras no se supere el valor crítico de 65º la profundidad de embutición es ilimitada.

Figura 4. Distribución de espesores en piezas tipo tronco de cono con 65º de ángulo de pared. Cada valor del espesor representado es resultado del promedio de 4 mediciones.

En cambio, en el caso del tronco de pirámide conformado en positivo 2 de las 3 piezas fabricadas se rompieron durante la operación. La rotura se produjo en los dos casos, tal y como se puede observar en la Figura 5, en una zona de la chapa ya conformada. El conformado incremental se caracteriza [5], [6] por inducir en la chapa un estado de tensiones prácticamente uniaxial según la dirección vertical (descenso de la herramienta) por lo que cuando una pieza rompe presenta una grieta horizontal. En este caso en cambio la aparición de una grieta vertical sugiere la existencia de un estado de tensiones biaxial que justifica la rotura con 65º de inclinación. En este tipo de pieza se observó además que el efecto de la recuperación elástica es evidente a simple vista debido su gran tamaño, cosa que no sucede al realizar piezas de tamaño más reducido.

Para superar la limitación en el ángulo de pared Tecnalia ha desarrollado [7] un tipo de trayectorias de herramienta con las que es posible realizar paredes verticales, tal y como se puede ver en el ejemplo de la Figura 6. Sin embargo, se trata de estrategias multietapa que provocan el endurecimiento progresivo de la chapa. De acuerdo con los resultados de las pruebas realizadas, la profundidad máxima de embutición en el caso del material considerado se sitúa en 30 mm.

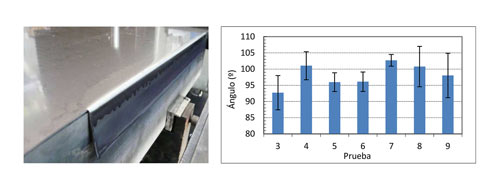

3.3. Pestañas

En las piezas propuestas por Fagor Industrial son frecuentes tanto las pestañas laterales, que cierran el perímetro de la pieza, como las que cierran los agujeros. En el caso de las pestañas laterales, tras revisar todas las piezas propuestas se definió una como geometría de estudio una pestaña de 30 mm de ancho representativa del caso más exigente de los identificados. Tras probar diferentes trayectorias y tipos de herramienta se pudo observar, véase la Figura 7, que el ángulo resultante es siempre superior a los 90º a causa de la recuperación elástica del material. No obstante, el resultado varía ligeramente según el tipo de herramienta y trayectoria utilizada. Tal y como se puede ver en la gráfica, en el caso más favorable el valor medio se sitúa por debajo de los 95º con un intervalo de unos 5º (prueba Nº 3). Para eliminar el problema de la recuperación elástica sería necesario deformar un ángulo superior a los 90º, lo cual exige utilizar una máquina de al menos 4 ejes (5 según cómo sea la geometría de la pieza). De todos modos, las pestañas laterales no representan una geometría básica crítica puesto que se pueden obtener en una plegadora de manera muy rápida y económica.

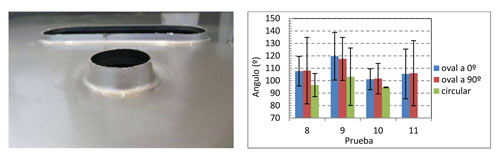

En cuanto a las pestañas que cierran los agujeros, se definieron una pestaña circular de 12 mm de ancho y otra oval de 7 mm correspondientes a los casos más exigentes (anchura máxima) presentes en las piezas. Las pestañas ovales se realizaron según la dirección de laminación y a 90º de la misma para analizar su posible influencia en los resultados. Se utilizaron distintas trayectorias de herramienta y geometrías de herramienta siguiendo las recomendaciones de la bibliografía [8] y la propia experiencia de Tecnalia. Al igual que en el caso de las pestañas laterales, la recuperación elástica mostrada por la pestaña varía según la trayectoria de herramienta elegida, véase la Figura 8. En el mejor de los casos (prueba Nº 10) el valor medio del ángulo de doblado se sitúa en 95-100º con un intervalo de hasta unos 10º según se trate de las pestañas ovales o la circular. En cualquiera de los casos, la dirección de laminación no parece tener ningún efecto en los resultados.

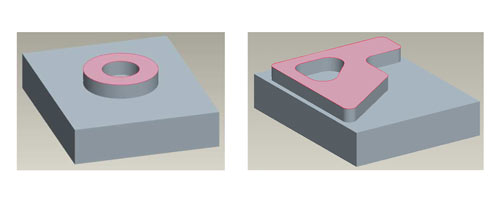

3.4. Rebajes

Para analizar la posibilidad de realizar rebajes se definieron las geometrías mostradas en la Figura 9. La geometría circular se extrajo de una de las piezas propuestas. La otra geometría es una geometría tipo que incluye deformaciones a 0/45/90º de la dirección de laminación combinadas con radios. Las dimensiones de los radios están también extraídas de las piezas. Ambas geometrías permiten obtener en una sola atada un rebaje por la cara de la chapa en contacto con la herramienta y otro por la cara opuesta. Cada geometría se fabricó 3 veces para garantizar la repetitividad de los resultados. Los resultados obtenidos indican que la chapa rompe de media a los 5,2 mm. Es posible por tanto realizar los rebajes presentes en las piezas (paredes de menos de 5 mm de altura).

3.5. Otras geometrías básicas

Además de las geometrías básicas comentadas en los subapartados anteriores las piezas propuestas presentan detalles de menor escala. Se trata, tal y como ya se ha explicado en el Apdo. 2, de esquinas, ranuras, aristas vivas o radios de acuerdo y pequeñas personalizaciones. Estas geometrías resultan demasiado pequeñas para obtenerlas utilizando las dimensiones de herramienta (de 10 a 25 mm de diámetro) y geometrías (punta semiesférica) con las que habitualmente se trabaja [4] para evitar bien la fractura de la herramienta o la rotura de la chapa.

Para analizar la posibilidad de obtener detalles se extrajeron unas geometrías de estudio de las piezas propuestas. Corresponden a los casos más exigentes (dimensiones mínimas) salvo en el caso del detalle personalizado donde se eligió un detalle al azar de entre todos los mostrados por las piezas. Los resultados obtenidos indican, tal y como se puede apreciar en la Figura 10, gracias a un diseño de herramienta y a una trayectoria adecuadas es posible producir detalles utilizando el conformado incremental.

4. Análisis de viabilidad técnica de la fabricación de piezas

A partir de los resultados obtenidos acerca de la fabricación de geometrías básicas se realizó un análisis de la viabilidad técnica de obtener mediante conformado incremental las piezas seleccionadas por Fagor Industrial.

Para determinar si una pieza se puede fabricar o no es preciso identificar y analizar por separado cada una de las geometrías básicas que contiene. Si las geometrías básicas se pueden fabricar la pieza también se puede fabricar. Por otra parte, a la hora de analizar la fabricación de una pieza mediante conformado incremental es necesario definir por qué lado (cara vista, no vista) se va a fabricar. El criterio adoptado fue evitar en la medida de lo posible el contacto de la herramienta con zonas vistas de la pieza con el fin de garantizar una calidad superficial óptima de la cara vista de la pieza. La Tabla 1 resume los resultados del análisis.

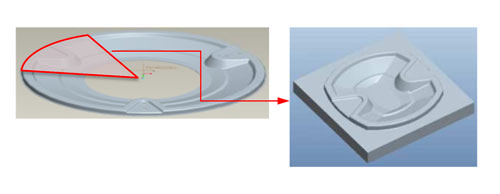

5. Fabricación de la pieza demostrador

Para confirmar el análisis de viabilidad técnica de las piezas de Fagor Industrial en base a las geometrías básicas se procedió a la fabricación de una pieza demostrador. Debido a las limitaciones en el tamaño de chapa del utillaje de amarre con el que cuenta Tecnalia se diseñó una pieza demostrador a partir de una porción a escala real de una de las piezas propuestas. En la Figura 11 se muestran la pieza real y el demostrador.

La pieza demostrador contiene todas las geometrías básicas presentes en la pieza real y que en concreto son:

- Embutición de paredes a 60º y profundidad 41 mm por la cara vista

- Embutición de paredes a 90º y profundidad 11 mm por la cara no vista

- Radios de acuerdo de 1 mm

- Rebajes de 2 mm de profundidad

- Esquinas de radio 3 mm

Una vez diseñado el demostrador se definió la secuencia de operaciones de conformado necesarias para producir cada una de sus geometrías básicas y como resultado la pieza. Tras fabricar la pieza se procedió a cortarla para comprobar el efecto de la liberación de tensiones residuales, véase la Figura 12. La pieza fue contrastada por Fagor Industrial y tiene su visto bueno.

6. Conclusiones

El presente trabajo recoge el análisis de viabilidad técnica acerca de la fabricación de componentes de chapa para electrodoméstico industrial mediante conformado incremental asimétrico que Tecnalia ha realizado para Fagor Industrial. Los resultados obtenidos muestran que la tecnología es capaza de fabricar las geometrías de pieza propuestas excepto en los casos de embuticiones con paredes de más de 65º de inclinación y 30 mm de profundidad. En cambio, si la inclinación de las paredes no supera los 65º no existe límite en la profundidad de embutición. Es necesario ahora confirmar mediante la fabricación de pieza real que no existen problemas asociados al efecto escala (p.e. deformación de la pieza al cortar por la liberación de tensiones residuales). La implementación de un software que facilite la programación de las trayectorias de herramienta es otro un elemento imprescindible para facilitar la industrialización de la tecnología.

Referencias

[1] http://www.kuka.com/nl_media/07/text_inkrementelles_umformen_en.pdf

[2] http://world.honda.com/news/2005/4050112.html

[3] Young D. et al., Wall thickness variations in single-point incremental forming, Proc. Instn. Mechn. Engrs., 218, Part B: Eng. Manufacture, 2004, 1453-1459

[4] Jeswiet J. et al., Asymmetric single point incremental forming of sheet metal, CIRP 54/2/2005, 623-649

[5] Kim T.J. et al., Improvement of formability for the incremental sheet metal forming process, Int. Journal of Siences, 42,

2000, 1271-1286

[6] Kim Y.H. et al., Effect of process parameters on formability in incremental forming of sheet metal, Journal of Materials Processing Technology, 130-131, 2002, 42-46

[7] Rubio et al., Methodology to identify the suitability of new materials for Asymmetric Incremental Sheet Forming, iddrg 2011 Conf., Bilbao, 2011.

[8] Cui Z. et al., Studies on hole-flanging process using multistage incremental forming, CIRP Journal of Manufacturing Science and Technology, vol. 2, no. 2, pp. 124–128, 2010.