Torneado de metal duro sinterizado con herramientas de PCD y CBN

Gonzalo O., Alberdi G., Abasolo U., Etxeberria I. Fundación Tekniker – CIC Margune01/04/2005

En la industria moderna las empresas tienen que reaccionar rápidamente frente a las exigencias del mercado adaptándose a las necesidades de los clientes. Por lo tanto, se necesitan procesos de fabricación rápidos y flexibles para poder adaptarse a los cambios.

Por otro lado, actualmente el uso de materiales con características que ofrezcan buen comportamiento en determinadas situaciones es de suma importancia. Este es el caso del metal duro, que ofrece alta resistencia mecánica, proporcionando a su vez alta tenacidad y resistencia al desgaste. Sin embargo, estas características hacen que el procesado de estos materiales sea muy complicado y caro, siendo los procesos de fabricación utilizados la electroerosión y el rectificado.

En este trabajo, se propone la sustitución de los procesos utilizados actualmente por el torneado en duro y se realiza una evaluación de este proceso; que proporciona la rapidez y flexibilidad necesarias, siendo a la vez un proceso que permite la disminución de costes, disminución de tiempos de proceso y la obtención de componentes con la calidad requerida. Para ello, se tiende a la utilización de nuevos materiales de corte con alta resistencia mecánica, alta resistencia al desgaste y capaces de soportar altas temperaturas, como el diamante policristalino (PCD) y el nitruro de boro cúbico (CBN). Atendiendo a efectos medioambientales el mecanizado por arranque de viruta es un proceso mucho más limpio y eficiente que los métodos tradicionales utilizados para la fabricación con este tipo de materiales.

La producción de metal duro está orientada en un alto porcentaje a la fabricación de herramientas de corte y aplicaciones relacionadas con el mecanizado, pero casi el 50% de la producción de metal duro está dirigida a otro tipo de aplicaciones como matrices, estampas y rodillos de conformado de metales, transporte y construcción, minería, taladrado para gas y petróleo, herramientas para la madera, piezas para maquinaria textil y componentes de transporte de fluidos. Este tipo de componentes requiere la reproducción de formas complejas que hacen que el producto se encarezca o sea inviable su fabricación con los métodos tradicionales.

La solución a este tipo de problemas pasa por la utilización de procesos de arranque de viruta que permiten mayor flexibilidad y rapidez en la fabricación de geometrías complejas. En operaciones de mecanizado convencional, el metal duro puede ser cortado, mediante operaciones muy lentas con herramientas de diamante. Esta operación es útil para el perfilado de moldes o la fabricación de partes complejas, aunque tradicionalmente siempre ha sido sustituido por la electroerosión.

Materiales utilizados

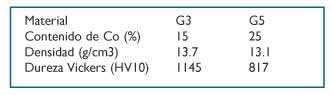

Los materiales utilizados para los ensayos de mecanizado se muestran en la tabla 1. El primero de ellos, G3, con un contenido en Co del 15% se ha mecanizado utilizando herramientas de diamante policristalino (PCD); mientras que el segundo, G5, con un porcentaje elevado de Co, 25%, se ha mecanizado utilizando herramientas de CBN. En ambos casos se han seguido las indicaciones de los fabricantes de herramientas, que indicaban que para porcentajes de Co superiores el 17% es conveniente el uso de herramientas de nitruro de boro cúbico.

Tabla 1. Materiales utilizados para ensayos de mecanizado.

Condiciones óptimas de corte

Inicialmente se realizaron una serie de ensayos preliminares utilizando diferentes condiciones de corte para poder seleccionar las condiciones óptimas y posteriormente llevar a cabo ensayos a vida de herramienta. Los ensayos se llevaron a cabo en un torno de control numérico realizando operaciones de cilindrado exterior con herramientas de geometría CNGA120404 y CNGA 120408. Las medidas realizadas durante los ensayos corresponden a las fuerzas de corte y el desgaste de flanco en la herramienta.

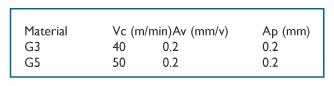

Las condiciones óptimas según los ensayos realizados son las mostradas en la tabla 2.

Tabla 2. Condiciones optimas de mecanizado para los materiales ensayados.

Ensayos a vida de herramienta

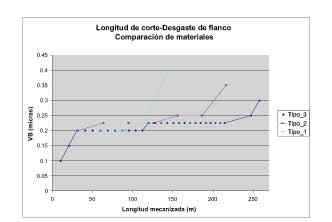

Una vez identificados los parámetros de corte óptimos para cada material se realizó un estudio de la vida de herramienta analizando distintas características de la misma. Los ensayos se realizaron utilizando el valor del desgaste de flanco como criterio para determinar la vida de herramienta, siendo el valor máximo admitido de VB=0.3 mm, según la norma ISO 3685. Los ensayos se realizaron sobre metal duro de calidad G3 y el parámetro de comparación fue la longitud mecanizada.

En primer lugar se analizó la vida de la herramienta en función del tamaño de grano y concentración de la misma. Se utilizaron 3 herramientas denominadas tipo1, tipo 2 y tipo 3 respectivamente. La herramienta tipo 1 tiene un tamaño de grano mayor que las otras dos. Mientras las herramientas tipo 2 y tipo 3 tienen un tamaño de grano similar, con una concentración (Volumen de granos de diamante) mayor en la herramienta tipo 3 que en la tipo 2. En la figura 1 se puede observar los diferentes materiales utilizados.

Figura 1. Micrografías correspondientes a las herramientas Tipo A, Tipo B y Tipo C respectivamente.

Los resultados más favorables se obtuvieron utilizando la herramienta tipo 3 de alta concentración y tamaño de grano 12.5 mm. En la gráfica siguiente se observa el valor de la longitud mecanizada por cada una de los tres tipos de herramientas.

En vista de los resultados obtenidos se concluye que para el mecanizado de metal duro es aconsejable el uso de herramientas de PCD de grano fino y alta concentración, ya que se obtiene un desgaste menor a lo largo de toda la vida de la herramienta y en consecuencia el volumen de material eliminado y la precisión obtenida son mayores.

Figura 2. Vida de herramienta en función de la calidad del material.

La figura 3 muestra la evolución de las fuerzas de corte durante un ensayo a vida de herramienta con una herramienta tipo 1. Se observa que la fuerza radial es la mayor de las tres componentes medidas, esto es debido a la naturaleza abrasiva y a la elevada dureza del material, que junto al pequeño valor de la profundidad de corte hacen que se produzca un rápido desgaste de flanco aumentando el valor de la fuerza. Esto se puede apreciar por el hecho de que la componente radial de fuerza es la única que aumenta significativamente a lo largo del ensayo, debido al desgaste de flanco producido por la acción abrasiva del metal duro.

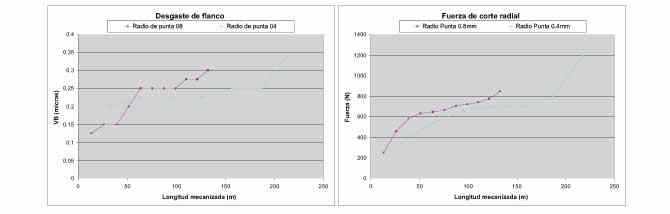

Figura 4. Desgaste de flanco y fuerzas de corte en función del radio de punta de la herramienta.

Por otro lado, se realizaron ensayos con herramientas de diferente radio de punta, siendo estos radios 0.4 y 0.8 mm respectivamente. En condiciones normales un mayor radio de punta favorece el mecanizado debido a una menor presión por unidad de superficie y una mejor evacuación del calor. Sin embargo, en este caso debido al pequeño valor de la profundidad de corte se produce un aumento de la longitud de filo en contacto con el material utilizando radios de punta mayores (ver figura 5); esto provoca un mayor desgaste en el filo de la herramienta y un aumento de las fuerzas de corte que resultan en una reducción de la vida de la herramienta cuando se utiliza un radio de punta grande. Los resultados se pueden observar en las gráficas de la figura 5.

Figura 5. Fotografías del desgaste para radio de punta de 0.8 y 0.4 mm respectivamente.

Conclusiones

En este trabajo se presenta el mecanizado por arranque de viruta como una alternativa viable para la sustitución de los procesos de electroerosión y rectificado en la fabricación de componentes de metal duro.

Entre las conclusiones del proceso de mecanizado se pueden destacar las siguientes:

- Se han establecido las condiciones de corte óptimas para el proceso.

- Para el mecanizado de metal duro es aconsejable el uso de herramientas de PCD de grano fino y alta concentración.

- En operaciones de acabado con profundidades de corte bajas es recomendable el uso de radio de punta de herramienta pequeño.

Referencias

-

Kenneth, J. A. Brookes. World Directory and Handbook of hardmetals and Hard materials. Fifth Edition, ISBN 0-950899-56-9

- O. Gonzalo, I. Etxeberria, G. Alberdi. Fresado en duro de componentes de carburo de tungsteno. XV Congreso de Máquinas-Herramienta y Tecnologías de Fabricación. Donostia, 2004.

- O. Gonzalo, Etxeberria,I., Alberdi,G. Hard milling of tungsten carbide. DAAAM International Symposium, 2004.

- Klammer G.; Obermair F.; Müller I.; Eidenhammer M.; Merkinger J. Milling of cemented carbides. 7th CIRP international workshop. May , 2004. Cluny, France.

- H.K. Tonshoff and H. G. Wobker. Machining of Hard metals. EPMA Education & Training.

- Weigl E.; Merkinger J. (2000) Milling of Cemented Carbides, Symposium on Improving High Speed Machining Tools, 3-5 July 2000, La Baule/F. : 5-9