Siemens Bocholt , Bayer y Engel colaboran en una carcasa de teléfono

Los robots proporcionan ayuda inteligente

Walter Aumayr

Director de la fábrica Engel Automatisierungstechnik15/10/2002

Director de la fábrica Engel Automatisierungstechnik15/10/2002

Tanto si se trata de realizar trabajos de extracción y depósito en la inyección como de abastecer estaciones de retoque, "el hombre junto a la máquina" está dejando de ser tan habitual. Automatizando procesos de fabricación no se pretende como prioridad ahorrar costosos gastos de personal sino garantizar la gran calidad de los procesos y del producto, actualmente indispensable. Los aparatos de manejo y los robots se han convertido en algo imprescindible para las empresas que se dedican al moldeo por inyección.

Los manipuladores y los robots trabajan a un ritmo exacto y preciso en sus repeticiones, y esto muy rápidamente y las 24 horas del día. Muchas soluciones innovadoras, inteligentes y complicadas no serían realizables sin la automatización, tal como muestra el siguiente ejemplo.

Un ejemplo excelente en una carcasa de teléfono

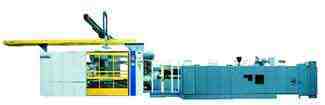

Fig 1: El robot de gran velocidad ERS (1) integrado en la máquina de inyección (Engel Victory 200/120) y el robot lineal adicional ERC 23/1-E (2) trabajan a un ritmo sincronizado entre sí: el ERS se encarga de colocar rápidamente el plástico en el molde y de tomar las piezas moldeadas; el ERC prepara nuevos plásticos y organiza la distribución de piezas.

Para fabricar partes de la carcasa de paredes delgadas decoradas con plástico, listas para montar, para un teléfono inalámbrico, se inyectan sin bebedero plásticos especiales con una mezcla ABS/PC en una Engel Victory 200/120 sin columnas en un molde de canal caliente de 1+1 cavidades. Para garantizar la rentabilidad, el tiempo de ciclo debía ser extremadamente corto: a ser posible menos de 10 s, según el requisito. Sin la automatización ello sería impensable. En esta celda de producción se utilizan dos robots lineales (Fig. 1): un manipulador de gran velocidad (Engel ERS) integrado en la inyectora, que con un mínimo de masas movidas y servomotores muy dinámicos puede acelerar hasta 150 m/s2, y un robot lineal estándar (Engel ERC 231-E). Otro componente de automatización es un Trayserver (servidor de bandejas) (ETS), integrado como memoria intermedia de piezas. Resultado: el tiempo de ciclo de esta celda de producción es de sólo 9 s.

La unidad de cierre sin columnas de la máquina inyectora, de libre acceso, facilita la integración lateral del robot de gran velocidad (ERS) en la celda de producción, una gran ventaja para lograr tiempos de ciclo más cortos y, por consiguiente, maximizar la productividad. Gracias al robot de gran velocidad, la colocación del plástico en el molde y la toma de las piezas terminadas tienen lugar de modo extremadamente rápido. Para ello toma un plástico previamente centrado en una estación de preparación y va con el mismo a la posición de espera delante del molde aún cerrado. Al abrirse entra en el molde y coloca el plástico en la posición exacta en la cavidad del molde. Al mismo tiempo toma con su doble cabezal de recepción, situado en el lado de la boquilla, las piezas de la carcasa (parte superior decorada con plástico y parte inferior sin decorar) y las extrae del molde. El robot lineal (ERC) gestiona la distribución de las piezas terminadas en las bandejas correspondientes y la preparación y el centrado previo de los nuevos plásticos. Sólo gracias a esta división del trabajo y a la comunicación interrelacionada entre las partes de la instalación se crean en un tiempo extremadamente corto dos piezas de plástico que pueden llevarse al montaje directamente desde la celda de producción, sin ningún trabajo suplementario.

Gracias a este desarrollo conjunto de Siemens Bocholt como fabricante de las pìezas, Bayer como proveedor de material (también del plástico de decoración) y Engel como constructor de la instalación, se ha pasado de una fabricación industrial de grandes series de carcasas de teléfono de plástico inyectado en toda su superficie en técnica de paredes delgadas a una rentable madurez de la serie. La instalación es asimismo una muestra de las posibilidades de la moderna tecnología IMD (IMD: In Mould Decoration = decoración en molde). El ejemplo de producción documenta al mismo tiempo que con frecuencia la combinación de la técnica de manipulación y la inyectora se convierte en la clave para la rentabilidad de la transformación de plásticos en la técnica de moldeo por inyección. Así, esta aplicación exige de la máquina una gran rigidez del sistema de cierre, rápidos movimientos de la máquina y grandes velocidades de inyección. Equipada con los módulos correspondientes, la máquina para moldear por inyección de construcción modular Engel Victory cumple estas condiciones para moldear por inyección paredes delgadas con insertos de plástico.

Al constructor de la instalación le corresponde realizar esta simbiosis de máquina para moldear por inyección y manipulador. Con el fin de poner a disposición de la empresa de inyección la técnica de instalación más adecuada para su tarea de transformación, Engel desarrolla y también construye, además de máquinas para moldear por inyección, los adecuados sistemas de automatización, desde el sencillo manipulador hasta la complicada celda de fabricación con estaciones de elaboración ulterior específicas del producto – completos, incluida la declaración de conformidad CE.

La unidad de cierre sin columnas de la máquina inyectora, de libre acceso, facilita la integración lateral del robot de gran velocidad (ERS) en la celda de producción, una gran ventaja para lograr tiempos de ciclo más cortos y, por consiguiente, maximizar la productividad. Gracias al robot de gran velocidad, la colocación del plástico en el molde y la toma de las piezas terminadas tienen lugar de modo extremadamente rápido. Para ello toma un plástico previamente centrado en una estación de preparación y va con el mismo a la posición de espera delante del molde aún cerrado. Al abrirse entra en el molde y coloca el plástico en la posición exacta en la cavidad del molde. Al mismo tiempo toma con su doble cabezal de recepción, situado en el lado de la boquilla, las piezas de la carcasa (parte superior decorada con plástico y parte inferior sin decorar) y las extrae del molde. El robot lineal (ERC) gestiona la distribución de las piezas terminadas en las bandejas correspondientes y la preparación y el centrado previo de los nuevos plásticos. Sólo gracias a esta división del trabajo y a la comunicación interrelacionada entre las partes de la instalación se crean en un tiempo extremadamente corto dos piezas de plástico que pueden llevarse al montaje directamente desde la celda de producción, sin ningún trabajo suplementario.

Gracias a este desarrollo conjunto de Siemens Bocholt como fabricante de las pìezas, Bayer como proveedor de material (también del plástico de decoración) y Engel como constructor de la instalación, se ha pasado de una fabricación industrial de grandes series de carcasas de teléfono de plástico inyectado en toda su superficie en técnica de paredes delgadas a una rentable madurez de la serie. La instalación es asimismo una muestra de las posibilidades de la moderna tecnología IMD (IMD: In Mould Decoration = decoración en molde). El ejemplo de producción documenta al mismo tiempo que con frecuencia la combinación de la técnica de manipulación y la inyectora se convierte en la clave para la rentabilidad de la transformación de plásticos en la técnica de moldeo por inyección. Así, esta aplicación exige de la máquina una gran rigidez del sistema de cierre, rápidos movimientos de la máquina y grandes velocidades de inyección. Equipada con los módulos correspondientes, la máquina para moldear por inyección de construcción modular Engel Victory cumple estas condiciones para moldear por inyección paredes delgadas con insertos de plástico.

Al constructor de la instalación le corresponde realizar esta simbiosis de máquina para moldear por inyección y manipulador. Con el fin de poner a disposición de la empresa de inyección la técnica de instalación más adecuada para su tarea de transformación, Engel desarrolla y también construye, además de máquinas para moldear por inyección, los adecuados sistemas de automatización, desde el sencillo manipulador hasta la complicada celda de fabricación con estaciones de elaboración ulterior específicas del producto – completos, incluida la declaración de conformidad CE.

Fig 2: ERC 23/E, ERC 63/E y ERC 94/E, los tres tamaños básicos de la nueva serie de robots lineales Engel, con las mismas características constructivas, cubren por completo el margen de fuerzas de cierre de las actuales máquinas de inyección.

Manipulación de avanzadísima tecnología

Cada sistema manipulador, tanto si es un extractor de coladas de un solo eje como un complicado ERC (Engel Roboter Controlled= controlado por robot Engel), está hoy en día modularizado consecuentemente hasta el último detalle. A partir de esta construcción modular surge de forma rápida y flexible una solución de automatización adecuada para el cliente.

En teoría, estos componentes pueden combinarse individualmente hasta formar más de 10 millones de variantes.

Dicha construcción modular se ha aplicado de modo consecuente en la hoy actual quinta generación de robots de Engel, la denominada serie E (Fig. 2). El menor tamaño standard (ERC 23) está concebido para máquinas con fuerzas de cierre de 400 a 6.000 kN, la mediana (ERC 63) para magnitudes de fuerza de cierre de 2.500 a 18.000 kN y la versión grande (ERC 94) de esta familia automatiza máquinas para moldear por inyección con fuerzas de cierre de 13.000 a 55.000 kN (Fig. 3). La serie E de robots Engel cubre de este modo toda la gama de las máquinas para moldear por inyección utilizadas en el mercado.

La plataforma de construcción modular de la nueva serie E aporta muchas ventajas al industrial transformador y un mayor rendimiento por menos dinero en comparación con la serie anterior:

- mayores velocidades y aceleraciones en la ejecución standard, - diversos niveles de potencia, seleccionables, en sistemas de accionamiento digitales, - intervalos de mantenimiento más largos y servicio más agradable (gracias a la lubricación permanente de los accionamientos por cremallera, al uso de guías lineales que precisan poco mantenimiento, al uso de interruptores finales enchufables, etc.), - control digital del vacío de las ventosas (con elemento indicador y de manejo), - ampliación del número de módulos adicionales opcionales, y, lo que no es menos importante, - un precio más bajo en comparación con la serie anterior (según equipamiento, de entre un 10 y un 15 por ciento).

En teoría, estos componentes pueden combinarse individualmente hasta formar más de 10 millones de variantes.

Dicha construcción modular se ha aplicado de modo consecuente en la hoy actual quinta generación de robots de Engel, la denominada serie E (Fig. 2). El menor tamaño standard (ERC 23) está concebido para máquinas con fuerzas de cierre de 400 a 6.000 kN, la mediana (ERC 63) para magnitudes de fuerza de cierre de 2.500 a 18.000 kN y la versión grande (ERC 94) de esta familia automatiza máquinas para moldear por inyección con fuerzas de cierre de 13.000 a 55.000 kN (Fig. 3). La serie E de robots Engel cubre de este modo toda la gama de las máquinas para moldear por inyección utilizadas en el mercado.

La plataforma de construcción modular de la nueva serie E aporta muchas ventajas al industrial transformador y un mayor rendimiento por menos dinero en comparación con la serie anterior:

- mayores velocidades y aceleraciones en la ejecución standard, - diversos niveles de potencia, seleccionables, en sistemas de accionamiento digitales, - intervalos de mantenimiento más largos y servicio más agradable (gracias a la lubricación permanente de los accionamientos por cremallera, al uso de guías lineales que precisan poco mantenimiento, al uso de interruptores finales enchufables, etc.), - control digital del vacío de las ventosas (con elemento indicador y de manejo), - ampliación del número de módulos adicionales opcionales, y, lo que no es menos importante, - un precio más bajo en comparación con la serie anterior (según equipamiento, de entre un 10 y un 15 por ciento).

Fig 3: El mayor tamaño (ERC 94/144-E) en una gran máquina (Engel Duo 75050/3550): con el fin de reducir al mínimo la altura de la instalación, el eje Y (eje vertical) del ERC está equipado como eje tandem (esto también es válido para los menores tamaños, ERC-63 y ERC-23).

Foto: Engel

Mando por robot –inteligencia de la automatización

La integración de los sistemas de mando de la máquina de inyección y del robot (el así denominado mando integrado, utilizado en los sistemas completos Engel) ofrece ventajas al usuario, ya que sólo debe ocuparse de "un" sistema. Con la introducción de la nueva serie de robots se desarrolló asimismo este "cerebro" de la técnica del manejo, ocupando un lugar primordial desde los inicios de la técnica de automatización Engel, hace 20 años. Las mejoras conseguidas son, entre otras:

- una más rápida sincronización de los movimientos del robot y de la máquina —sin hardware adicional— mediante una conexión bus interna de los sistemas de mando, - nuevas características para un manejo y una programación más fácil en modo menú y teach-in, - funciones de seguridad integradas ampliadas, y muchas cosas más. Sólo se hace hincapié en la nueva función de sistema Softservo (Fig. 4), con la que la fuerza de cada eje se adapta a la respectiva situación. Esto es importante por ejemplo en trabajos de colocación y toma controlados por la fuerza o en los procesos de deslizamiento.

Con el mando por robot stand-alone también disponible, todos los robots Engel también pueden utilizarse en todas las máquinas que no sean Engel y pueden comunicar con éstos. Este mando tiene, como la versión integrada (manejo común del mando de la máquina y del mando del robot a través de la pantalla de la máquina), un procesador RISC muy potente y comunica con el sistema digital de accionamiento y con los sensores y actores del robot a través de un bus CAN.

- una más rápida sincronización de los movimientos del robot y de la máquina —sin hardware adicional— mediante una conexión bus interna de los sistemas de mando, - nuevas características para un manejo y una programación más fácil en modo menú y teach-in, - funciones de seguridad integradas ampliadas, y muchas cosas más. Sólo se hace hincapié en la nueva función de sistema Softservo (Fig. 4), con la que la fuerza de cada eje se adapta a la respectiva situación. Esto es importante por ejemplo en trabajos de colocación y toma controlados por la fuerza o en los procesos de deslizamiento.

Con el mando por robot stand-alone también disponible, todos los robots Engel también pueden utilizarse en todas las máquinas que no sean Engel y pueden comunicar con éstos. Este mando tiene, como la versión integrada (manejo común del mando de la máquina y del mando del robot a través de la pantalla de la máquina), un procesador RISC muy potente y comunica con el sistema digital de accionamiento y con los sensores y actores del robot a través de un bus CAN.

La aplicación decide

Según aplicación, con las series ERC de Engel los tiempos de toma se pueden minimizar hasta 0,7 s y los tiempos de ciclo totales hasta unos 4 s. Para los aparatos de serie, esto ya son valores de rendimiento muy buenos, pero para casos de aplicación especiales (normalmente en el moldeo por inyección de paredes delgadas o para la fabricación de piezas de embalajes), estos tiempos aún son demasiado largos. Para tales "aplicaciones a gran velocidad" se utiliza el robot de gran velocidad tipo ERS, mencionado al principio.

Pero no todas las aplicaciones requieren la ejecución High-end. Para tomar las piezas inyectadas y depositarlas en una cinta transportadora, los manipuladores de la serie ER-HLi ofrecen una económica solución de automatización integrada, especialmente con máquinas sin columnas Engel en el margen de fuerzas de cierre de 200 a 6.000 kN. Este compacto aparato de toma puede montarse alternativamente en la placa portamoldes fija o en la móvil. Las piezas se depositan en la cinta transportadora integrada en la rejilla de protección de la máquina. La zona del molde queda bien accesible, ya que en caso de necesidad se puede desplazar la cinta transportadora.

El programa de servicio completo de la técnica de automatización Engel se completa mediante un amplio kit. Con el mismo se puede configurar individualmente el cabezal de recepción del robot según la geometría de la pieza. (Fig. 5).

Pero no todas las aplicaciones requieren la ejecución High-end. Para tomar las piezas inyectadas y depositarlas en una cinta transportadora, los manipuladores de la serie ER-HLi ofrecen una económica solución de automatización integrada, especialmente con máquinas sin columnas Engel en el margen de fuerzas de cierre de 200 a 6.000 kN. Este compacto aparato de toma puede montarse alternativamente en la placa portamoldes fija o en la móvil. Las piezas se depositan en la cinta transportadora integrada en la rejilla de protección de la máquina. La zona del molde queda bien accesible, ya que en caso de necesidad se puede desplazar la cinta transportadora.

El programa de servicio completo de la técnica de automatización Engel se completa mediante un amplio kit. Con el mismo se puede configurar individualmente el cabezal de recepción del robot según la geometría de la pieza. (Fig. 5).

Fig. 4: La nueva función del sistema "Softservo" permite una sensible guía de fuerzas de cada eje, adaptada a la respectiva tarea.

Foto: Engel

Fig. 5: Cabezal de recepción, especialmente equipado para la toma de piezas técnicas moldeadas.

Foto: Engel

Para más información: www.roegele.com

EMPRESAS O ENTIDADES RELACIONADAS

Roegele, S.A.

Siemens, S.A. - Smart Infrastructure