Tecnología Aoki para envases técnicos de alto valor añadido

La tecnología Direct Heatcon de Aoki mejora sustancialmente las características de los plásticos, gracias al estirado biaxial (efecto barrera y resistencia física) y consigue una estabilidad única en la producción de los envases, con repetitividad absoluta de las características y calidad de estos. Como el nombre de la propia empresa sugiere, Aoki Laboratorio Técnico es un laboratorio que otorga gran importancia a la investigación y el desarrollo de tecnologías creativas, con un objetivo principal, mejorar el mundo moderno en el que vivimos, priorizando salvar el medio ambiente.

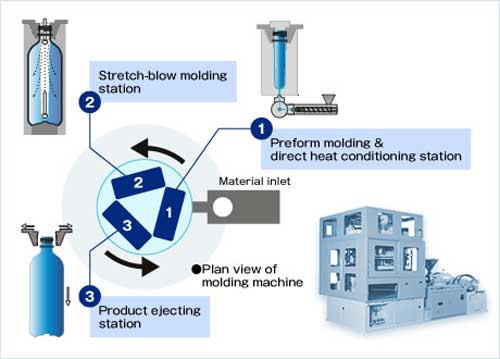

El sistema Direct Heatcom permite fabricar envases de plástico soplados, biorientados, partiendo directamente de material virgen en una sola máquina. Combinación en una sola máquina Aoki Híbrida de dos métodos de moldeo diferentes: inyección y estirado-soplado, para crear un método de moldeo de envases que no requiere de sistema de calentamiento de preformas. Aoki consigue producir envases cuyo coste es inferior al de una preforma inyectada.

En el mismo proceso de moldeo por inyección de la preforma, se acondiciona esta térmicamente, lo cual es decisivo en la precisión y alta resistencia de los productos de pared fina, haciendo innecesaria la estación de recalentado de la preforma. El calor residual distribuido homogéneamente en toda la masa de la preforma inyectada, permite que esta pase directamente a la estación de estirado-soplado, reduciendo drásticamente el consumo energético, acortando el tiempo de ciclo, y minimizando la necesidad de refrigeración (repercusión en la inversión en equipos más pequeños). Y no sólo es cuestión de temperatura residual, sino la distribución de ésta, lograda mediante el control preciso de la presión y velocidad de inyección, espesores de pared de la preforma, tiempo de enfriamiento y otros parámetros. Tras la inyección, la preforma es movida rápidamente a la estación de soplado-estirado, donde se genera en envase final, que posteriormente pasa a la estación de expulsión, totalmente acabado.

Diferentes soluciones técnicas se incorporan para maximizar la eficiencia de la máquina, como el movimiento simultáneo de apertura de la parte superior e inferior del molde de inyección, para acortar el tiempo de ciclo y, uniendo sus sistemas hidráulicos, reducir la potencia necesaria de la bomba (menor consumo).

La mesa giratoria actuada mediante servomotor que hace más estable el ciclo y minimiza el consumo. Reciclado del aire de soplado que en lugar de ser expulsado a la atmósfera se recoge en un depósito y se reutiliza para otros movimientos neumáticos, reduciendo el consumo de aire comprimido hasta en un 30%.

Productividad y ahorro de energía

La tecnología de las máquinas Aoki prioriza la reducción de etapas en el moldeo, reducción de energía consumida y tiempo de ciclo, obteniendo máxima calidad y productividad. La amplia experiencia en los más diversos sectores, permite fabricar envases con una óptima precisión en el cuello con orientación exacta de la rosca, cuellos más ligeros que incluso pueden ser soplados parcialmente con reducción de peso de hasta 3 gramos por envase y reducción de tiempo de ciclo de 3 a 5 segundos. En envases de boca ancha, Aoki permite fabricar sin costillas de refuerzo (pared lisa) para evitar la deformación, repartiendo de manera adecuada el material o botellas de perfil ovalado en los que se reparte la temperatura en las paredes de la preforma de manera determinada para que el reparto de material y espesor de pared sea óptimo durante el estirado-soplado. Envases de cuello descentrado respecto al cuerpo, o envases de cuello muy estrecho que permanecen muy estables y perfectamente homogéneos en el estirado-soplado.

Esta tecnología no se limita a los más difundidos envases de PET para todo tipo de bebidas carbónicas o no, alimentos, cosméticos, agua o farmacéuticos sino que son muchos los materiales que pueden ser empleados dependiendo del sector o empleo de estos. Por ejemplo el PC para bajo peso y alta resistencia a la temperatura o PP con excelente barrera, estanquiedad y resistencia y ligereza, para envases alimentarios, médicos o cosméticos, PA, PES y PPSU para biberones, PMMA y AS de claridad en contenedores de líquidos o salsas, Tritán para menaje, HIPS para alimentos ácidos y alcalinos, PE con alta resistencia química para lácteos y otras bebidas, PET-G, PCTA y PCTG para cosméticos por su apariencia similar al cristal, resistencia química y de impacto, COC y COP para química y farmacéutica, PEN con alta barrera para el gas o PLA, biodegradable, y PET 100% reciclado, que se emplea para envases para la industria química con una máquina específica de Aoki que trabaja con material 100 reciclado proveniente de la trituración de envases de PET.

Casi 30 modelos diferentes de máquinas de diferentes tamaños capacidades y configurables para las diversas aplicaciones forman la gama de máquinas de estirado-soplado de Aoki, firma que diseña no sólo las máquinas, 100% fabricadas en Japón con componentes y materiales japoneses, sino también los moldes, gracias a la alta capacidad tecnológica de su planta de Nagano (Japón), una de las más avanzadas del mundo en este sector. Centrotécnica - C.T. Servicio, S.A. representa a Aoki para todo el territorio español.