Eurecat lidera tres proyectos europeos para impulsar nuevos componentes de acero de alta resistencia

El centro tecnológico Eurecat lidera tres proyectos europeos que, con un presupuesto total de 8,2 millones de euros, impulsan nuevas soluciones de componentes de aceros avanzados de alta resistencia para el diseño de vehículos ligeros en el sector de la automoción y de grandes aerogeneradores más resistentes y económicos para la energía eólica marina.

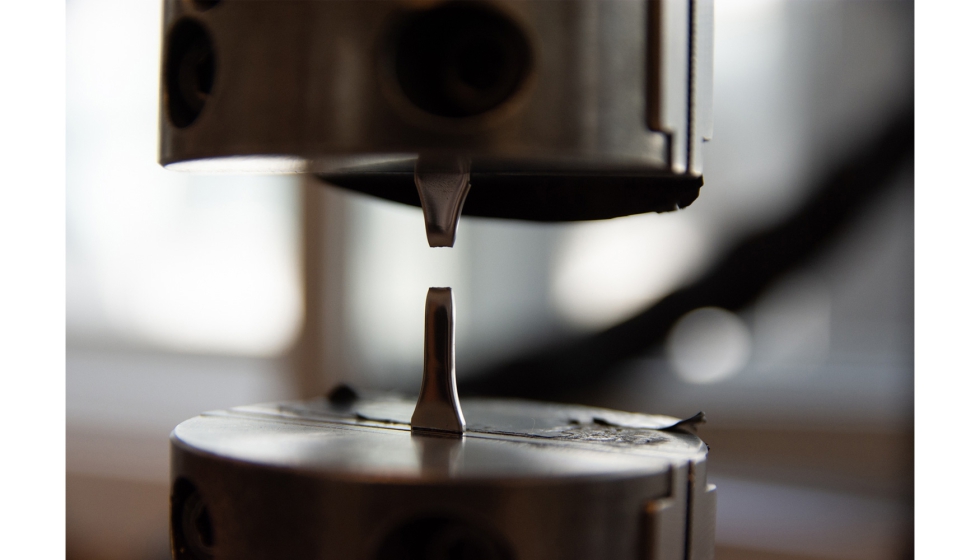

En concreto, el proyecto europeo H2FORM3G, coordinado por Eurecat y con un presupuesto de casi 2,9 millones de euros, estudia el efecto del hidrógeno en la fabricación de componentes de aceros avanzados de alta resistencia de tercera generación para su implementación en el diseño de vehículos más ligeros.

El uso de los aceros de alta resistencia permite reducir el peso de los vehículos entre un 10 y un 20 % gracias a sus propiedades mecánicas mejoradas, pero, al mismo tiempo, estos aceros son más susceptibles a la fragilización por hidrógeno, que puede provocar una fractura prematura de los componentes fabricados con estos materiales.

Por este motivo, el consorcio H2FORM3G, formado por once socios de cuatro países europeos, proporcionará las herramientas necesarias para prevenir el riesgo de generación de grietas durante el conformado de componentes de automoción. Para ello, el proyecto combinará estudios exhaustivos del efecto del hidrógeno en la microestructura de los aceros con nuevas metodologías avanzadas de caracterización, como la utilización de la radiación sincrotrón y modelos predictivos.

Como señala la coordinadora del proyecto y responsable de la Línea de Corrosión y Degradación de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Sílvia Molas, “las nuevas metodologías de caracterización y modelos predictivos que se estudiarán en el proyecto contribuirán a acelerar el diseño y optimización de componentes de automoción de acero más ligeros. Al mismo tiempo, se optimizará la seguridad en caso de colisión gracias a un mejor conocimiento del comportamiento de estos materiales, evitando que se formen grietas durante su conformado”.

Uno de los tres proyectos europeos es H2FORM3G, dotado con 2,9 millones de euros, que estudia el efecto del hidrógeno en la fabricación de componentes de aceros avanzados de alta resistencia para el diseño de vehículos más ligeros

Nuevos métodos de caracterización y simulación para la industria de la automoción

Por otra parte, Eurecat coordina el proyecto europeo Steel4Fatigue, que explora nuevas soluciones optimizadas para componentes dinámicos de los vehículos como el chasis y las ruedas, entre otros, mediante la introducción de nuevos aceros de alta resistencia y tecnologías para reducir el peso de camiones y coches.

De acuerdo con el investigador de la Unidad de Materiales Metálicos y Cerámicos de Eurecat y coordinador del proyecto, Sergi Parareda, Steel4Fatigue aportará a la industria “nuevos métodos de caracterización y simulación que permitirán desarrollar y aplicar nuevos aceros de alta resistencia a estructuras sometidas a cargas cíclicas. Así, los resultados del proyecto contribuirán a la consolidación del acero como solución ligera, rentable y sostenible para el futuro de la movilidad”.

El proyecto, con un presupuesto de unos 2,7 millones de euros, cuenta en su consorcio con once socios de España, Suecia, Italia, Rumanía y Francia referentes del ámbito de la investigación, la tecnología y la industria.

El consorcio Steel4Fatigue, con un presupuesto de unos 2,7 millones de euros, explora nuevas soluciones optimizadas para componentes dinámicos de la industria de la automoción para reducir el peso de camiones y coches.

Nuevas soluciones para incrementar la competitividad de la generación de energía eólica marina

Finalmente, el proyecto DURALINK, liderado también por Eurecat, desarrolla nuevas soluciones para ampliar la vida útil de uniones soldadas y cadenas de acero de los aerogeneradores de nueva generación, reduciendo su peso y haciéndolas más resistentes a la corrosión a la vez que se disminuye su coste de mantenimiento de forma que se incremente la competitividad de la generación de energía eólica renovable en alta mar.

En concreto, el proyecto identificará oportunidades de diseño para la optimización de estructuras flotantes marinas, resultando en una reducción de los gastos de capital y operativos de los nuevos aerogeneradores marinos. Además, innovará en ámbitos como los recubrimientos de protección para minimizar la corrosión en las estructuras, la estimación de la vida de componentes y estructuras de soporte y en nuevos modelos predictivos de degradación mecánica.

El proyecto DURALINK se implementa con el fin de “dar respuesta a los retos estructurales y de evaluación de la integridad de las grandes estructuras de soporte y cadenas de anclaje que mejorarán las plataformas flotantes para la generación eólica marina del futuro, ya que se prevé que incrementen significativamente su escala con mayores turbinas para conseguir la reducción del coste de la energía producida”, explica el coordinador del proyecto e investigador de la Línea de Corrosión y Degradación de la Unidad de Materiales Metálicos y Cerámicos de Eurecat, Amadeu Concustell.

Los resultados del proyecto, que tiene un presupuesto de más de 2,6 millones de euros y cuenta con la participación de siete socios de cuatro países europeos, se transferirán a los sectores industriales de la energía eólica, de la siderurgia y de la industria pesada. También se compartirán con organismos de estandarización, para fomentar el uso de los nuevos recubrimientos y aceros de alta resistencia desarrollados en el proyecto en aerogeneradores flotantes.

Con un presupuesto de 2,6 millones de euros, DURALINK desarrolla nuevas soluciones para ampliar la vida útil de las uniones soldadas y cadenas de acero que se aplicarán a grandes aerogeneradores de última generación para la eólica marina,

Las tres iniciativas, que se desarrollarán hasta el 2027, cuentan con la financiación del Fondo de investigación para el carbón y el acero (RFCS) de la Unión Europea.