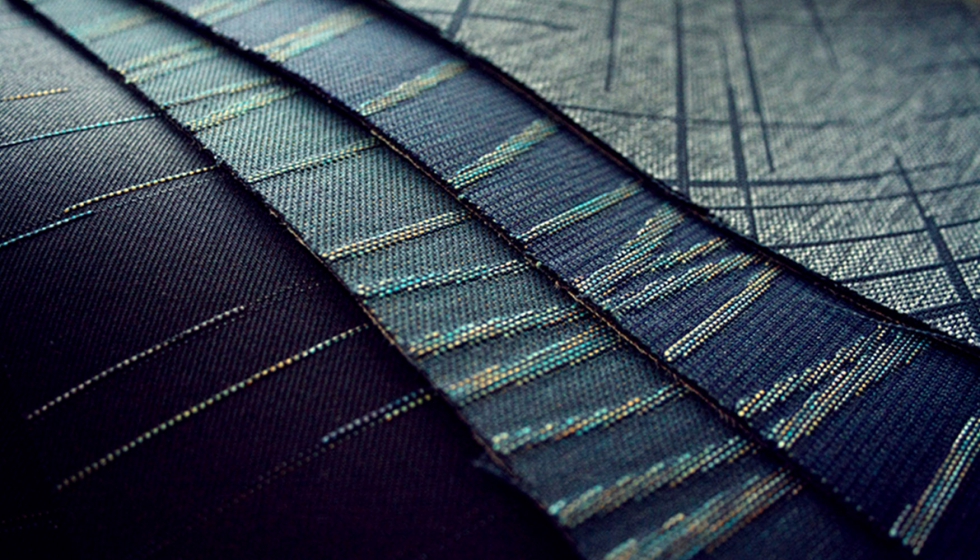

Nuevos tejidos que mejoran el confort de los ocupantes de los automóviles

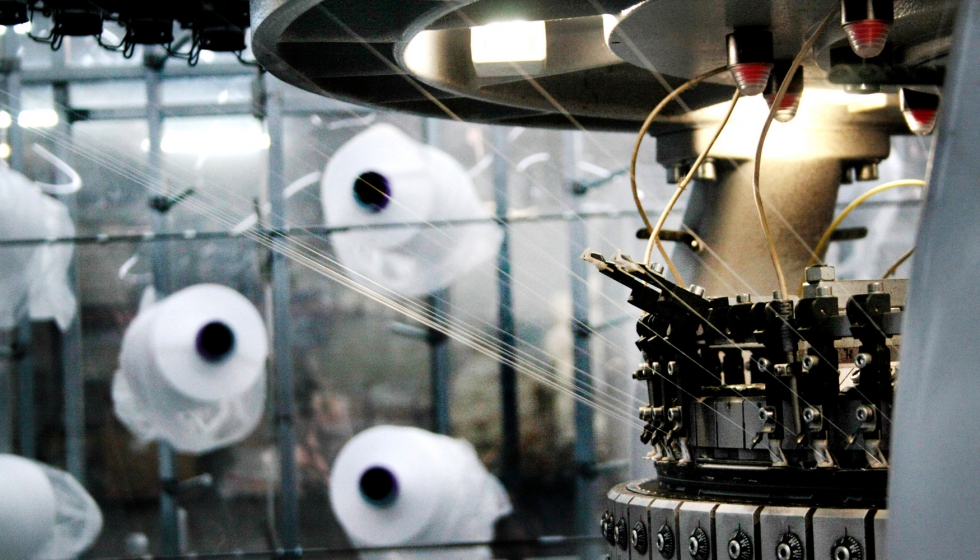

La empresa Centro tecnológico de Grupo Copo (Cetec) y el centro tecnológico Eurecat están ensayando en nuevos tejidos para la mejora del confort de los ocupantes de los automóviles. Se trata de un proyecto enmarcado en el consorcio TexCONfiv, constituido para conseguir prototipos textiles con mejoras en su aplicación, ergonomía y confort, conductividad térmica, transpirabilidad, acústica y sostenibilidad.

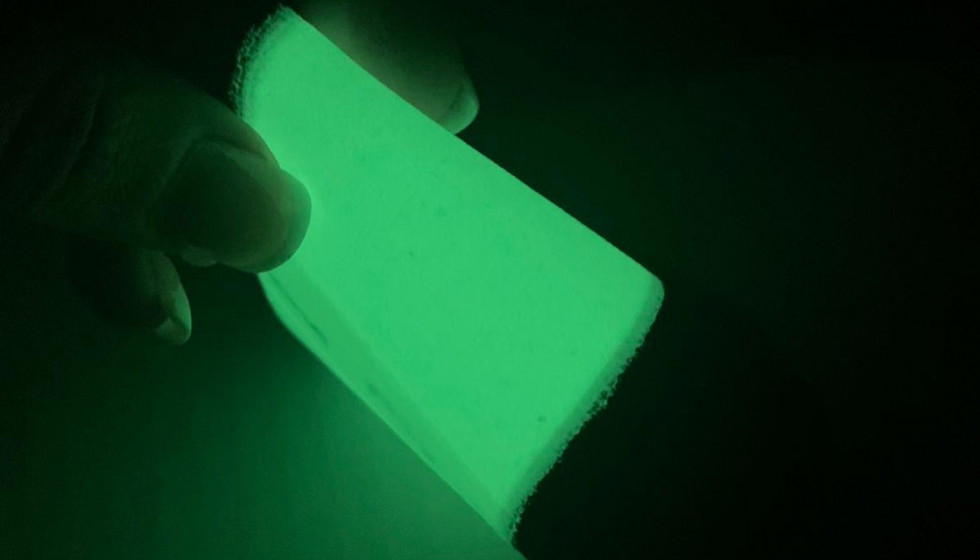

En el marco del consorcio TexCONfiv, Eurecat y Grupo Copo han desarrollado e imprimido pastas fosforescentes sobre tejidos utilizados en el interior del automóvil para conseguir altas prestaciones lumínicas en condiciones nocturnas.

El consorcio cuenta con un presupuesto de 593.149 euros y está liderado por Cetec, con el objetivo de avanzar en el desarrollo de nuevos tejidos para el interior del automóvil, con aplicaciones en el nicho de mercado del sector hogar, en formatos como colchones y almohadas.

La ventaja de este tipo de recubrimientos fosforescentes es que “no requieren de una electrónica adicional para que emitan luz”, lo que “permite obtener visibilidad en condiciones nocturnas sin ningún consumo energético para el vehículo”, explica la investigadora de Impresión Funcional y Dispositivos Integrados de Eurecat Marta Sanz.

Durante el primer año, también se han investigado las formulaciones para una duración de fosforescencia adecuada para el confort lumínico y los parámetros de la estructura del tejido que influyen en una buena gestión del sonido para el confort acústico, así como los materiales y las estructuras más adecuadas para la transferencia térmica y la circulación del vapor de agua, en la línea del confort térmico. En cuanto a la ergonomía, el consorcio estudia cómo incorporar en los tejidos los materiales que deben permitir una adaptación del asiento a la configuración física de cada ocupante.

Según explica el director de I+D de Grupo COPO, Arturo González, el resultado de la investigación “será un prototipo textil en el que se habrá mejorado su aplicación, ergonomía y confort, conductividad térmica, transpirabilidad, acústica y en el que se habrá optimizado su sostenibilidad”.

En palabras de la directora de Tejidos Funcionales de Eurecat, Virginia García, el proyecto cuenta con la “amplia experiencia que suman Cetec y Eurecat en el desarrollo de soluciones textiles de altas prestaciones y con requisitos muy complejos, que garantizan el correcto desarrollo del proyecto” y la consecución de sus objetivos identificando áreas de especialización complementarias, además de mantener “como referencia el requisito de bajo coste de fabricación que demanda el sector de la automoción”.

Para ello, Cetec aporta su conocimiento en la creación, desarrollo y producción de textiles técnicos innovadores, para diferentes aplicaciones, que van desde asientos, paneles de puertas, apoyabrazos y reposacabezas hasta techos, pilares y techos solares.

Por su parte, Eurecat, como agente experto en I+D+i, lidera el diseño y el desarrollo de estructuras que mejoren el confort lumínico, acústico, térmico y ergonómico de los tejidos, con la finalidad de desarrollar soluciones textiles que cubran las necesidades, no solo del sector automovilístico, sino también de los usuarios de los vehículos y de toda la cadena de valor y del tejido industrial.

El presente proyecto TexCONfiv está alineado con las prioridades establecidas en los Retos del Programa Estatal de I+D+i orientada a los Retos de la Sociedad, y más concretamente, al Reto centrado en el transporte inteligente, sostenible e integrado.

22 kilos de textiles en un automóvil mediano

En total, un automóvil mediano utiliza unos 22 kilos de textiles, de acuerdo con información obtenida en www.fibre2fashion.com, los cuales deben cumplir con una serie de normas de calidad y requerimientos técnicos. Adicionalmente, los textiles usados en la industria automotriz son sometidos a una serie de pruebas que miden todo tipo de resistencias físicas para poder determinar su comportamiento en las circunstancias más extremas.

En este escenario, los fabricantes textiles, independientemente de donde estén localizados, deben elaborar sus productos bajo las normas técnicas que rigen, en cada uno de los países de donde proviene la marca de vehículos, en los cuales los textiles van a ser instalados e incluso, en muchos casos deben cumplir las normas técnicas de los países donde esos vehículos han sido ensamblados y hacia dónde van a ser exportados.

A medida que ha ido evolucionando el diseño de los asientos, los tejidos que los cubren también lo han hecho. En la actualidad, los materiales que se usan para forrar la gran mayoría de los asientos son de una excelente calidad, la cual es incrementada en la medida que aumenta la gama del automóvil.

Los textiles usados en los habitáculos de los vehículos actuales están fabricados principalmente de poliéster, por su rentabilidad y fácil acceso y cumplimiento con prácticamente todos los estándares de calidad requeridos por la industria automotriz.

En este sentido, las telas de los asientos deben ser capaces de soportar miles de usos, bajo el sol abrasador del desierto, a temperaturas por debajo de cero y tolerar la acumulación de humedad en climas cálidos y húmedos sin dañar o deslucir la tela del asiento.

Por otra parte, casi todas las compañías utilizan telas que no solo inhiben el crecimiento de bacterias, sino que también mejoran la calidad del aire mediante la eliminación de olores, incluso los causados por compuestos orgánicos volátiles. Asimismo, el confort y la estética también juegan un papel muy importante.

Actualmente, se está trabajando además en textiles que puedan cambiar de color para evitar la monotonía y en tejidos con fibras sensoriales que puedan detectar el nivel de alcohol del conductor y generar un comando que impida que el vehículo se mueva. También se investiga en materiales textiles livianos que podrían reducir a más de la mitad el peso promedio actual de 22 kilos por coche.

El proyecto TexCONfiv ha sido financiado a través de la convocatoria Retos de Colaboración 2017 por el Ministerio de Ciencia, Innovación y Universidades y la Agencia Estatal de Investigación y cofinanciado por el Fondo Europeo de Desarrollo Regional (FEDER).