Un ‘mapa de carreteras’ de herramientas de corte efectivas para la industria de automoción

Se espera que los fabricantes de automoción ofrezcan al usuario coches con equipamiento de última generación y un rendimiento óptimo, todo a un precio asequible. Pero… ¿cómo reducir los costes de producción?

Para lograr este difícil objetivo y reducir el precio final sin comprometer la calidad, las empresas de automoción buscan constantemente la manera de reducir sus costes de producción, que son los que mayor peso tienen en el coste global. Los fabricantes de herramientas de corte se encargan de identificar métodos efectivos para reducir estos costes de producción. Iscar, después de una intensa labor de análisis y búsqueda, recomienda desglosar el objetivo global en dos:

- Incrementar la productividad de la planta de fabricación implementando medidas para maximizar la eficiencia de los procesos

- Disminuir el Coste de Producción Unitario (CPU) mejorando la estructura de las herramientas de corte

Incremento de la productividad

Los procesos de mecanizado de metal se pueden dividir en dos: el tiempo contacto de las herramientas de corte durante el proceso de arranque con el material de la pieza, por un lado, y los movimientos en vacío de las herramientas por otro, esta última fase engloba los movimientos de aproximación, retirada y cambios de las herramientas.

Operación de mecanizado

La aplicación de las condiciones de corte adecuadas es un factor clave del mecanizado. Los fabricantes recomiendan los parámetros de corte en base a su rica experiencia y al conocimiento de los procesos de mecanizado a nivel de microestructuras.

Para cubrir estas necesidades, Iscar ha desarrollado la aplicación ITA de selección de herramientas online. El usuario introduce los datos y limitaciones del trabajo a realizar y obtiene una relación de las herramientas más adecuadas para llevarlo a cabo. La aplicación selecciona la mejor solución disponible, que comprende, además de la herramienta óptima (incluyendo profundidad y ancho de corte y número de pasadas), las condiciones de corte, requisitos de potencia y resultados de productividad de cada opción.

Las posibles soluciones se clasifican según el índice de extracción de metal (MRR), que es directamente proporcional a la productividad. Los usuarios pueden utilizar la base de datos principal para aplicar la última tecnología y óptimas condiciones de corte y así obtener una elevada productividad con la máxima eficiencia y el mínimo coste.

Movimientos en vacío

No podemos obviar los movimientos en vacío durante el mecanizado, ya que son tiempos muertos que implican un coste. Iscar aborda este tema recomendando a los fabricantes la revisión de los procesos tecnológicos y la utilización de herramientas combinadas, para así reducir el número de movimientos en vacío de la herramienta.

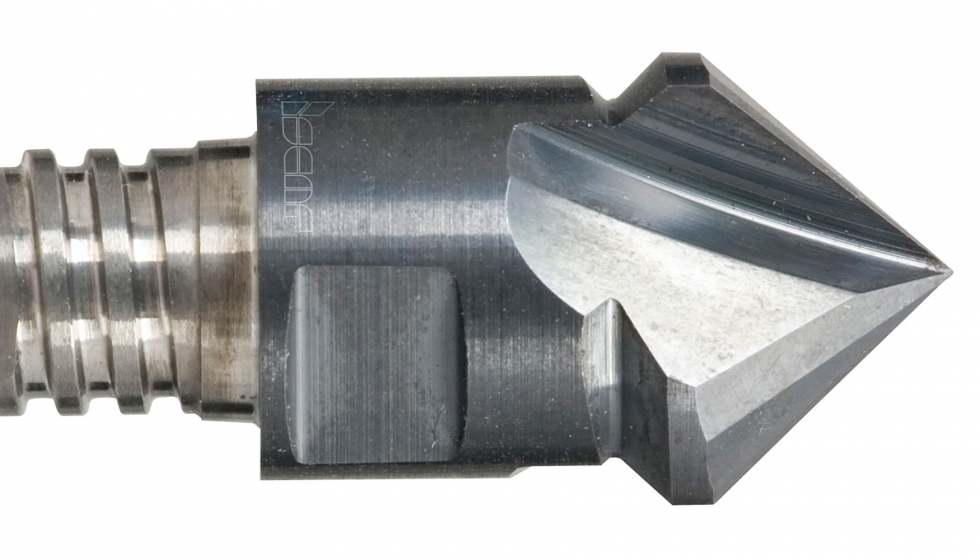

Herramientas combinadas, una gran solución

Dado que los modernos procesos tecnológicos necesitan docenas de herramientas, este aporte a la optimización de la producción es muy importante. El diseño de cada una de las herramientas combinadas se realiza considerando los parámetros del centro de mecanizado, como el máximo diámetro de corte, el límite de velocidad del husillo y la potencia entre otros.

La figura 1 muestra como ejemplo, una herramienta combinada Iscar para el mecanizado de un portamanguetas de fundición. La misma herramienta puede realizar operaciones de taladrado, chaflanado anterior y posterior, escuadrado y fresado posterior. La duración del ciclo de mecanizado se reduce significativamente, hasta un 60%. Se eliminan 3 cambios de herramienta y se reducen los desplazamientos de aproximación de forma drástica. El diseño de herramientas combinadas junto a máquinas de varios husillos son soluciones inmejorables en la drástica reducción de los tiempos en vacío.

Ahorro de espacio

La utilización de herramientas combinadas también reduce la capacidad necesaria de almacenaje, siendo esto muy importante cuando el espacio en la máquina y el taller es reducido. La capacidad de almacenaje es proporcional al tamaño de la máquina, que a su vez afecta a los costes. Las figuras 2, 3 y 4 muestran diferentes herramientas combinadas Iscar.

Reducción del coste producción unitario (CPU)

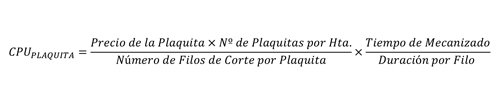

La cuestión fundamental para los fabricantes de automóviles es el coste unitario por pieza, y las herramientas de corte son un factor variable que influye en este parámetro.

El precio del cuerpo de la herramienta en sí no se considera un valor importante en el cálculo de los costes de una pieza, tienen una vida muy dilatada y si su diseño es modular reducen los costes en caso de accidente, no se consideran como consumibles, aunque por supuesto afecta al coste final, pero, como se muestra en la siguiente ecuación, el número de filos de corte por plaquita sí es muy significativo, en el caso de que las haya. Esta ecuación sirve para calcular el efecto del precio de la plaquita en el CPU final y aclara la relación entre los diferentes parámetros de las partes desechables (plaquitas) de la herramienta. El concepto está claro: el ‘número de filos de corte por plaquita’ el denominador de la fracción, por lo que cuanto mayor sea éste, menor será el CPU.

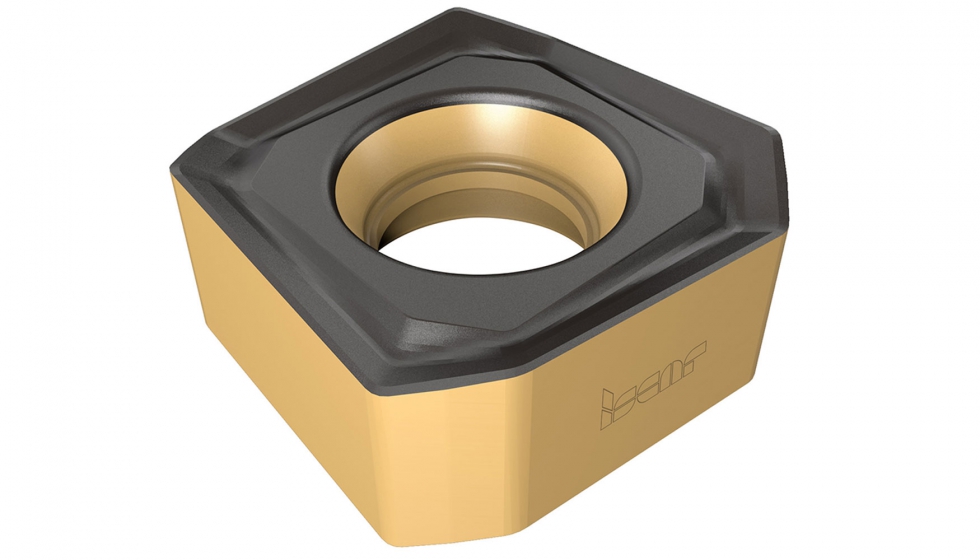

Las compañías líderes aplican este concepto para crear productos de nueva generación con múltiples filos de corte, como la gama de productos Heliqmill de Iscar, una familia de fresas con tres filos de corte, resultado de la evolución de la conocida línea Heli2000. En este caso, se ha adaptado la plaquita radial HeliIQmill HM90 ADCT 1505 a la Heli2000, de dos filos de corte, para que tenga tres, convirtiéndose en la plaquita radial triangular HM390 TDKT 1907 HeliIQmill con 3 filos de corte, manteniendo el mismo rango de precios. El parámetro ‘duración por filo de corte’ de la ecuación es inversamente proporcional al CPU, lo que significa que el CPU disminuye a medida que la duración aumenta.

Existe una amplia gama de propiedades, como la estabilidad del proceso, el correcto tratamiento del filo de corte y un estricto control de calidad, que se consideran esenciales para mantener la competitividad, junto con la búsqueda y desarrollo de nuevos materiales y su implementación.

Herramientas que superan el reto

La cooperación sinérgica entre compañías fabricantes de automóviles y de mecanizado, en lo que a turbocompresores se refiere, muestra un valioso ejemplo de esta estrategia, en la que ambas partes han realizado considerables esfuerzos para optimizar y estabilizar el proceso tecnológico de la producción de alojamientos de turbina. La materia prima más utilizada era el acero DIN 1.4848, un acero fundido austenítico muy resistente al calor, pero la racionalización de las fuerzas y la reducción de costes han hecho necesario buscar alternativas más económicas, como los aceros austeníticos fundidos resistentes al calor DIN 1.14837 y DIN 1.4826, de más baja maquinabilidad.

Las empresas dedicadas al mecanizado de metales buscan soluciones para este nuevo reto. Iscar lo ha logrado integrando la nueva calidad específica MS32 con la correcta geometría y tratamiento del filo de corte para fabricar herramientas que permitan mejores condiciones de corte y la máxima duración de la plaquita, incluyendo la plaquita radial con 8 filos de corte S845 SNHU 13 MS32 (figura 6). Y el mercado se beneficia de estas nuevas herramientas propias para la fabricación de alojamientos de turbinas.

Por el buen camino

Queda demostrado que la colaboración del fabricante y el usuario ha abierto un nuevo camino en el desarrollo de herramientas y cómo Iscar aplica sus vastos recursos intelectuales para crear herramientas combinadas inteligentes para aumentar la productividad y reducir el coste unitario. La colaboración entre mecanizadores y fabricantes de herramientas es cada vez más imprescindible, la complejidad de los materiales, avances técnicos y la actual evolución es imparable e inasumible en solitario por el mecanizador. El mercado de la automoción se beneficia de nuevas aplicaciones, sin dejar el camino de la bajada de costes con el óptimo rendimiento.