Los sistemas CAD/CAM allanan el camino a las empresas de construcción de moldes

La fabricación asistida por ordenador ofrece significativas ventajas con respecto a los métodos más tradicionales de control de equipos de fabricación. Por lo general, los equipos CAM conllevan la eliminación de los errores del operador y la reducción de los costes de mano de obra. Sin embargo, la precisión constante y el uso óptimo previsto del equipo representan ventajas aún mayores. Por ejemplo, las cuchillas y herramientas de corte se desgastarán más lentamente y se estropearían con menos frecuencia, lo que reduciría todavía más los costes de fabricación. Frente a este ahorro pueden aducirse los mayores costes de bienes de capital o las posibles implicaciones sociales de mantener la productividad con una reducción de la fuerza de trabajo. Los equipos CAM se basan en una serie de códigos numéricos, almacenados en archivos informáticos, para controlar las tareas de fabricación. Este control numérico por computadora (CNC) se obtiene describiendo las operaciones de la máquina en términos de los códigos especiales y de la geometría de formas de los componentes, creando archivos informáticos especializados o programas de piezas. La creación de estos programas de piezas es una tarea que, en gran medida, se realiza hoy día por software informático especial que crea el vínculo entre los sistemas CAD y CAM.

Las características de los sistemas CAD/CAM son aprovechadas por los diseñadores, ingenieros y fabricantes para adaptarlas a las necesidades específicas de sus situaciones. Por ejemplo, un diseñador puede utilizar el sistema para crear rápidamente un primer prototipo y analizar la viabilidad de un producto, mientras que un fabricante quizá emplee el sistema porque es el único modo de poder fabricar con precisión un componente complejo. La gama de prestaciones que se ofrecen a los usuarios de CAD/CAM está en constante expansión, al combinar una amplia gama de actividades asistidas por ordenador, que pueden incluir el control de existencias, el cálculo de costes de materiales y el control total de cada proceso de producción. Esto ofrece una mayor flexibilidad al fabricante, permitiendo a la empresa responder con mayor agilidad a las demandas del mercado y al desarrollo de nuevos productos.

También existe el error de pensar que todos los sistemas pueden hacer lo mismo, aunque sea de diferente manera, y en el mismo tiempo, aproximadamente. Y esto no es cierto. Un simple ahorro de 1 hora diaria de un sistema CAM frente a otro supone un diferencial de un 20% más de productividad en ese puesto, puesto que en esa hora se continúan haciendo cosas. Supone un ahorro de 200 horas por turno al año, horas disponibles para hacer otras tareas, creando un diferencial de 400 horas. Esto debería hacernos pensar muy seriamente la compra más barata no es la mejor inversión ni de lejos. Ya no hablamos de la diferencia en costes de programar a través de CAD/CAM o a pie de maquina por un operario.

Ventajas en la adquisición de un sistema CAM

- Factor tiempo: Evita que el operario pierda el tiempo programando. Además, mientras la maquina está trabajando, el operario puede ir calculando otro plano o pieza en el CAM.

- Control del mecanizado: Optimizando tipos de mecanizado, consiguiendo una mayor calidad de acabados. Pudiendo probar varias trayectorias o herramientas diferentes, con el fin de optimizar tiempos y costes.

- Evitar errores de programación. Es de sobra sabido el coste que supone una reparación de una maquina o que en la última fase del mecanizado de la pieza se cometa un error y no se pueda aprovechar, habiendo perdido material, horas de máquina, tiempo de programar a mano y la consecuencia de no cumplir plazos.

- Facilidad programación desde el CAM hacia la maquina: Independientemente del tipo de control que lleve, esto evita la dependencia a la hora de comprar una maquina por limitaciones técnicas.

- Crear y salvaguardar el patrimonio tecnológico de la empresa: Muchas veces se forman operarios que, con el tiempo, pueden derivar a otra empresa. Todo ese tiempo invertido de formación se va con ellos. El hecho de tener un patrimonio tecnológico propio salvaguarda la empresa de depender en exceso de estas delicadas situaciones ya que toda la base se queda en la misma.

- Trazabilidad: Cada vez más el mercado es más competitivo y obliga a tener un seguimiento de la pieza, desde la entrada del proyecto o plano, hasta la entrega o término de la pieza. Con el CAM se pueden tener esos datos de una forma más controlada.

- Calculo de presupuestos: Una vez obtenido el CAD, a través de la simulación en el CAM, pueden obtenerse tiempos estimados del coste de mecanizar esa pieza. Controlando así tanto al operario, como el tiempo de mecanizado.

- Búsqueda de nuevos mercados: Posibilidad de ampliar la cartera de clientes, ofreciendo tipos de mecanizado que actualmente son muy costosos de programar a mano y no permite a la empresa ser competitivos o directamente no permite aportar las soluciones con los medios disponibles.

Del producto de alta calidad a la producción en serie.

Modelos exclusivos para productos en serie

Entre ellos pueden mencionarse, por ejemplo, los moldes de inyección complejos y costosos con los que se fabrican de forma rápida y económica productos de plástico como teléfonos móviles, cafeteras o taladradoras.

El sector de la moderna construcción de herramientas y moldes tiene que enfrentarse a muchos retos. De su experiencia depende en gran medida la eficiencia, rentabilidad, pero también la calidad que puede alcanzar la producción en serie.

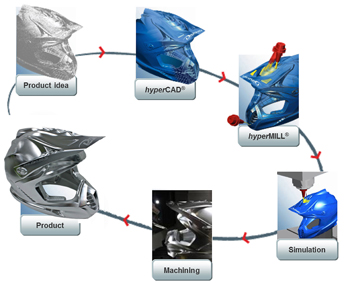

Desde el modelado, el ensayo o la asistencia en el proceso de introducción de nuevas herramientas hasta la optimización y el mantenimiento de las herramientas empleadas y la fabricación de la serie piloto, los sistemas de CAM allanan a las empresas de construcción de herramientas y moldes el camino hacia el éxito.

CAD CAM en moldeo por inyección

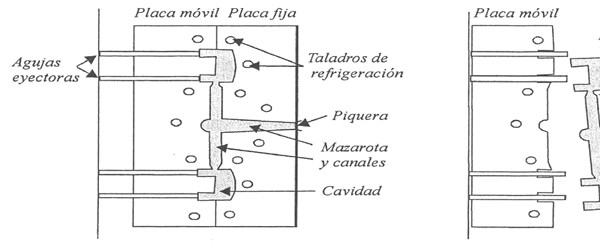

El proceso de la fabricación de un molde, sea del sector que sea, automóvil, juguetes, etc., nace en una idea que se diseña en un boceto, sea papel o a través de CAD y se pretende obtener una serie de piezas, iguales, a través de un molde de figura o figuras. El molde tendrá su propia estructura, dependiendo del tipo de material que vayamos a inyectar.

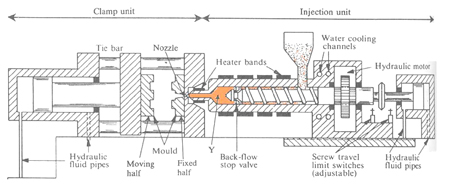

El modelo por inyección es el más utilizado con materiales poliméricos y es de tipo discontinuo, mediante llenado a presión del molde + enfriamiento + desmoldado.

- Aplicación:

- Termoplásticos cristalinos

- Duro plásticos

- Elastómeros

- Molde:

- Dividido en 2 semimoldes o más partes. Pueden incluir cavidades para moldear varias piezas en un mismo tiro.

Como posiblemente exista un número de lectores especializados en este sector, y que conocen todas las variantes y aplicaciones del molde, no voy a profundizar en este tema. Lo que sí sabemos es que para poder moldear la figura o figuras que necesitamos, es necesario que exista dicha figura o cavidad con la forma que deseamos obtener. Aquí es donde podemos ayudar al profesional.

A modo de ejemplo: Azimut, el fabricante de yates mayor de Europa y el tercero del mundo

Los constructores de barcos eligieron hyperMILL por su manejo, el elevado número de estrategias de fresado disponibles, la elevada flexibilidad del sistema respecto a cada aplicación y la práctica función para importar datos de CAD a través de la interfaz IGES. Los yates de alta mar son productos cargados de emotividad, al igual que los coches deportivos. Quien está dispuesto a pagar su precio recibe a cambio técnica de gran calidad pero también estética, diseño y funcionalidad. Lo que también tiene gran importancia es la longitud del barco. Si a finales de los años 90 las embarcaciones de 50 metros de eslora eran algo admirable, dentro de poco lo serán las de 100 metros.

El grupo italiano Azimut-Benetti compite desde hace años en este sector. Azimut construye yates de 12 a 35 metros (39 a 116 pies) de longitud y embarcaciones deportivas de 13 a 31 metros (43 a 103 pies). La producción se concentra en dos sedes italianas: Avigliana (cerca de Turín) y Viareggio. Las partes más importantes de la embarcación se fabrican en fibra de vidrio. El modelado con un sistema de CAD 3D (Unigraphics), las exigencias de calidad cada vez mayores y la presión sobre los costes llevaron ya hace años al empleo de máquinas de control numérico. Para suministrar a los mismos programas de CN óptimos, la empresa buscaba un sistema de CAM y optó por hyperMILL Expert (la completa variante de este software de CAM), con funciones 2D y 3D y tecnología de operaciones. Como complemento, Azimut emplea el indexado multi-ejes, el ciclo de repasado de 5 ejes, el acabado de perfiles de 5 ejes, el mecanizado de contornos de 5 ejes, el fresado frontal ISO de 5 ejes y el acabado de planos, por nombrar solo las estrategias más importantes. En general, el empleo del sistema de CAM se valora muy positivamente: No solo mejoró la calidad de las embarcaciones sino también la parte económica, a través de tiempos de producción menores e, incluso, de un desarrollo más rápido, ya que la nueva cadena de fabricación permitía también fabricar los modelos correspondientes más rápidamente.

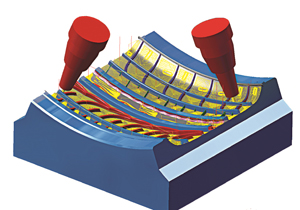

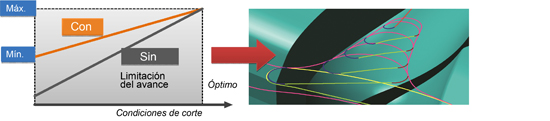

HyperMaxx, trayectorias óptimas para HPC

HyperMaxx aporta un corte de (HPC) o alto rendimiento de mecanizado para el desbaste. Ello supone una alta tasa de arranque del material y mayor velocidad en el arranque y de avance que los métodos convencionales de mecanizado, gracias a la tecnología de las herramientas ‘state-of-the-art’.

Optimiza individualmente la vida de la Herramienta y el tiempo de mecanizado y asegura que la carga de la herramienta también se mantiene constante en las esquinas y que la vida de las herramientas de fresado está totalmente explotada. Con esta herramienta es posible mecanizar acero duro a doble o triple velocidad de corte, multiplicándose todavía más en el caso del aluminio.

Por otra parte, también permite alcanzar la velocidad máxima de arranque de material gracias al mecanizado mediante fresado sincronizado y dinámico. En resumen, HyperMaxx genera trayectorias trocoidales para evitar el corte completo, lo que supone un impacto significativo en la vida de la herramienta y en el tiempo de mecanizado y desbaste y no requiere de ajuste de posprocesadores.