Roegele, S.A. - Software para la industria del plástico

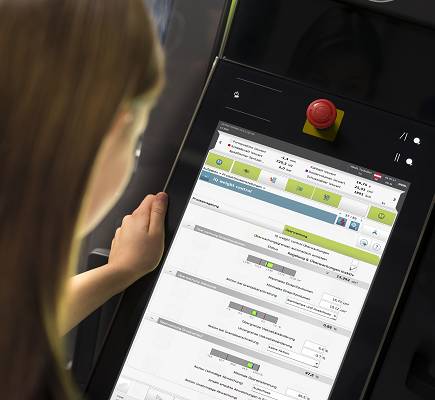

Engel iQ weight monitor

Software de supervisión de los procesos de moldeo por inyección: incluido en todas las máquinas de moldeo por inyección

Para supervisar y optimizar los procesos de moldeo por inyección se emplean cifras que se determinan cíclicamente. Si en el pasado lo más importante eran los movimientos de los ejes, los tiempos y las fuerzas necesarios para ello, iQ weight monitor da un gran paso adelante. El software de supervisión de Engel genera cifras que permiten extraer conclusiones sobre la calidad que se puede esperar de las piezas. iQ weight monitor se incluye de forma estándar en todas las máquinas de moldeo por inyección de Engel.

Durante el desarrollo de iQ weight monitor, Engel se centró sobre todo en el llenado de las cavidades. El operario de la máquina introduce una posición inicial, un perfil de velocidad y un punto de conmutación como parámetros para la carrera del husillo. A partir de ellos, el control de la máquina determina los parámetros de referencia que cumplirá el regulador de inyección. La distribución de la presión resultante depende tanto de la velocidad como de la cantidad de fundido presente en la entrada del husillo, de la fluidez del material y de la resistencia al flujo a lo largo de la boquilla, el canal caliente y la cavidad. Debido a la diversidad de las posibles influencias, existe una distribución de presión característica para cada aplicación. Las desviaciones detectadas en la práctica que se deriven de una o más influencias no se reflejan solo en la calidad de la pieza moldeada, sino que modifican la curva de presión. Por ello, el trazado de la curva de presión sirve para supervisar la calidad de forma indirecta.

En cada inyección, iQ weight monitor determina tres cifras: el volumen de inyección, los cambios en la viscosidad del fundido y el nivel de coincidencia de la distribución de presión con la curva de referencia.

El volumen de inyección es la cifra clave, ya que depende directamente del peso de la inyección. Se encarga de que se inyecte más o menos material en la cavidad dependiendo de los cambios en el comportamiento de cierre de la válvula antirretorno.

La segunda cifra, la fluctuación de viscosidad, es relevante porque la viscosidad es lo que define la capacidad de fluir del fundido, lo que a su vez determina el volumen de inyección. Las fluctuaciones de viscosidad pueden producirse, por ejemplo, por desviaciones de la carga de material, de la proporción de reciclado, del nivel de humedad o por cambios en la temperatura.

En tercer lugar, el nivel de coincidencia de la curva de presión proporciona valiosos datos que pueden indicar otras interferencias en la inyección. Un valor que presente una gran discrepancia puede significar que el proceso está mal ajustado o que se ha formado un tapón frío en la boquilla.

Dado que el iQ weight monitor ya calcula los parámetros durante la inyección, el sistema ofrece la posibilidad de ajustar correctamente los valores en caso de discrepancia en el mismo ciclo para evitar proactivamente los desperdicios. Para estos ajustes en línea, Engel ha desarrollado su propio software. iQ weight control ajusta el punto de conmutación y el perfil de presión posterior en cada ciclo al estado correspondiente, manteniendo así constante el volumen de inyección.

La capacidad de iQ weight control de controlar la reproducibilidad depende de varios factores. Los procesos que ya son muy estables de por sí apenas requieren optimización. Con el fin de valorar cómo aprovechar al máximo el efecto de iQ weight control, el iQ weight monitor incluye una función muy inteligente: calcula el potencial de mejora que se puede obtener con iQ weight control.