Eficiencia energética y soluciones compactas

10 de mayo de 2012

“Especialmente en la automoción notamos un incremento adicional de la importancia de los elastómeros termoplásticos y también un incremento general de su uso. Con nuestras soluciones compactas y energéticamente eficientes tratamos de hacer justicia simultáneamente a ambos mundos y establecer estándares en la inyección por moldeo y en la vulcanización”, afirma Rudolf Eisenhuber, director del Área Técnica de Maplan.

Máquinas verticales con elevada repetibilidad

La MTF400/100 Edition S cuenta con una unidad de inyección de alta precisión Fifo con un volumen de dosificación de 400 cm3 garantiza una precisión de dosificación superior y una relación L/D constante. Una boquilla cortísima proporciona máxima presión de inyección directamente sobre el molde. Además, al estar refrigerada, no precisa retirarse. En la práctica la unidad plastificadora extensible simplifica sensiblemente cada cambio de material. La serie Edition optimizada ofrece un elevado rendimiento en un espacio reducido gracias a la superficie de apoyo con la que cuenta, de sólo 2,3 m², y a que asimismo la superficie de sujeción ha sido ampliada en un 20%.

Pero lo más relevante es sin duda su nivel de eficiencia energética: los mandos servo-hidráulicos Cool-Drive II, que ya formaban parte del equipamiento de serie de la versión S, hacen posible que se alcance un ahorro energético de hasta el 70% con respecto a otros mandos de máquinas convencionales. Y también el nivel de ruido de este concepto de accionamiento marca nuevos estándares. La versión de los atemperadores DCI con ahorro energético proporcionan una atemperación óptima del molde durante todo el ciclo. Además, la máquina dispone del sistema Cure², único para lograr la optimización del proceso al reducir drásticamente el tiempo de calentamiento. Cure² analiza y optimiza para el usuario todos los parámetros fundamentales del proceso: atemperación del molde, temperatura del canal frío, temperatura del cilindro de plastificación, presión, contrapresión y revoluciones del husillo. Y con ello se obtiene una calidad idéntica de la pieza moldeada. Las nuevas características del dispositivo de mando de la máquina PC5000touch V3 se mostrarán en Nuremberg. “Estamos orgullosos de nuestro mando, y no sólo por su interfaz Cure². En general es muy transparente y sencillo de usar”.

Entre sus nuevas características se encuentran: el soporte multimedia, el nuevo diagnóstico en línea, la función de limpieza, las funciones estadísticas adicionales. Posibilita la ejecución de un diagnóstico óptimo. Nuestra última versión aúna la precisión con la elevada repetibilidad, “lo que hace que el proceso con una máquina Maplan sea absolutamente seguro”, explica al respecto Rudolf Eisenhuber. Sólo queda mencionar la aplicación: una pieza fabricada con un elastómero fotoluminiscente de última generación. La materia prima proveniente de Beele Engineering, Aalten (NL), posee una persistencia lumínica de varias horas. Este material resulta interesante para elementos de seguridad, objetos para orientación rápida o incluso desde el punto de vista del diseño.

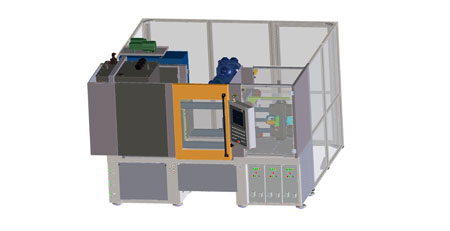

Automatización de inyectoras para elastómeros tomando como ejemplo la máquina horizontal 200 to Edition

El modelo MHF400/200 Edition pone de manifiesto el tema de la automatización con un robot de seis ejes. En general, un robot de 6 ejes para la transformación de elastómeros es más bien poco frecuente hasta ahora, admite Rudolf Eisenhuber. “A medida que aumenta la cantidad de cavidades o la complejidad, el tema se pone más interesante. En todo caso, en la automatización de acabados con elastómeros existe aún un alto potencial. Otra contribución a la consolidación del nivel de la producción en Europa”. El modelo MHF400/200 Edition también se encuentra equipado con la más nueva tecnología de mando PC500touch V3 con interfaz Cure². En este caso se utiliza también una unidad de inyección de alta precisión Fifo, pero aquí se dispone de manera horizontal. Ello da como resultado un espacio ocupado de 3,6 m² sin considerar los mecanismos de desmoldeo. Se fabrican pulseras de caucho de silicona. El molde de inyección con canales fríos lo suministra RO-RA Aviation Systems, de Schörfling am Attersee (Austria). El molde cuenta con un canal de enfriamiento de doble entrada puntiforme activamente regulado con dos cavidades. Como robot de extracción se emplea un Fanuc M710iC/50E de 6 ejes, con garra de RO-RA. La célula de fabricación trabaja de manera completamente automática, sin dejar rebabas y sin necesidad de mecanizados posteriores.

Vulcanización y revestimiento de finales de última generación

Maplan desarrolla también el modelo MTTF100/40C con marcos en forma de C. Se trata de una máquina inyectora vertical para elastómeros, con cierre superior. Los marcos en C sin columnas se caracterizan por una enorme rigidez de formas. Las máquinas Maplan con marcos en C ofrecen ventajas ergonómicas y de manipulación: permiten al operador un acceso libre al espacio de montaje de los moldes. Las máquinas de este tipo están hechas para la vulcanización de finales, el encapsulamiento de cristales, para elementos aislantes, piezas de molde, tapones o piezas de 2 K. Hay disponible una alternativa a la vulcanización, una versión TPE en forma de unidad inyectora válida para termoplásticos.