Caso de éxito

Los cobots UR marcan la diferencia en la línea de montaje de Vitesco

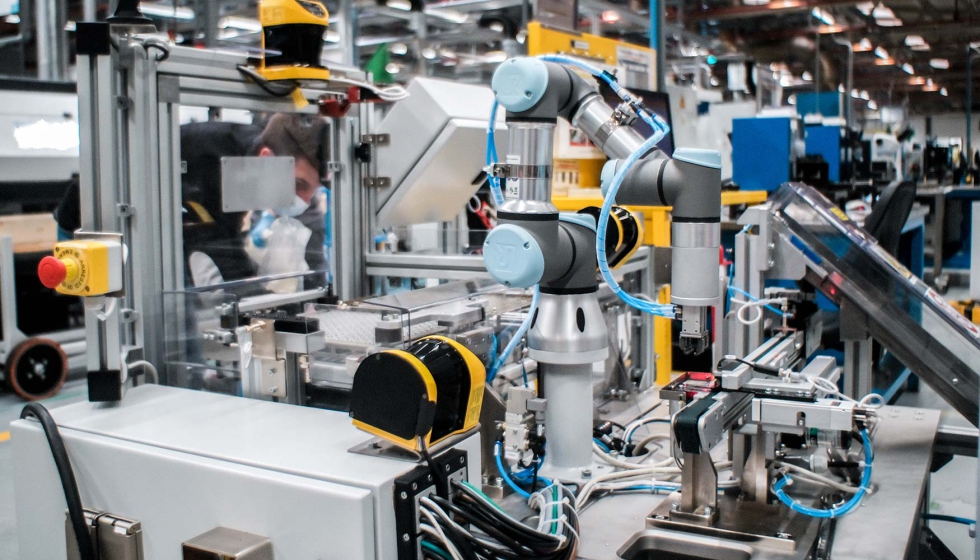

Una flota de 24 robots colaborativos de Universal Robots opera en las instalaciones de Vitesco Technologies Italy, empresa experta en la producción y el desarrollo de componentes clave para motores endotérmicos, fabricación de inyectores, válvulas EGR y sistemas de regeneración de filtros de partículas. La incorporación de cobots en los procesos de ensamblaje, inspección de productos y paletizado ha reducido los tiempos de ciclo, ha aportado la seguridad suficiente para contar con celdas abiertas en las que humanos y robots puedan trabajar juntos y ha liberado a los trabajadores de muchas operaciones repetitivas y poco ergonómicas.

Con dos plantas en la provincia italiana de Pisa, Vitesco Technologies Italy se ocupa de algunos de los desafíos de montaje más complejos en el sector de la automoción, al implicar el desarrollo de componentes clave para los motores endotérmicos modernos. Estos están relacionados con la inyección de combustible y la gestión de las emisiones de escape.

En su apuesta por la Industria 4.0, la empresa necesitaba soluciones de automatización que destacaran por su flexibilidad. Además, tenían que ser capaces de operar en espacios abiertos y compartidos con los trabajadores para facilitar la intervención humana y asegurar tanto la versatilidad como una precisión extrema.

Las aplicaciones robóticas de Universal Robots, que se empezaron a incorporar a la empresa en 2016, se desarrollaron a través de proyectos piloto en el laboratorio de tecnologías avanzadas de la compañía y se ubican en distintas celdas de trabajo.

En la línea de producción de unidades de secado y distribución, hay un cobot UR5e instalado en un séptimo eje horizontal montado en el techo que carga los componentes que se van a ensamblar en la estación y retira el producto una vez terminado. En la celda vecina, otro UR5e aplica un dispositivo de sujeción sobre el componente. La seguridad que aporta permite que la celda quede abierta para que los operarios intervengan en el proceso de producción y el mantenimiento. Otros dos cobots aplican lubricante al producto terminado al tiempo que manejan una serie de cámaras de control del proceso para verificar, mediante protocolos de inteligencia artificial, que estén todos los componentes.

La línea de producción del conducto de combustible cuenta con diez cobots UR10 colocados por pares y sin vallado en cinco líneas de montaje idénticas. Estos se encargan de automatizar la carga y descarga de componentes. Además, su instalación no requirió modificar de forma sustancial el diseño de la planta.

La instalación ha permitido reducir un 11% los tiempos de ciclo y ha liberado a los trabajadores de más del 70% de las operaciones repetitivas y poco ergonómicas.

En cuanto al proceso de paletizado de armaduras, cuando estas llegan a través de una cinta transportadora y se colocan en posición gracias a un selector, un cobot UR3 las recoge y las coloca en una bandeja de metal. Con el objetivo de reducir el desgaste de las juntas y lograr una mayor precisión, la compañía optó por reducir la velocidad de la aplicación. Para optimizar la productividad, decidió utilizar una pinza doble capaz de recoger y colocar dos armaduras en el mismo ciclo. El patrón de paletizado se gestiona a través del software Polyscope, que permite hacer ajustes simples a fin de aumentar la variedad de componentes que la aplicación puede paletizar.

Los cobots también operan en la línea de montaje de las unidades de dosificación de reducción, clave para disminuir las emisiones de óxido nítrico en motores diésel a través de los catalizadores de reducción catalítica selectiva. Cinco robots UR5 aplican una goma protectora en los tubos de las unidades. Para la manipulación de tapas de distintas dimensiones, una pinza de Robotiq garantiza, gracias a su capacidad de adaptación y control de fuerza, que se aplique la reacción correcta durante la inserción.

Gracias a todo este despliegue, Vitesco Technologies Italy ha mejorado la precisión y la flexibilidad en sus operaciones de montaje, paletizado e inspección, al tiempo que ha mejorado la ergonomía de los trabajadores al liberarlos de trabajos manuales con poco valor añadido.