Manipulación óptima de fluidos en analizadores en la industria life science

Philippe Pinto, responsable de SMC de la industria life science en Europa

12/07/2024Los diagnósticos in vitro (DIV) en general, y los analizadores de forma más específica, desempeñan un papel fundamental en la sociedad al ser pruebas no invasivas que se realizan con muestras biológicas (por ejemplo, sangre, orina o tejidos) para diagnosticar o descartar enfermedades. Los profesionales son conscientes de que un diagnóstico precoz puede marcar la diferencia; que un diagnóstico correcto puede ser decisivo. En este contexto, no es de extrañar que un objetivo clave sea proporcionar resultados rápidos y precisos. La manipulación adecuada de fluidos en estas técnicas desempeña un papel fundamental en la consecución de la velocidad y precisión deseadas. Dado que la manipulación de fluidos implica muchos componentes críticos que se interrelacionan entre sí, es vital involucrar a un socio experto capaz de proporcionar soluciones probadas para todo el sistema, en las primeras fases de desarrollo como SMC.

En el campo de los analizadores

Definamos qué es un analizador. Se trata de un instrumento o dispositivo que realiza análisis químicos en muestras o flujos de muestras para proporcionar valores hematológicos (por ejemplo, recuento de glóbulos rojos, concentraciones de hemoglobina) o para determinar la concentración de analitos (por ejemplo, colesterol, glucosa). Esta capacidad ayuda al diagnóstico y tratamiento de enfermedades como por ejemplo, enfermedades infecciosas, diabetes, anemia, deficiencias autoinmunes, cáncer, hepatitis, la prueba de drogas, del VIH...

Hay tres tipos comunes de analizadores: para pruebas de laboratorio clínico, para pruebas en el punto de atención al paciente y para el autodiagnóstico.

Optimizar la manipulación de fluidos, clave para garantizar la velocidad, repetibilidad y precisión deseadas

Cualesquiera que sean las tecnologías de análisis, como por ejemplo, química clínica, hematología, análisis de orina por inmunoensayo, ADN, biología, molecular, el sistema de manejo de fluidos (líquidos o gases) tiene una importancia crítica ya que contribuye a garantizar la velocidad, repetibilidad y precisión deseadas de un analizador. Estos complejos sistemas se encargan de la extracción de las muestras, la mezcla con los reactivos, la introducción en el analizador y finalmente el lavado de su propio circuito. En este punto, es esencial confiar en un proveedor de confianza con una completa y fiable gama de soluciones.

El reto de abordar la velocidad y la repetibilidad

Uno de los principales desafíos técnicos de la manipulación de fluidos es la interacción entre las distintas funciones. Este hecho crea una situación en la que un aumento de la velocidad podría poner en peligro la repetibilidad. La combinación de velocidad y presión sobre el fluido puede afectar a la precisión de la prueba, ya que la velocidad aumenta el riesgo de generación de burbujas o de turbulencias que afectan a la repetibilidad. La selección de los componentes de diseño optimizado con, por ejemplo, la minimización del volumen muerto, o la optimización de la topología del circuito, minimiza estos problemas sin dejar de lado la elección del material adecuado que sea compatible con el fluido.

Prevenir la no contaminación de la muestra con el control de fluidos adecuado para ayudar a mejorar la velocidad y la confiabilidad del analizador.

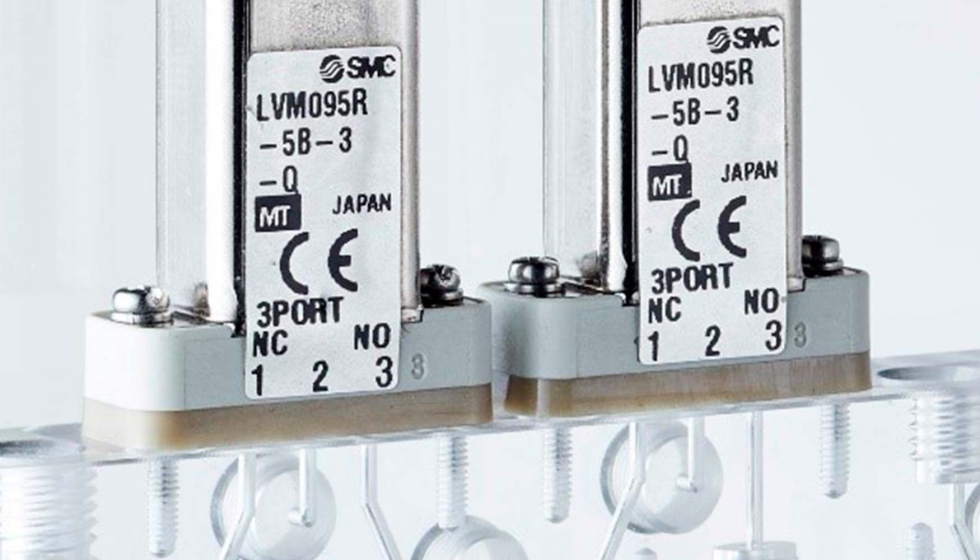

En un analizador, la válvula de aislamiento controla la función de encendido/apagado y la dirección de la trayectoria del flujo para diferentes funciones, desde el circuito de muestreo de fluidos hasta el circuito de la línea de residuos. Esta válvula gestiona el flujo de lejía o solución salina de lavado que limpia los tubos del equipo de ensayo, así como las sondas finales de las pipetas y las bombas, antes de que se pueda analizar una nueva muestra. Por lo tanto, es vital minimizar el volumen muerto para garantizar que no haya contaminación.

La característica más importante de las válvulas de aislamiento es que el cuerpo de accionamiento de la electroválvula está separado del área del fluido por un diafragma de EPDM, FKM o FFKM, para mitigar el riesgo de contaminación del fluido. Además, el espacio entre la cámara interna de la válvula y el paso del flujo está construido a propósito para minimizar el volumen muerto, en el que trazas de productos químicos podrían pasar al flujo del fluido de la siguiente prueba cuando la válvula se cierra y se vuelve a activar.

El paso de flujo interno de una válvula de aislamiento de SMC destaca por sus superficies lisas, que evitan la generación de burbujas y otros problemas de flujo. SMC ofrece soluciones probadas y de alta calidad con un gran volumen interno, todas ellas respaldadas por equipos de ventas especializados. Disponemos de una amplia gama que abarca muchas opciones y tamaños. Una de las principales características de las válvulas de aislamiento de SMC es el bajo consumo de energía para evitar cualquier transferencia de calor al fluido.

Garantizar la repetibilidad, la ausencia de contaminación, la eficacia de la mezcla y la dosificación de fluidos mediante un bloque acrílico personalizado

Un bloque acrílico es un bloque multicapa adherido, y equivale a una placa de circuito impreso, pero para fluidos. Garantiza que la muestra y el reactivo se introduzcan en el analizador en la proporción adecuada. Esta solución es preferible a las conexiones de tubo a tubo para los analizadores de alto rendimiento, ya que ofrece muchas ventajas. Por ejemplo, un bloque acrílico reduce, en gran medida, el número de juntas, combatiendo así problemas comunes del analizador como fugas y manipulación de tubos, lo que da como resultado una mejor repetibilidad.

Estas soluciones también reducen el tamaño total del conjunto fluídico, ahorrando espacio en un analizador muy saturado. Otra ventaja es la posibilidad de realizar una fácil inspección visual para verificar, por ejemplo, si hay contaminación en el recorrido del flujo.

La personalización de este componente es esencial. Cada bloque acrílico que proporcionamos está diseñado a medida para satisfacer las necesidades específicas de la aplicación en términos de circuito, componentes de montaje, limitaciones de espacio, claridad óptica, compatibilidad química y trayectoria de velocidad de flujo. En relación con la trayectoria de la velocidad del flujo, nuestro diseño curvo optimizado permite un flujo de líquido más suave. Además, en la parte de puesta a punto de nuestro proceso, garantizamos la minimización del volumen muerto al abordar el riesgo de generación de burbujas.

Las capas del bloque se ensamblan mediante calor y presión, puesto que en este proceso es preferible evitar las reacciones químicas. Los materiales habituales incluyen el acrílico, pero también pueden ser el PVC, la polisulfona y el Ultem.

Construimos una prueba de concepto (POC) con pruebas funcionales completas, entregando un bloque probado. El diseño personalizado incluye la opción de integrar todos los componentes necesarios, como pueden ser los sensores de presión y caudal o las válvulas, por lo que entregamos una solución probada, lista para conectar y usar.

Asegurar una alta precisión mediante microdispensación

La dispensación precisa de líquidos garantiza el flujo y la medición de muestras líquidas/gas, reactivos y soluciones de lavado. Nuestra bomba de membrana compacta tipo electroválvula dispensa volúmenes de líquido estables y repetibles cada vez que se activa la válvula, por lo que es perfecta para la dosificación o para mezclar soluciones.

Estas bombas de membrana compacta tipo electroválvula ofrecen un volumen de bombeo ajustable de 5 µl a 200 µl por carrera, las bombas miniatura autocebantes están diseñadas para una precisión muy alta, con una repetibilidad de ±1 %. Su diseño, libre de mantenimiento, garantiza un uso fácil y duradero, mientras que su carcasa compacta ahorra espacio y simplifica la integración en sistemas complejos. Dependiendo de los requisitos, se pueden configurar con diferentes materiales químicamente resistentes (la parte húmeda es de peek o pp y el diafragma y las juntas pueden ser de EPDM o FKM) para lograr la combinación óptima de funciones y propiedades entre cada aplicación específica.

Automatizar el funcionamiento con control neumático o eléctrico

Para automatizar operaciones como la gestión y la carga de las muestras, la apertura de las puertas de la cámara de reactivos, el lavado de los circuitos y la expulsión de las cubetas usadas al flujo de residuos, el fabricante del analizador puede recurrir a soluciones neumáticas o eléctricas.

Una tendencia creciente en la industria de los analizadores es no integrar una fuente de aire comprimido debido a problemas de ruido, vibración, dimensiones, mantenimiento o fugas. Sea cual sea la tecnología elegida para la automatización, apoyamos a los fabricantes de analizadores con una gama completa de soluciones neumáticas, así como con actuadores y controles eléctricos. La automatización eléctrica puede incluir, por ejemplo, mesas giratorias eléctricas que proporcionan rotaciones continuas de 360º, lo que las hace ideales para indexar ruedas en bandejas de muestras y de reacciones. También disponemos de pinzas eléctricas compactas y ligeras con fuerza de agarre ajustable, adecuadas para manipular una amplia variedad de viales y tubos.

Sin embargo, lo que marca la diferencia para que se adapte perfectamente es nuestra experiencia en el desarrollo, o mejor dicho, en el desarrollo conjunto de diseños personalizados. Los ingenieros locales se apoyan en nuestra red mundial de centros técnicos de i+D+I para encontrar las mejores soluciones técnicas ad-hoc para cada casuística del sistema de manipulación.

Si la solución preferida está basada en aire comprimido, un componente clave será incluir un secador de aire de membrana para garantizar la eliminación de la humedad. Esta función es vital porque una pequeña cantidad de humedad en el aire comprimido puede ser problemática para un analizador; la humedad puede reducir la vida útil de los componentes y la funcionalidad de los productos, con la probabilidad de afectar a la fiabilidad del analizador. Además, como la mayoría de los analizadores suelen funcionar a baja presión y con poco caudal, es importante considerar si se necesita una opción de baja purga.

Establecer un control de la temperatura de los reactivos para prolongar su vida útil

El control de la temperatura del reactivo también puede ser un problema, especialmente en el caso de los analizadores a gran escala que realizan cientos de pruebas por hora y llevan varios reactivos. La vida útil típica de un reactivo no refrigerado puede ser de solo dos días. Sin embargo, si el reactivo se mantiene refrigerado, su vida útil puede extenderse hasta 35 días. Muchos analizadores están equipados con refrigeradores integrados o unidades de control térmico en sus cámaras de reactivos para preservar la vida útil de los mismos. Para todas estas necesidades, SMC cuenta con soluciones adaptadas.

Definir y fabricar la combinación correcta de componentes dentro de la parte de manejo de fluidos de un analizador, asegurará en gran medida la velocidad, la repetibilidad y la precisión general en el diagnóstico de las pruebas. Además, abordar estas cuestiones se traduce en la mejora de la rentabilidad del valor de la prueba individual, en la reducción del mantenimiento y operaciones más seguras día tras día. Una parte clave radica en los compromisos en las primeras etapas para co-desarrollar y lograr un resultado óptimo. En SMC llevamos décadas colaborando estrechamente con los fabricantes de dispositivos de análisis en el desarrollo de sus proyectos. Nuestros expertos en Life Science están a tu lado preparados para apoyarte y ofrecer nuestra pequeña contribución a la salud y al bienestar.

Más información en el espacio web de SMC dedicado para la industria Life Science.