La EMO marca el camino hacia una producción automatizada y sostenible

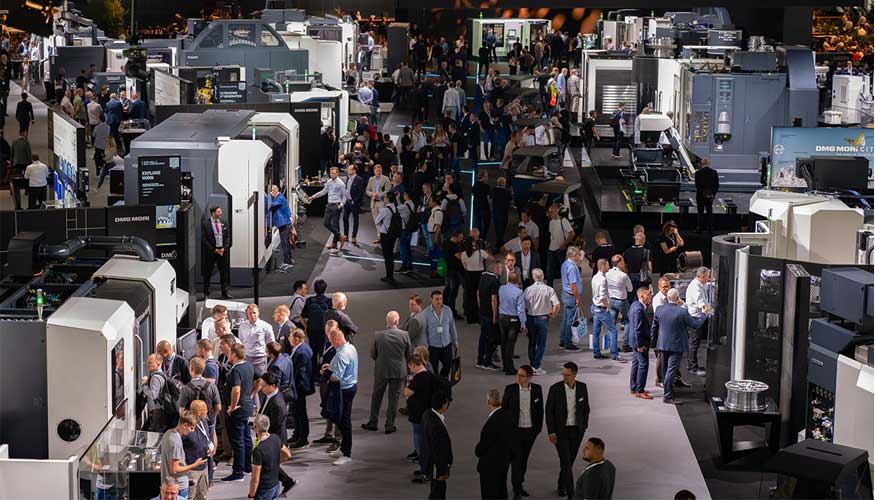

La EMO Hannover 2023 se celebró del 18 al 23 de septiembre bajo el lema ‘Innovar la fabricación’. Este año, los temas elementales de la feria internacional basada en la tecnología de producción fueron la fabricación automatizada, la sostenibilidad y la conexión en red de las máquinas con otras instalaciones de producción. Una vez más, los visitantes pudieron descubrir muchos aspectos destacados que cambiarán y caracterizarán la industria metalúrgica en los próximos años.

La escasez de mano de obra cualificada también ha llegado a la industria metalúrgica. Por ello, los fabricantes añaden cada vez más soluciones de automatización adecuadas a sus máquinas herramienta. Además, cada vez son más los aspectos digitales que penetran en las instalaciones de producción.

Máquinas-herramienta y componentes conectados en red en el contexto de la automatización

El mayor expositor de la EMO Hannover 2023 fue DMG MORI, de Bielefeld (Alemania).El fabricante germano-japonés presentó sus innovaciones en su propio pabellón de exposiciones en DMG Mori City.La cartera de productos de DMG Mori incluye máquinas de todos los tamaños. Entre las 39 máquinas expuestas había varias primicias mundiales. Con la INH 63, DMG Mori presentó una máquina herramienta para el mecanizado en 5 ejes de piezas de hasta 1.000 kg de peso. El sistema de refrigeración y lubricación está diseñado para un funcionamiento especialmente sostenible y que ahorra recursos. La máquina se ha diseñado especialmente para su integración en sistemas de producción automatizados. Así lo demuestra también una nueva solución de automatización de la empresa: el sistema de palets PH Cell 800, ampliable de forma flexible, está diseñado de forma óptima para su conexión a máquinas-herramienta de DMG Mori. Puede manipular piezas de trabajo automáticamente e introducirlas y extraerlas de la máquina.

La tendencia hacia una producción sin personal altamente flexible se refleja también en el sistema de robot autónomo UH-AMR 2000 expuesto. Las plataformas que se desplazan de forma autónoma pueden transportar piezas en bruto, piezas de trabajo acabadas, contenedores de virutas o herramientas según sea necesario. Un robot también acoplado a la plataforma puede cargar piezas y herramientas directamente en la máquina. En el ámbito de la digitalización, DMG Mori presentó su nuevo sistema CelosX, que permite una gestión orientada al proceso de los datos de producción y, gracias a la integración de la solución en la nube Xchange, también es capaz de evaluar estos datos en todas las máquinas.

Un transportador de virutas extra ancho garantiza que no se produzcan averías debidas a atascos de virutas, incluso en funcionamiento autónomo, y redondea el desarrollo global. La máquina se controla mediante un sistema de control de máquinas Siemens One en una gran pantalla de 24 pulgadas.

Con el Heller Service Interface Global (HSI-Global), la empresa ofrece además un sistema que, entre otras cosas, reconoce por sí mismo el estado de desgaste del husillo y de los ejes mediante ciclos de prueba especiales, sin necesidad de que intervenga un técnico que consume mucho tiempo. De este modo, es posible planificar de forma óptima el mantenimiento, que requiere mucho tiempo y dinero, y reducir al mínimo los tiempos de parada.

Index, de Esslingen, Alemania, expuso la G300/G320, un sistema de máquina herramienta que puede personalizarse libremente según un principio modular. Las opciones incluyen husillos principales y contrahusillos, husillos de fresado, así como varias torretas de herramientas y lunetas, que pueden seleccionarse libremente. El almacén de herramientas integrado puede ampliarse conectando una unidad externa, lo que permite conseguir largos tiempos de mecanizado sin necesidad de cargar herramientas.

Como casi todos los fabricantes de máquinas-herramienta, Index también complementa sus máquinas-herramienta con un amplio concepto de automatización. La célula robotizada iXcenter es compatible con la G300/G320 e incluye no sólo un robot para cargar y descargar piezas de trabajo, sino también células para pruebas automáticas, limpieza, desbarbado, marcado por láser y marcado de posición.

WFL, de Linz (Austria), expuso la máquina-herramienta M80X Millturn bajo el lema 'Clamp Once - Machine Complete'. Puede mecanizar piezas grandes de hasta 1.000 mm de diámetro y es un ejemplo de la serie Millturn de WFL. Los centros de mecanizado Millturn no sólo tienen la capacidad de realizar procesos de mecanizado convencionales como el torneado y el fresado (mecanizado con aristas de corte geométricamente definidas, de acuerdo con la norma DIN 8589-0) en una sola máquina. La máquina también integra una unidad de rectificado que incluye una unidad de reavivado de muelas. En total, se pueden realizar más de 20 ciclos tecnológicos en una sola máquina, incluidos el taladrado profundo y la producción de engranajes internos. El control de calidad con una sonda de medición directamente en la máquina redondea el concepto de mecanizado completo sin sujeción posterior en una sola máquina.

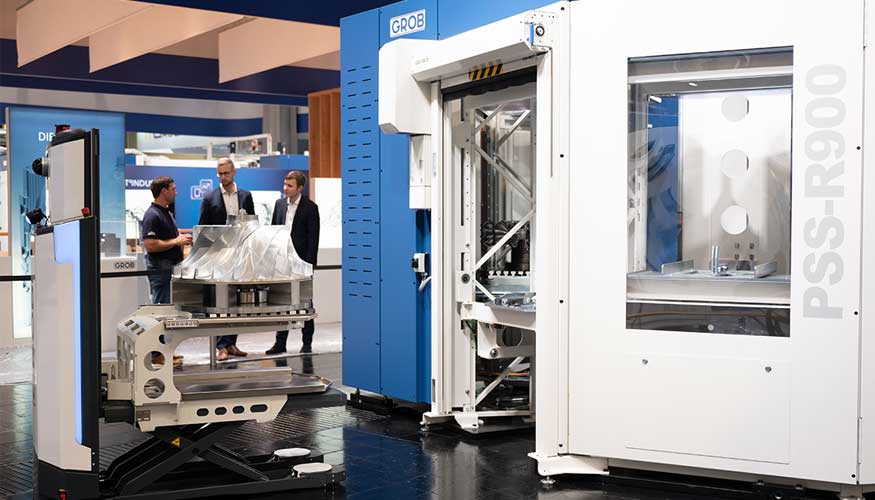

Otro fabricante que presentó en su stand las últimas soluciones de automatización fue Grob-Werke, de Mindelheim (Alemania). Entre otras cosas, expusieron el centro de mecanizado de fresado y torneado de 5 ejes G550T, complementado con el sistema de almacenamiento de palets giratorio conectado PSS-R900. Este sistema ayuda a los usuarios a realizar operaciones sin personal. Grob-Werke también estrenó un sistema de transporte sin conductor (AGV - Automated Guided Vehicle), que puede transportar tanto piezas de trabajo como herramientas y abastecer así a varias máquinas herramienta. El AGV puede utilizarse en un entorno humano e implantarse como sistema de flota.

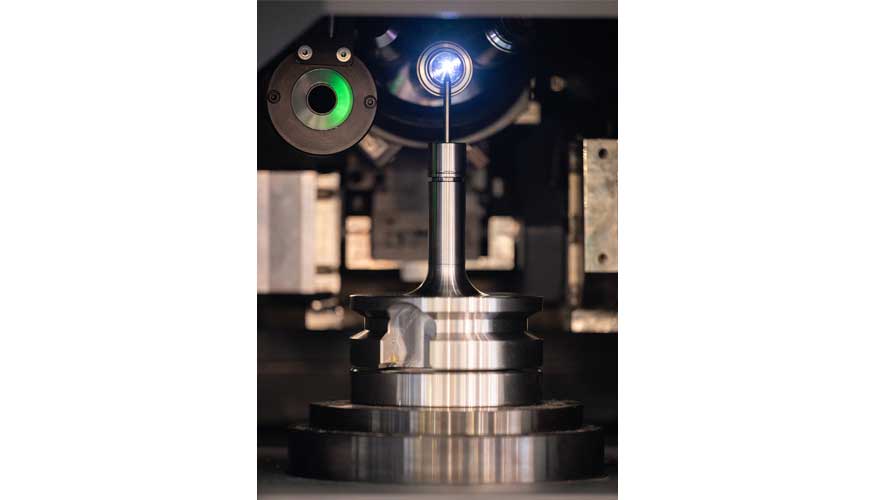

Como fabricante de soluciones de automatización, Keba, de Lahnau (Alemania), presentó innovaciones de diversos ámbitos. Especialmente interesante para el público fue el Force Feedback Touch, un panel de control para sistemas de producción que detecta las fuerzas del tacto háptico y puede proporcionar retroalimentación háptica definida por el usuario. Esto permite al operario concentrarse en la sala de máquinas y no tener que estar pendiente a la vez del panel de mando y de la tarea de mecanizado, como suele ocurrir. Por tanto, esta solución combina paneles multitáctiles con botones convencionales y contribuye así a la comodidad y seguridad de manejo. Keba también presentó el husillo de taladrado LeviSpin con cojinetes magnéticos como un nuevo enfoque de los cojinetes de husillo que permite movimientos de husillo en cinco ejes. Estos pueden ser, por ejemplo, movimientos de oscilación para optimizar la rotura de virutas, así como movimientos de compensación para compensar desviaciones. El husillo también registra las fuerzas del proceso con la máxima resolución, por lo que puede utilizarse para identificar irregularidades del proceso y el desgaste de las herramientas. En conjunto, este innovador enfoque puede aumentar la tasa de arranque de metal, reducir el desgaste de la herramienta y mejorar la calidad del mecanizado.

Finalmente, la empresa japonesa THK, experta y pionera en tecnología lineal utilizada en máquinas herramienta y en la industria del embalaje desde hace muchos años, presentó en la EMO Hannover 2023 un nuevo superlativo en guías lineales. Dado que los tiempos de proceso deben reducirse constantemente, es necesario alcanzar mayores velocidades en los componentes que intervienen en la producción. La guía lineal de superalta velocidad FHS, con velocidades máximas de 15 m/s, se desarrolló con este fin y también está diseñada para altas velocidades durante largos periodos de uso.

Tecnología de medición y ensayo inteligente y de alta precisión

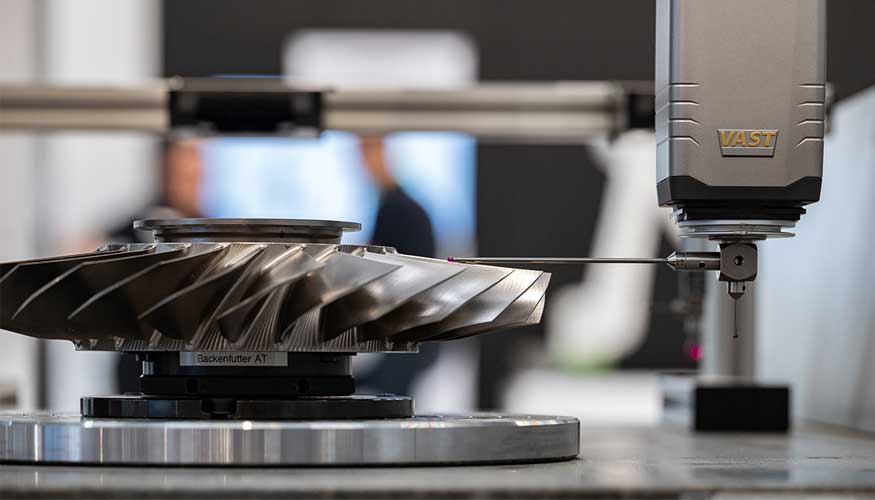

Las crecientes exigencias de calidad y sostenibilidad de los productos requieren una completa tecnología de medición y comprobación en las distintas fases de producción. Esta tendencia también fue evidente entre los expositores de la EMO Hannover 2023, que presentaron soluciones cada vez más precisas, automatizadas y rápidas para una amplia gama de tareas de medición y análisis.

La empresa Zeiss de Oberkochen (Alemania) ha desarrollado el Scanbox Serie 5, que es un sistema con un escáner 3D como solución automatizada. En la caja de escaneado pueden medirse simultáneamente varios componentes, y las secuencias de medición y la adaptación a los elementos específicos que deben medirse se realizan automáticamente. El cliente puede personalizar el sistema mediante una función SmartTeach. Como resultado, el alto grado de automatización en el control de calidad puede ahorrar costes y tiempo y garantizar un alto estándar de calidad. Además, Zeiss presentó la Zeiss Prismo, una nueva generación de máquinas de medición de coordenadas que puede realizar mediciones más rápidas y consumir mucha menos energía. Para ello se desarrollaron nuevos parámetros de escaneado y se integraron una unidad de control inteligente y un PowerSaver para una mayor eficiencia energética.

Hasta ahora, las ruedas dentadas se sometían a una inspección estadística ejemplar mediante un sensor táctil. En la EMO de Hannover, la empresa estadounidense Gleason Corporation presentó un sistema de inspección automatizado para la medición completa de engranajes que utiliza el escaneado láser para registrar el paso, la inclinación y el perfil. Esto permite comprobar individualmente si cada engranaje cumple los requisitos de la banda de tolerancia. Estos requisitos se derivan cada vez más del cambio a la movilidad eléctrica. Dado que ya no se producen ruidos de motor, las señales acústicas restantes pasan a primer plano y pueden percibirse como molestas. Por este motivo, es necesario realizar una prueba completa de los engranajes. La evaluación posterior de la nube de puntos proporciona información sobre posibles desviaciones dimensionales. Estas últimas pueden provocar ruidos no deseados durante el funcionamiento del vehículo.

Start-ups y educación: dos aspectos para mantener y ampliar la competitividad

El espectáculo especial sobre educación fue organizado por la Fundación de Jóvenes Talentos de la Ingeniería Mecánica. Las empresas e instituciones educativas participantes pusieron en marcha la iniciativa para familiarizar a los jóvenes con las oportunidades de formación en ingeniería mecánica y contrarrestar así activamente la escasez de trabajadores cualificados. Los alumnos y aprendices pudieron intercambiar ideas con representantes de las empresas en una zona del pabellón dedicada a ello. Con el fin de transmitir los elementos típicos de una cadena de procesos, los participantes tuvieron la tarea de construir un modelo de coche de Fórmula 1. Las piezas necesarias tuvieron que reunirse en una planta de producción. Las piezas necesarias debían recogerse en los stands de las distintas empresas, con la oportunidad de informarse sobre los antecedentes del diseño y las fases de producción de los distintos componentes. El espectáculo se completó con un programa escénico. Todo el espectáculo de educación especial fue financiado por las empresas participantes sin el apoyo de subvenciones.

La Startup Area, organizada por la VDW y la VDMA, ofreció a empresas jóvenes, sobre todo pequeñas, la oportunidad de presentarse en la EMO de Hannover. Las ideas de las empresas jóvenes están muy solicitadas por los proveedores establecidos. Los enfoques innovadores de las start-ups se centraron sobre todo en los aspectos digitales de la tecnología de producción. El espectro de soluciones de software presentadas abarcaba desde herramientas de simulación para optimizar el propio proceso hasta soluciones de plataforma para simplificar la planificación y las ventas.

Tetralytix GmbH, de Hannover (Alemania), por ejemplo, presentó varias soluciones para el desarrollo digital de procesos y herramientas. Entre ellas, la solución de simulación Toolyzer, con la que se pueden desarrollar y optimizar rápidamente herramientas y procesos de corte. Tetralytix presentó varios ejemplos de aplicación: Por ejemplo, se analizaron en profundidad procesos de tallado de engranajes con varias carreras y se evaluó la geometría de la pieza fabricada. Se calcularon gradientes de movimiento de la herramienta sin colisiones para operaciones de fresado en rampa y taladrado. También se mostró cómo pueden incluirse en la simulación propiedades específicas de la máquina, como los límites de velocidad y aceleración de los ejes.

FoxBase GmbH, de Düsseldorf (Alemania), ha desarrollado una plataforma de software que permite a las empresas digitalizar sus procesos de venta basados en el conocimiento con ayuda de la inteligencia artificial y hacerlos escalables. La herramienta permite a clientes y empleados de ventas encontrar productos, sistemas o servicios adecuados. El software identifica las necesidades individuales del cliente a través de una interfaz de usuario interactiva y calcula recomendaciones específicas de productos. De este modo, el sistema sustituye a las largas consultas in situ. Esto acelera los procesos y libera de presión al departamento de ventas.

Con el portaherramientas ultrasónico Vibrodrill ultrasonic de Vibrocut, una empresa derivada del Instituto Fraunhofer de Máquinas-Herramienta y Tecnología de Conformado de Chemnitz (Alemania), la joven empresa demostró cómo se pueden hacer vibrar a alta frecuencia las herramientas de taladrado. Tienen una frecuencia de unos 20 kHz y una amplitud de 10 a 20 μm. Los efectos positivos son la reducción de la fricción, una mayor vida útil de la herramienta y un aumento del potencial de los parámetros de corte. Con el portaherramientas Vibroturn, la start-up también ha desarrollado un sistema para procesos de torneado que funciona en el rango de baja frecuencia con frecuencias de 100 Hz y amplitudes de hasta 0,5 mm. En este caso, el accionamiento corre a cargo de la torreta del torno utilizado. La vibración de la herramienta puede mejorar significativamente la rotura de virutas durante el torneado, que a menudo es un reto, aumentando así la fiabilidad del proceso. La joven empresa ya ha vendido sus primeros productos y tiene previsto establecer sus innovadoras tecnologías en el mercado como siguiente paso.

En resumen, EMO Hannover 2023 demostró los proveedores de tecnología de producción están abordando de forma integral los retos económicos, técnicos y sociales actuales. Además de la automatización y la digitalización, la sostenibilidad ocupa un lugar cada vez más destacado. De este modo, están respondiendo a las demandas de eficiencia de costes y recursos con una mayor rentabilidad y contrarrestando la escasez de mano de obra cualificada. Además, las empresas también persiguen el perfeccionamiento y la optimización consecuentes de los sistemas y conceptos existentes.