Inspecciones de calidad ‘inteligentes’ para una producción ‘cero defectos’

Tekniker ha desarrollado una solución capaz de detectar automáticamente en tiempo real defectos superficiales en piezas de automóviles.

El control de calidad cobra cada vez mayor importancia en la cadena de producción de fabricantes industriales. La alta exigencia en el acabado de productos para que sean ‘cero defectos’ y evitar así el desperdicio de recursos y devoluciones demanda soluciones innovadoras que contribuyan a mejorar tanto la eficiencia de la inspección de errores como el ahorro económico.

Esta necesidad es mayor en el caso de la detección de fallos superficiales en las piezas, por ejemplo, de automóviles, que en muchas ocasiones son difíciles de apreciar de forma visual por su sutileza, como rayaduras, marcas provocadas por una manipulación incorrecta, poros o grietas. Esto, aunque puede no suponer una merma en las prestaciones del producto, es causa de devoluciones y reclamaciones.

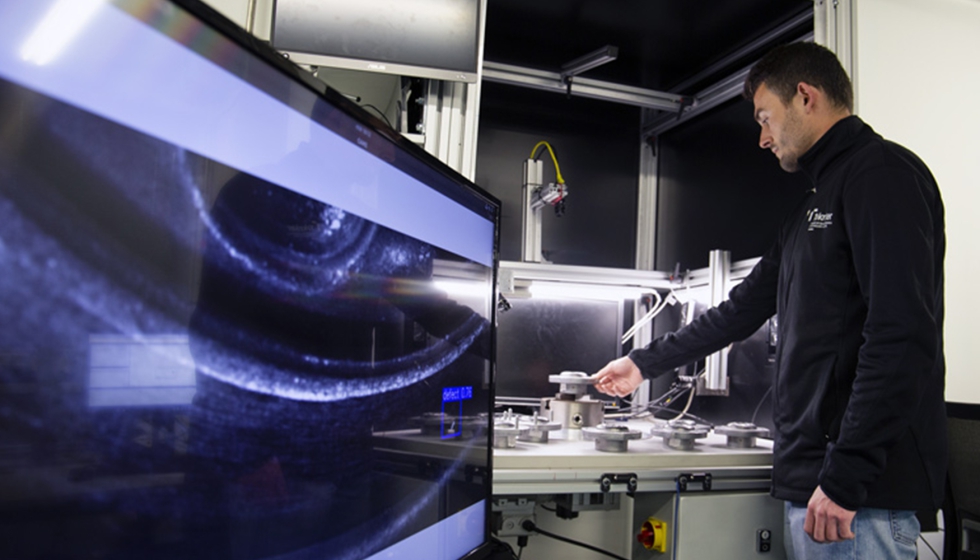

Para dar respuesta a esta problemática, el centro tecnológico Tekniker ha colaborado, en el marco del proyecto PILAR, en el desarrollo de una solución inteligente capaz de detectar automáticamente en tiempo real los defectos superficiales en piezas recién fabricadas y antes de llegar al proceso de embalado.

La tecnología está basada en visión artificial y se apoya en un modelo de inteligencia artificial entrenado por los expertos de Tekniker con una base de datos de imágenes de superficies en 2D, con y sin defecto. Las imágenes han sido etiquetadas por el experto en calidad del fabricante Cikautxo, que colabora en el proyecto como usuario final.

“Nuestro sistema pretende ayudar y facilitar el trabajo de la persona operaria dedicada a la inspección de calidad, desechando automáticamente y de forma objetiva aquellas piezas que presentan algún defecto superficial y avisando al personal inspector en caso de duda”, explica Eneko Ugalde, responsable del Departamento de Sistemas Autónomos e Inteligentes de Tekniker.

90% de fiabilidad

Una de las claves para mejorar la tasa de acierto de la solución desarrollada por el centro tecnológico ha sido contar con un gran número de imágenes con distintos defectos en distintas localizaciones de la pieza.

“Hemos empleado diferentes técnicas para aumentar el número total de imágenes de la base de datos y aumentar su variabilidad de forma sintética. También hemos introducido algoritmos genéticos para encontrar la mejor combinación de hiperparámetros y poder entrenar el modelo”, añade Eneko Ugalde.

Una vez entrenado, el equipo de investigación del centro tecnológico ha implementado el sistema en un banco de ensayos demostrador para validarlo en tiempo real. “Hemos obtenido unos resultados muy positivos y un grado de fiabilidad de la solución superior al 90%”, explica el experto de Tekniker.

El siguiente paso es analizar la posibilidad de realizar una validación preindustrial: instalar el desarrollo en la línea productiva para realizar una evaluación comparativa de la solución en condiciones reales de producción.

Concluido en marzo de 2023, el proyecto PILAR ha sido financiado por el programa Hazitek del Gobierno Vasco y ha contado con la participación, entre otros, de la empresa IDS Industrial como miembro del consorcio.