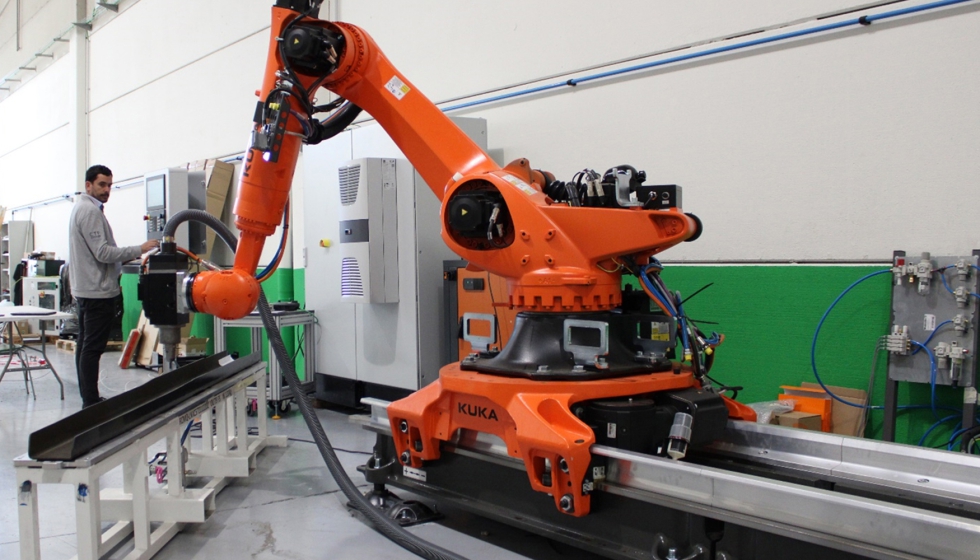

Mecanizado de composites seguro y preciso

Aldakin Automation lidera el proyecto europeo Fibremach, cuyo objetivo es desarrollar una célula robótica para el mecanizado de composites que permite deshacerse del polvo manteniendo un alto grado de precisión y flexibilidad.

Existe una clara tendencia en la industria manufacturera a sustituir las piezas metálicas por piezas de materiales compuestos para reducir el peso de los componentes y aumentar el rendimiento de los productos en sectores tan diversos como: el transporte, la generación de energía y la construcción. Se prevé que el tamaño del mercado mundial de los materiales compuestos crezca de 74.000 millones de dólares en 2020 a 112.800 millones de dólares en 2025, con una tasa de crecimiento anual del 8,8%. Lamentablemente la cuota de mercado de la UE no está creciendo tan rápidamente como la industria de los materiales compuestos en todo el mundo.

Las empresas europeas de fabricación necesitan aumentar su flexibilidad de producción. Las máquinas de fresado que se utilizan actualmente no son adecuadas para esa flexibilidad. Las soluciones robóticas actuales, además, no cumplen los requisitos de precisión (+/- 0,25 mm) de las piezas de composite en sectores como: el aeroespacial, la energía eólica y la automoción, que están cobrando impulso en el marco del Green Deal de la UE para la optimización del transporte, la electrificación y la generación de energía limpia. Además, la industria de la fabricación de materiales compuestos está muy preocupada por el polvo que se genera durante el mecanizado de materiales compuestos debido al riesgo potencial de cáncer relacionado con la respiración de las fibras y la resina, y a los graves problemas de salud que causa la exposición prolongada a este polvo en la piel, los ojos, los pulmones y el hígado. En una encuesta de la industria sobre el mecanizado de la fibra de carbono, el 81% de los encuestados coincidió en que hay una necesidad “muy alta“ o ”alta” de nuevas acciones para extraer el polvo de la zona de trabajo.

El proyecto Fibremach introducirá en el mercado una novedosa tecnología para la aspiración interna del polvo generado durante el mecanizado a través de herramientas de corte huecas y del cabezal, minimizando la exposición de las personas a las fibras y resinas, con la capacidad de cambio automático de herramientas que aumente la productividad. Se utilizará una arquitectura robótica industrial escalable para proporcionar flexibilidad a los fabricantes de piezas de composites, adaptando mejor el sistema de mecanizado a sus cambiantes necesidades de producción, requiriendo una inversión mucho menor que la de las máquinas-herramienta tradicionales y, por lo tanto, haciendo que las empresas que actualmente fresan, recortan y taladran composites manualmente o mediante fresadoras, adopten una solución robotizada para aumentar la protección de los trabajadores y la productividad. El nuevo enfoque de Fibremach es posible gracias al cabezal con sistema de aspiración de polvo interna que es capaz de aspirar más de 98% del polvo generado y a las herramientas personalizadas que dirigen el polvo mecanizado hacia el interior de la herramienta y el cabezal.

Los robots actuales no pueden cumplir con las tolerancias geométricas de las piezas, que son cada vez más exigentes. El robot Fibremach integrará un sistema de seguimiento de visión 6D para mejorar la precisión global en el volumen de trabajo, combinado con un sistema para aumentar la precisión del robot durante el mecanizado compensando las desviaciones del mismo debidas a las fuerzas de corte. Los sensores de fuerza, los acelerómetros y los datos internos del robot se utilizarán para el aprendizaje continuo de la máquina, respaldado por la supervisión del proceso para la fabricación de cero defectos, evitando problemas como la delaminación de la fibra y el desconchado. Para demostrar la solución propuesta, se mecanizarán piezas reales de compuestos de carbono del sector aeroespacial (5 componentes de compuestos de carbono) en la fase de validación del producto.

Actualmente, Aldakin se encuentra realizando las tareas de integración de todos los sistemas que componen el proyecto en sus instalaciones de Alsasua. El proyecto enmarcado en la iniciativa H2020 de la Comisión Europea (H2020-EIC-FTI-2018-2020_27-10-2020, Grant Agreement #971442, junio 2021 – mayo 2023) se encuentra en el segundo de sus dos años de duración.