Mejora de la visión de manipuladores de forja y transporte con la tecnología de visión 3D de Sick

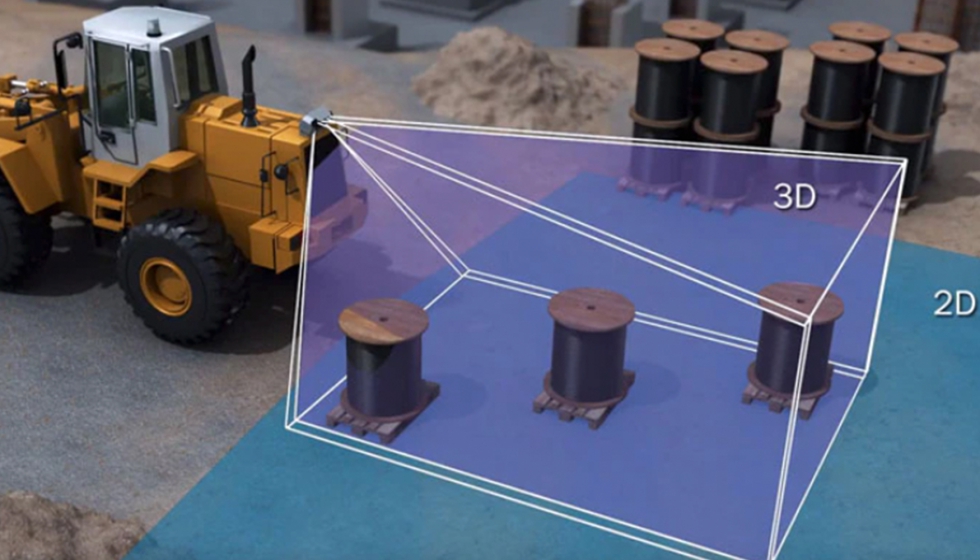

Los manipuladores de forja son máquinas de transporte y manipulación que pueden llegar a pesar 1.000 toneladas. Su carga, que puede llegar a ser de 350 toneladas, está todavía incandescente y pueden alcanzar una temperatura de hasta 1.200 grados Celsius. Por lo tanto, la seguridad operativa a la hora de realizar el transporte de este tipo de piezas es fundamental. La visión 3D de Sick ofrece a los conductores de los manipuladores de forja y transporte una mejor visión para garantizar su seguridad, especialmente de la zona trasera de la máquina.

La empresa Dango & Dienenthal, con sede en Siegerland (Alemania), construye máquinas de grandes dimensiones para sus clientes de la industria del metal y del acero. Estos enormes manipuladores de transporte transportan bloques de acero al rojo vivo que se llevan a una prensa de forja hidráulica del tamaño de una pequeña iglesia. Dadas las dimensiones de la máquina, puede ser difícil mantener una visión general del entorno de trabajo. El gran tamaño de la pieza obliga a que los procesos de conformación y transporte realizados con el manipulador deban realizarse con precisión en todo momento y, para lograrlo, confía en la tecnología de visión 3D de Sick.

Información relevante para el conductor

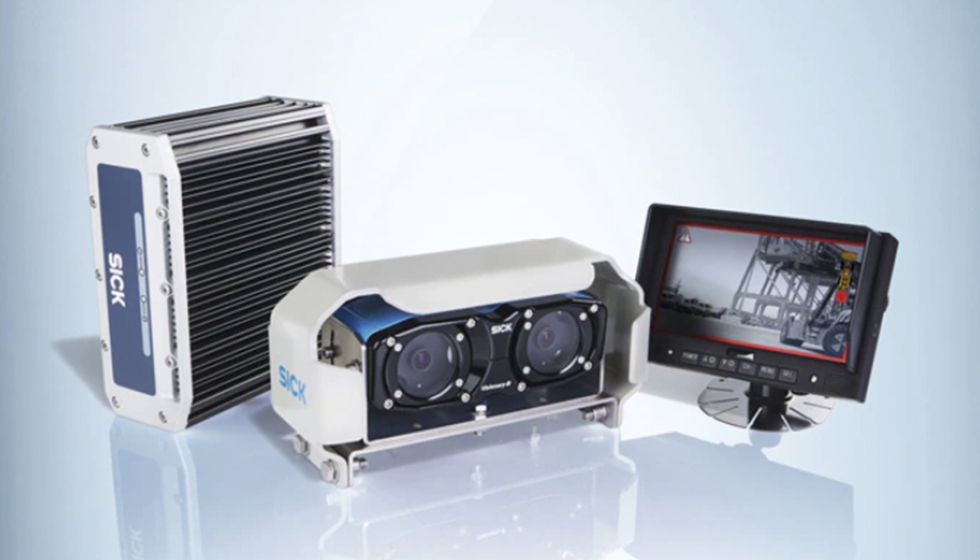

Cuando se trata de asistentes de marcha atrás, Dango & Dienenthal cuenta con un sistema de cámara activa: el sensor de visión 3D Visionary-B de Sick. Basado en el principio estereoscópico, este sistema se basa en una tecnología que detecta de forma fiable estructuras, objetos y obstáculos dentro de un espacio tridimensional. El sistema muestra cada imagen de la cámara como un flujo en directo en el monitor y los algoritmos inteligentes garantizan que solo se emita una señal de aviso cuando se detectan objetos importantes.

Algunos de estos obstáculos pueden ser materiales logísticos, vehículos o personas en la zona de conducción detrás de las máquinas de manipulación de grandes dimensiones. Entre las causas más habituales de colisión se encuentran los palés, los contenedores o las carretillas elevadoras tripuladas situadas en la zona de conducción. El operador del sistema de asistencia al conductor Sick Visionary-B puede configurar qué objetos activan una señal de alarma y cuáles no.

La solución de Sick captura la escena con tiempos de exposición cortos, lo que hace que se eviten retrasos. La cámara 3D evita que aparezcan en la imagen eventos rápidos o repentinos sin ser detectados. Otra ventaja de esta tecnología 3D es la ausencia de componentes móviles. Los estereoscopios tradicionales no necesitan espejos giratorios ni un objeto en movimiento delante de la cámara 3D para dar un aviso de colisión fiable. “El principio en el que se basa Visionary-B es en realidad similar al de la visión humana, ya que el cerebro humano integra dos objetos colocados horizontalmente para construir una imagen tridimensional”, afirma Muhammet Albayrak, uno de los ingenieros de aplicaciones de Sick.

Sistema de alerta temprana de los ángulos muertos

En general, debe garantizarse que el sistema de asistencia al conductor en 3D no se vea afectado negativamente por las condiciones ambientales adversas del proceso de forjado. Sin embargo, la fiabilidad debe garantizar que no distrae al conductor con una alarma sonora o visual ante cualquier evento o irregularidad que se produzca en la imagen trasera. Es por ello que estos sistemas deben centrarse en alertar al conductor solo de las situaciones más críticas.

La velocidad también es un factor clave en el viaje desde el horno de recalentamiento hasta la prensa de forja. Cuanto más tiempo dure el transporte, más rápido se enfriará el bloque de acero. Esto también se aplica a las paradas imprevistas o a los fallos de manipulación. En el peor de los casos, hay que devolver el componente al horno para que vuelva a alcanzar su temperatura objetivo (aproximadamente 1.200 grados Celsius). En conjunto, los retrasos en la cadena logística de estos componentes difíciles repercuten directamente en los tiempos de producción y suponen una reducción tangible de la eficiencia energética.