Euromaher apuesta por la maquinaria más sostenible

Representaciones Euromaher es una empresa que propone soluciones industriales en el entorno de la maquinaria industrial en diferentes sectores como el tratamiento de superficies, estampación en frío, inyección de aluminio y zamak y automatización. A lo largo de sus más de 20 años se ha adaptado a los nuevos tiempos, tanto en la mejora de procesos y su automatización como en la apuesta por uno de los temas que considera fundamentales para el futuro: la preocupación por el medio ambiente y, más concretamente, del uso eficiente de los recursos materiales y energéticos.

En este marco de la responsabilidad ambiental, Euromaher colabora con importantes marcas en su sector a nivel mundial que incorporan, cada vez, mayores medidas para minimizar el impacto en el medio ambiente y garantizar unos mínimos de ahorro energético y compromiso con el mantenimiento del entorno laboral, seguridad industrial y unos procesos industriales sostenibles. En estos procesos industriales se incorporan fases eficientes que no contaminen el ambiente, generen menor cantidad de residuos y desechos, y utilicen sustancias que sean inocuas para sus maquinarias y repuestos.

Grupo Colosio. Ahorro de energía del 80% con mayor eficiencia

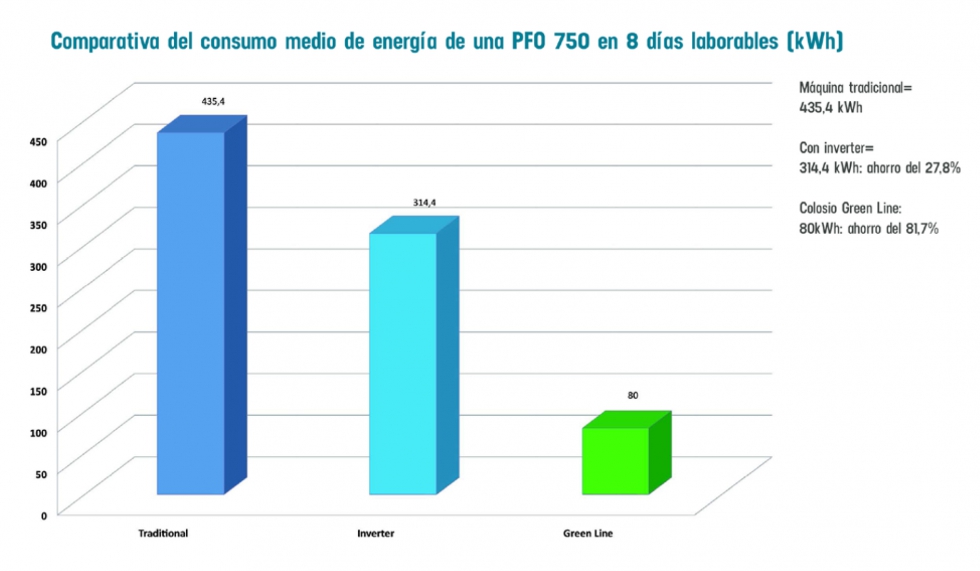

El caso del Grupo Colosio es uno de los más destacados. Se distinguen por su maquinaria de alta calidad para el sector de la fundición inyectada de aluminio y, hoy por hoy, son los únicos capaces de realizar a nivel interno la totalidad de la isla de fundición a presión, perfectamente integrada y con todos los accesorios de automatización. En el caso concreto del Grupo Colosio, el desarrollo del sistema Green Line, un sistema innovador y tecnológicamente avanzado permite un ahorro de energía de hasta el 80% no solo sin perder en eficiencia, sino aumentándola. Se trata de un sistema de bombeo que reduce los costes operativos de la máquina y que supone una ventaja competitiva a nivel económico y ambiental.

En la maquinaria tradicional, la presión necesaria para todos los movimientos hidráulicos es generada por una bomba acoplada a un motor asíncrono de 4 polos, que gira a 1.500 rpm. El motor drena energía de la línea de manera constante durante todo el ciclo de fundición a presión. El control de la presión se obtiene mediante válvulas proporcionales que se redireccionan para descargar el flujo que se ha generado, pero no se requiere en ese momento. En los últimos años, se ha incorporado un inverter en la línea de alimentación del motor, para reducir la velocidad del mismo cuando no se requiere presión en el circuito, lo que permite un ahorro de energía de aproximadamente el 25%. Esta solución no tiene ninguna ventaja en el funcionamiento general de la máquina, y el circuito hidráulico es el mismo de una máquina tradicional.

La máquina Green Line de ahorro de energía está equipada con un motor síncrono de velocidad variable, controlado por un conductor, conectado con una bomba de engranajes interna de desplazamiento fijo. Se obtienen diferentes valores de presión y caudal de aceite variando la velocidad del motor: la regulación es en lazo cerrado controlado por un codificador rotatorio y por un sensor de presión que, al monitorear el valor de presión en el circuito, establece el aumento o reducción de velocidad de forma iterativa.

El conductor permite regular la velocidad y la presión en función de los requisitos del ciclo de trabajo en funcionamiento. En las fases de reposo, el servomotor mantiene un bajo rpm (40 ÷ 50 rpm) y por lo tanto un consumo de energía limitado. El uso de una bomba de engranajes interna permite aumentar las prestaciones y limitar la producción de ruido. La diferencia con las bombas tradicionales es que tiene un caudal de aceite prácticamente estable cuando la presión varía.

El sistema de ahorro de energía Green Line, con un control de circuito cerrado, produce la presión de aceite solo cuando sea realmente necesario, para que no se desperdicie nada. Una solución de Colosio que estableció un nuevo punto de referencia para el sistema de gestión y operación de energía de máquinas de fundición a presión.

Ventajas

- Reducción extrema de la refrigeración por fluido: 90÷95%

- Simplificación del circuito hidráulico: - 30% de reducción de la capacidad del tanque

- Aumento de la velocidad de apertura y cierre: + 5% ciclos más rápidos

- Reducción de la temperatura de trabajo del fluido: aumento de la vida útil de los componentes hidráulicos

- Todos los movimientos de la máquina se controlan en circuito cerrado

- Reducción de ruido: - 30%

- Ahorros en repuestos: de € 3.500 a 4.000 cada 4 años para válvulas proporcionales de € 250 a 350 por mes para sistemas de filtrado.

Groupo OMSG. Motores eléctricos de alto rendimiento

OMSG con una vida de 60 años dedicada a la innovación en el mundo del granallado y que los ha situado como líderes en el mercado internacional destacan por la aplicación de su maquinaria en multitud de sectores como la fundición, la automoción, la forja, la agricultura, maquinaria para movimiento de tierras, energía eólica, entre otros. Diferentes diseños de equipos de granallado están repartidos por más de 95 países del mundo.

Al igual que el resto de empresas colaboradoras de Euromaher, en el grupo OMSG están cada vez más concienciados con la necesidad de aumentar y mejorar la creación de maquinaria vinculada a la economía circular y el respeto por el medio ambiente. Es un hecho que cada vez es mayor la exigencia de ecología y sostenibilidad para las empresas y es necesario priorizar frente a los costes de gestión. Los clientes de OMSG son plenamiente conscientes de todo ello y solicitan una serie de información que les permita calcular el costo operativo de la planta. “Quieren saber exactamente la absorción del sistema a lo largo del día, el consumo de abrasivo, la frecuencia y los costes de mantenimiento, o alargar la vida de los componentes con la aplicación de piezas especiales fabricadas en carburo de tungsteno” confirma Enzo Dell’Orto, director general de la empresa.

Entre las medidas que OMSG establece para reducir el consumo de energía y evitar la emisión de residuos:

- Reducción del tiempo de los procesos de preparación mediante el granallado.

- Autogestión de los tiempos muertos, espera, de la propia máquina que minimizan el gasto de enegía

- Reutilización de la granalla en proceso, pro circuito de autolimpieza y criba.

- Emisión del 0% al exterior puesto que se realiza en un área estanca y con un control estricto de la emisiones mediante el filtro de recuperación interno con un filtraje estanco al 99,7%

- Reutilización del combustible

- Seguridad de los trabajadores al no exponerse a atmósfera peligrosa

OMSG tiene claro que el enfoque en el diseño ha cambiado al igual que la elección de materiales de filtrado adaptados a sus máquinas. “No solo en lo relativo al agua, sino también en un respeto por el aire a través de la provisión de sistemas que permitan la reutilización del aire ya introducido en el procesamiento sin extraerlo del exterior”.

Enzo Dell’Orto, en un artículo reciente para la revista italiana RMO 6 -10-2021, da a conocer una importante contribución en el terreno del granallado para una empresa de pintura: “OMSG ha instalado una planta de 200 kW y está impulsando el concepto de ‘verde’ mediante el estudio de las medidas adecuadas para hacer que las plantas sean más eficientes y menos intensivas en energía. La aplicación de motores eléctricos cada vez más de alto rendimiento, inversters en los motores, sensores, nos permite gestionar mejor el sistema y evitar un mal uso y derroche de energía”.

Preocupación por el medio ambiente

Es evidente que la concienciación por parte de la sociedad en general y, de las empresas en particular, juega un papel importante que, cada vez con mayor frecuencia, puede convertirse en decisivo en el momento de elegir determinado modelo de máquina y determinada empresa por su política de calidad y gestión del medio ambiente. En todas las empresas y colaboradoras de Euromaher, las medidas reglamentarias relativas al Medio Ambiente están presentes a través de las normas UNI e ISO que se refieren tanto a la seguridad de los trabajadores en su puesto de trabajo como a la satisfacción de los clientes con la empresa. En Euromaher afirman que parte de sus estrategias siempre incorporan algún nuevo punto para implementar en su gestión medioambiental y convertirse en una empresa responsable en un plazo medio de tiempo partiendo de los requisitos básicos como pueden ser las licencias de funcionamiento, gestión de residuos o equipos de protección contra incendios.