La tecnología iPul hace que el chasis sea un 60% más ligero pero capaz de soportar grandes cargas

Carbon TT confía en los sistemas de pultrusión de Pultrex con tecnología iPul

“Estamos haciendo que los vehículos sean más ligeros. Esto les permitirá transportar cargas más elevadas consumiendo menos energía”. Esta es la filosofía corporativa de Carbon Truck &Trailer GmbH. Un nuevo sistema de pultrusión iPul para perfiles de construcción ligera de plástico reforzado con fibra de carbono (CFRP) es una de las principales razones del éxito de esta empresa con sede en Stade (Alemania). El sistema de pultrusión recién instalado, suministrado por Pultrex (una filial británica de KraussMaffei), produce anualmente piezas para unos 70.000 chasis de vehículos.

“A pesar de todos los obstáculos, conseguimos entregar y poner en marcha el sistema en el plazo previsto”, explica el experto en ventas de KraussMaffei, Wolfgang Hinz. La imprevisible situación política tras el Brexit, así como las consecuencias y otras limitaciones provocadas por el COVID-19, no eran previsibles cuando se encargó el sistema a mediados de 2020. “La experiencia y la dedicación de los técnicos y los directores de proyecto ayudaron a poner en marcha el sistema según lo previsto”, continúa Hinz.

Nueva ubicación para las crecientes necesidades

Carbon Truck &Trailer GmbH (Carbon TT) tiene su sede en el 'Valle CFK (CFRP)' de Stade / Baja Sajonia. Esta joven empresa está especializada en la construcción de chasis de fibra de carbono para vehículos comerciales ligeros. Ahora, los especialistas en CFRP cuentan con un nuevo sistema de pultrusión iPul altamente automatizado en su sede de Buxtehude, cerca de Hamburgo. El sistema fue suministrado por Pultrex, una filial de KraussMaffei, firma representada por Coscollola. Produce grandes perfiles de CFRP en serie, que se utilizan en componentes de alta carga para vehículos como autobuses, camiones pequeños y casas móviles.”El nuevo sistema iPul nos permite fabricar componentes en serie con un alto nivel de calidad. Al mismo tiempo, el sistema nos proporciona otro punto de venta en la pultrusión multiaxial: sólo hay otros cinco sistemas como éste en el mundo”, afirma Gerret Kalkoffen, director general de Carbon TT.

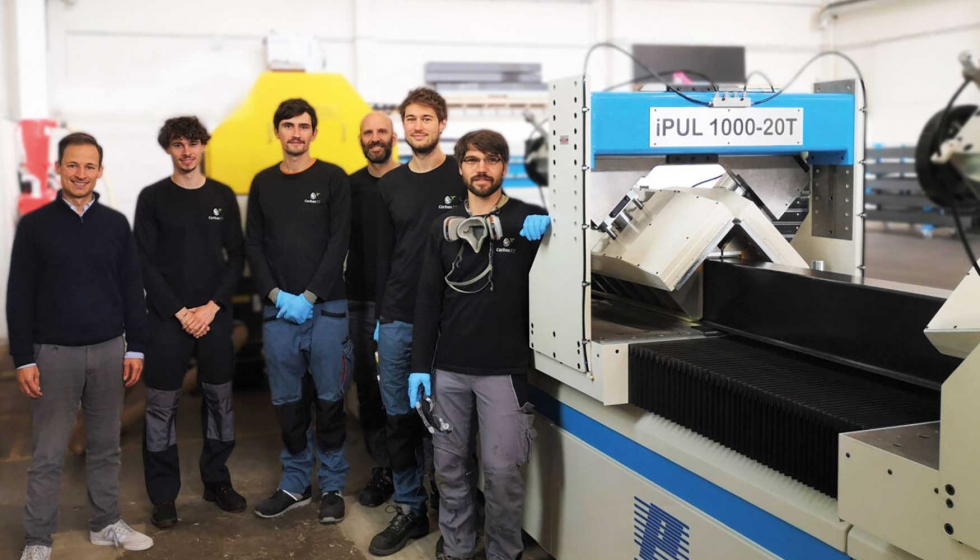

Puesta en marcha con éxito: Tras la puesta en marcha inicial, sólo se tardó unos minutos en poder retirar los sustratos de CFRP del nuevo sistema iPul. La tecnología de reformado de roving, de moldes, de pinzas y del sistema produjo de forma fiable componentes de alta calidad. (Foto: Carbon TT)

Menor peso y mayor carga útil

“Nuestras soluciones de fabricación ligera de carbono ayudan a cumplir los requisitos cada vez más rígidos de sostenibilidad, eficiencia y seguridad. Especialmente en el caso de los vehículos propulsados por baterías y pilas de combustible de hidrógeno, las fibras de carbono ofrecen más ventajas materiales que su mero peso”, explica Kalkoffen. Un chasis de CFRP es aproximadamente un 60% más ligero que un chasis de acero comparable: esta reducción de peso disminuye la emisión de CO2 y aumenta tanto la carga útil como la autonomía de crucero. Además, el chasis de CFRP compensa el peso adicional de las baterías en los vehículos eléctricos y las protege eficazmente en caso de accidente.

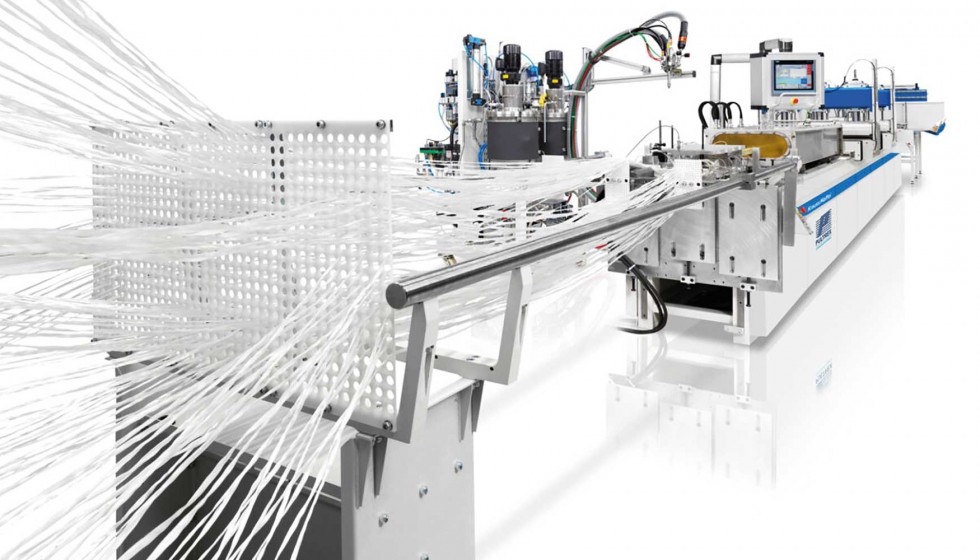

Un sistema de pultrusión iPul de Pultrex se ha puesto en funcionamiento en Carbon TT en Buxtehude, cerca de Hamburgo. Produce perfiles de CFRP de alta resistencia utilizados en chasis de vehículos utilitarios ligeros.

Pioneros entre los suyos

“Nuestros clientes son OEMs de automoción con altos estándares. Nuestros propios estándares para la tecnología y el servicio de nuestros sistemas de producción son igualmente altos”, señala Kalkoffen. “En Pultrex hemos encontrado un socio con décadas de experiencia en pultrusión. En colaboración con KraussMaffei, ofrecen un servicio rápido y fiable”.

El nuevo concepto de pinzas del sistema Pultrex causó una impresión especialmente positiva. “Las pinzas funcionan con precisión y sin deslizamiento. Esto es un ”must“ para garantizar la alta calidad constante de nuestros complejos perfiles de CFRP.” Y cuando se hace negocio con Pultrex y KraussMaffei, todos los componentes del sistema -tanto para la tecnología de mezcla y dosificación como para la tecnología de inyección y pultrusión- provienen de una sola fuente. Y cuando se requiere servicio, hay una persona de contacto central.

Producción a gran velocidad - justo a tiempo

Sistema personalizado

Los chasis fabricados con componentes de CFRP son hasta un 60% más ligeros que los diseños de acero comparables que se producen en Carbon TT en Buxtehude. La tecnología de pultrusión de Pultrex es la base técnica de la nueva producción. (Foto: CarbonTT)

Las fibras se impregnan en la caja de inyección con una matriz de poliuretano y a continuación se les da la forma final aproximada del perfil. Al mismo tiempo, la caja cerrada evita los olores desagradables que surgen durante la producción con baños abiertos.

El molde fue adaptado y diseñado por Carbon TT teniendo en cuenta el spring-in y la contracción para la geometría final. El sistema recorta automáticamente los perfiles a las dimensiones finales y los sigue procesando.