Los componentes no son tontos, las máquinas tampoco

15 de julio de 2009

En un futuro no muy lejano, la técnica de sensores en engranajes planetarios podría ser algo tan habitual como el ABS o el ESP en la construcción de automóviles: equipados con una inteligencia integrada, estos engranajes literalmente pueden ‘escuchar, sentir, pensar y comunicarse’ y, de este modo, informar en cualquier momento y de manera fiable al dueño de una máquina o instalación sobre el actual estado de servicio. Por ejemplo, la filial de Wittenstein, Alpha Getriebebau GmbH, sita en la localidad de Igersheim, ofrece los engranajes planetarios de juego reducido también con una inteligente técnica de sensores.

La idea de la supervisión del proceso con la ayuda de componentes de accionamiento inteligentes se basa en la reflexión fundamental de que un engranaje supone el componente estándar más próximo al proceso asentado como un cuello de botella entre la aplicación y el accionamiento en el flujo de fuerza del ramal de accionamiento. En este sentido, para los técnicos de accionamiento, todo lo que venga detrás del engranaje forma parte del proceso. Por el engranaje pasan todos los esfuerzos mecánicos: fuerzas transversales, pares de giro, número de revoluciones y vibraciones, así como esfuerzos térmicos, desgaste y juego.

Al igual que el componente estándar más próximo al proceso, el engranaje está obligado a ‘compartir todo’, por lo general, sin quejarse, de modo que el dueño no recibe ninguna información para saber si el accionamiento está sometido a esfuerzos excesivos o insuficientes. Una técnica inteligente de sensores, como comenta Heiko Haag, responsable del desarrollo en técnica de sensores de Alpha, “hace que los engranajes que hasta la fecha eran ciegos y mudos puedan comunicarse ahora detalladamente. Los engranajes planetarios ofrecen al dueño una información directa e inmediata: una ventana de control visual sobre el proceso”.

El caso de las prensas

Las prensas excéntricas son ejemplo de una serie de aplicaciones realizadas con éxito. Se ha conseguido una clara mejora del proceso de producción por medio de la técnica de sensores de fuerza transversal y la medición de la fuerza de prensado en tiempo real. Uno de los primeros engranajes sensoriales ha sido empleado en una fresadora de pórtico. Además de la técnica de sensores de par de giro y tres sensores de temperatura, dispone también de un servidor de web propio para la puesta a disposición de los datos de medición a través de una conexión TCP/IP.

La captación del estado y una influencia inteligente crean transparencia

Los sistemas de producción son cada vez más complejos y deben supervisarse cada vez más a sí mismos. Sobre las posibilidades de instalar ‘know how’ y experiencias a fin de evitar errores de manejo y conseguir que las máquinas sean más inteligentes, Friedrich Kilian, gerente de Trumpf GmbH + Co. KG, Ditzingen, y responsable del departamento de compra central, así como del de investigación y desarrollo para las máquinas-herramienta, afirma: “Existen diferentes respuestas, dependiendo de si estamos hablando de una sola máquina o de una completa línea de producción o cadena de procesos. En el caso de la máquina en sí, intentamos reducir las experiencias necesarias que debe tener el operario. La base en este sentido es siempre una captación del estado de la máquina”.

Además de los componentes inteligentes en la máquina misma, en opinión de Kilian existe más potencial de optimización en toda la cadena de procesos. Importante en este sentido es la supervisión con un software de control “que permita planificar y controlar todos los pedidos de máquina y producción. Nuestro software ofrece amplias posibilidades de comunicación con sistemas PPS y ERP, sistemas de programación, controles de las máquinas y sistemas de almacén”. Además, el control debe proporcionar un manejo sencillo y orientado al objetivo, así como un apoyo óptimo del proceso de mecanizado. Éste es el motivo por el que Trumpf no sólo desarrolla por su cuenta el control sino también la interfaz de manejo de las propias máquinas.

Las máquinas deben ser más inteligentes

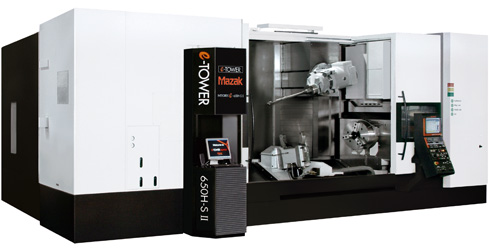

También el fabricante japonés Yamazaki Mazak “se preocupa de forma continua por el desarrollo de las máquinas-herramienta más modernas”, tal y como lo manifiesta Wolfhart Kaestner, responsable de marketing de Yamazaki Mazak Deutschland GmbH, Göppingen, lo que se muestra en la visión de la supermáquina digital. Este tipo de máquina, así lo confirma Kaestner, “se producirá en el 2019, que es precisamente el año del 100º aniversario de la fundación de la Yamazaki Mazak Corporation”.

Las máquinas-herramienta de Mazak con sus funciones inteligentes “destacan por su productividad. Estas funciones se consiguen gracias a que se soporta el funcionamiento de la máquina en tal medida que el operario tiene que hacerse cargo de un número de tareas claramente inferior”. En caso de estas llamadas ‘i-máquinas’, las funciones inteligentes forman parte del equipamiento estándar. En función del tipo de máquina, Yamazaki Mazak ha integrado actualmente hasta siete funciones inteligentes en el control de la máquina.

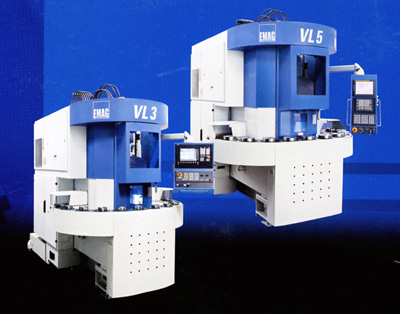

También para Andreas Mootz, gerente de la empresa Emag Salach Maschinenfabrik GmbH, existe toda una serie de posibilidades para conseguir que las máquinas sean más inteligentes y para instalar ‘know how’ y experiencias: “Este proceso comienza con los planes de mantenimiento que están memorizados en la máquina y que son capaces de emitir de forma automática señales de alarma de mantenimiento o solicitudes de mantenimiento. Dedicamos muchos recursos, por ejemplo, para ofrecer una vista orientada al usuario por medio de unas máscaras de pantalla a medida para facilitar información y entradas sencillas y claras en relación con el sistema de producción”.

La pregunta respecto a las ventajas y desventajas de una inteligencia centralizada o descentralizada, la contesta el gerente de Emag de forma ambigua: “No tiene mucho sentido aumentar la complejidad de un sistema de producción con muchos componentes adicionales. El mejor sensor es el que no se instala”. Tiene más sentido tener en cuenta las magnitudes de estado del control y de los accionamientos para la supervisión de las instalaciones de producción.