El nuevo software Modus para MMC de Renishaw incluye la medición de 5 ejes

Renishaw ha presentado su nueva aplicación de software para MMC Modus, que proporciona a los clientes de MMC una solución de 'retrofit' completa para máquinas instaladas, con distribución y servicio técnico de Renishaw. Totalmente compatible con la gama completa de sensores, incluido el galardonado Revo, Modus proporciona una potente plataforma de medición de 5 ejes. Entre sus principales funciones incluye: programación sin conexión para CAD con completa simulación de movimiento y detección de colisiones, incluyendo trayectorias en 5 ejes; compatibilidad original DMIS; algoritmos matemáticos homologados; generación de informes completos de texto y gráficos; y salida flexible de datos de resultados. El control universal UCC2 para MMC de Renishaw se gestiona mediante la interfaz I++ DME.

La aplicación Modus está diseñada sobre el prestigioso software para MMC Metris Camio. En un reciente acuerdo con Metris BV, Renishaw ha adquirido una licencia del código fuente de Camio. Renishaw ha contratado también un equipo de ingenieros de Metris, que se encargarán del futuro desarrollo del software Modus.

“Disponer de nuestro propio software mejora considerablemente nuestra oferta para equipos ya instalados, complementando nuestra estrategia actual de interfaces del protocolo I++DME con un sistema de compra “todo integrado” comenta Ben Taylor, director ejecutivo adjunto de Renishaw. Es más, “Con el nuevo equipo de ingenieros y las recientes inversiones en ingeniería de software en el Reino Unido y la India, ahora disponemos de un paquete de metrología de primera clase y los medios para desarrollarlo. Nuestra estrategia consiste en mejorar Modus para estar al corriente de las próximas soluciones, incluidos los nuevos sensores para la plataforma Revo. De este modo, los usuarios de MODUS tienen siempre la garantía de que serán los primeros en beneficiarse de las innovaciones tecnológicas en metrología.”

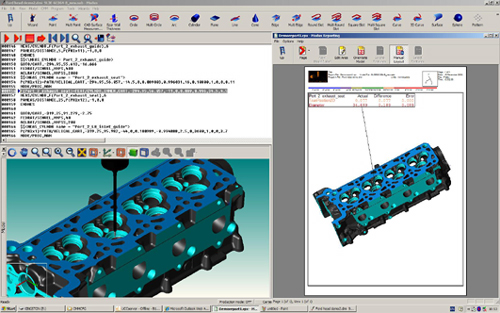

Fácil de programar con simulaciones completas

Modus incluye una interfaz de usuario configurable que permite desarrollar programas DMIS originales sin conexión. Los programas pueden crearse directamente en CAD con verificación de la trayectoria de la sonda en pantalla. El entorno de la MMC, puede definir el utillaje de fijación y la ubicación de la pieza en la máquina, lo que permite una simulación completa de movimiento y la detección de colisiones, incluyendo trayectorias en 5 ejes. De este modo, se reduce el tiempo de inactivida de la MMC, ya que los programas se instalan en la máquina listos para ejecutarse, con un tiempo de preparación mínimo.

Modus incluye una extensa gama de funciones de programación, medición y generación de informes, no obstante, dado que la mayoría de usuarios apenas utiliza una parte de la interfaz de usuario, tanto el diseño como el contenido puede modificarse a medida de los requisitos del usuario. Las barras de herramientas son totalmente configurables, así, puede mostrar únicamente los botones necesarios y colocarlos exactamente donde prefiera. Las instrucciones de usuario en formato gráfico, sensibles al contexto, se programan de varias formas: entradas del teclado, 'aprendizaje' mediante el control del joystick o directamente desde los datos del modelo CAD.

El editor de programas admite DMIS originales reales. Incluye comandos de programación de alto nivel, como declaración de variables, lógica, macros, funciones intrínsecas y mensajes para el operario mediante cuadros de diálogo que el usuario puede definir. También dispone de recuperación automática de errores durante la ejecución del programa.

Amplia compatibilidad con CAD

Además de los formatos neutros de IGES, STEP, Parasolid y VDAFS, Modus dispone de integración de alta calidad con soluciones CATIA (V5 y V4), Siemens NX (antes Unigraphics), Pro/E y Solidworks CAD/CAM. El software incluye también tecnología de reparación y simplificación para optimizar los modelos CAD. Los usuarios pueden seleccionar geometrías de piezas y dimensiones nominales de uno o varios modelos CAD importados, y comparar los datos medidos con nominales CAD. Además, puede consultar la Información de fabricación del producto (PMI) desde los modelos CATIA V5, Pro/E y NX, utilizando la información dimensional y de tolerancia integradas accesible mediante el módulo de solución de planificación Modus. Las etiquetas de la pieza se mantienen durante el flujo de trabajo de CAD al informe de inspección.

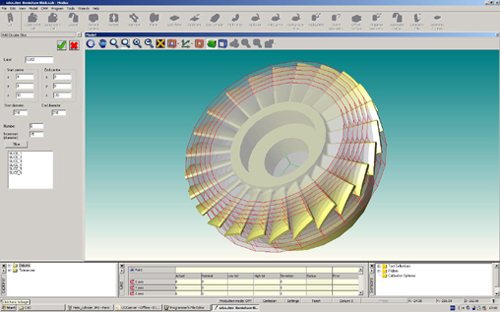

Capacidad de medición y análisis demostrada

Modus utiliza completamente la extensa gama de rutinas de medición de piezas y construcción de camio. las distintas piezas incluyen círculos, líneas, planos, puntos, conos, curvas y superficies, además de medición relativa de piezas de poco grosor. también es posible construir piezas con intersecciones y proyecciones. las técnicas de ubicación y orientación de las piezas incluyen desde métodos sencillos 3-2-1 a estructuras más complejas con alineaciones libres e iterativas. los algoritmos homologados de ajuste de piezas incluyen cuadrados mínimos, mínimo circunscrito, máximo inscrito y máx/mín. es posible filtrar los datos explorados en piezas geométricas. la forma de la pieza es parte intrínseca de las técnicas de inspección contemporáneas, por tanto, modus incluye la generación basada en reglas de rutas de medición para la exploración de contacto continua de 3 y 5 ejes, y genera los datos de forma necesarios para analizar completamente piezas de trabajo complejas.

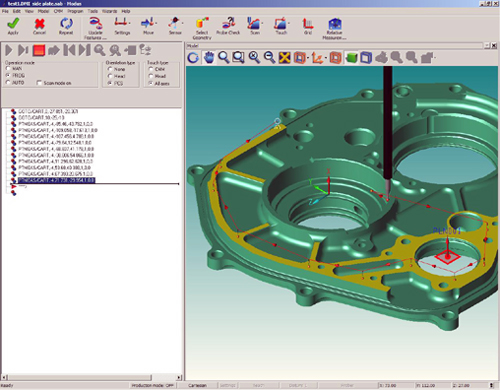

Informes flexibles

La capacidad de generación de informes de Modus es muy amplia e incluye los informes de texto de MMC tradicionales con muchas opciones de formato definidas por el usuario. La generación de informes gráficos permite mostrar los resultados frente al modelo CAD, incluidos los gráficos Whisker o trazado de formas 3D de distintas piezas.

Creado sobre una sólida base de estándares del sector, Modus maximiza la compatibilidad con una serie de programas e informes de usuario. Los datos de resultados pueden generarse para aplicaciones de otros fabricantes en una serie de formatos, como Excel (CSV), texto ASCII, DMIS, XML para Internet o directamente en bases de datos Microsoft SQL Server. El usuario puede personalizar también el archivo de salida con parámetros como el número de serie de la pieza.

Los datos de tendencia pueden mostrarse sobre una serie de piezas en distintos gráficos SPC (Control Estadístico de Proceso). Además, los usuarios del destacado paquete Q-DAS SPC tienen acceso a todas las opciones mediante una sencilla interfaz de usuario configurable, desde la que pueden ejecutar estudios 1 y 2.

Basadas en estándares y preparadas para el futuro

Las soluciones de Renishaw para MMC instaladas han sido creadas sobre estándares del sector y tecnologías reconocidas, para aumentar la flexibilidad de uso. Modus se comunica con el control universal UCC2 para MMC de Renishaw mediante el protocolo I++ DME, que proporciona un lenguaje común para comandos de metrología. De este modo, los usuarios de UCC2 pueden elegir libremente otras aplicaciones de metrología compatibles con el protocolo I++ DME, sin estar supeditados a una solución única de una marca.

Modus es una inversión para el futuro que garantiza el acceso a los sensores más actualizados y a los últimos avances tecnológicos de Renishaw. Incluye sensores para el cabezal de medición de 5 ejes Revo, el primero de los cuales permitirá la medición automática del acabado de superficie (disponible a finales de 2009).