Innovaciones que facilitan la automatización en el moldeo por inyección

Hasta ahora la automatización del proceso se solía solucionar en forma individual para cada caso específico, a base de una fabricación especial y generalmente muy costosa de los componentes requeridos. Los altos costos se explican por el diseño individual, la selección y búsqueda de materiales y partes, el ensamble, pruebas, etc. A todo esto se agregan el tiempo adicional requerido para la instalación en la planta del cliente y la capacitación individual del personal. Para cumplir con las normas de seguridad, además se tenía que crear en el lado opuesto al del operador un área protegida con seguros electrónicos. También esto significaba gastos adicionales y aumentaba la superficie ocupada. Finalmente este tipo de soluciones se desarrollaban para una máquina en especial y difícilmente podían adaptarse para otras aplicaciones.

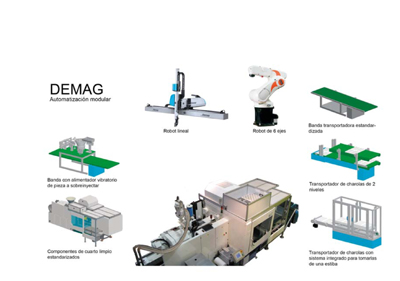

El sistema “Plug-and-Play” diseñado por Demag no solo simplifica la configuración de una célula de producción automatizada, sino gracias a sus componentes estandarizados resulta más económico y al mismo tiempo es sumamente flexible.

Configuración sencilla con componentes estandardizados

El sistema modular actualmente está disponible para las máquinas de las series “Systec” e “IntElect” en el rango entre 50 y 280 toneladas de fuerza de cierre, y por el momento existen los siguientes cuatro componentes básicos:

- Cintas transportadoras en diferentes anchos para máquinas hasta 160 toneladas de fuerza de cierre el ancho es de 500 mm y para máquinas mayores hasta 280 toneladas de 700 mm.

- Transportadoras para bandejas o cajas en 2 niveles. En el nivel superior se alimentan las bandejas o cajas vacías mientras que en el nivel inferior se descargan las cajas llenas. Dentro de los cierres de protección un elevador cambia las bandejas o cajas de un nivel a otro.

- Transportadores para bandejas o cajas con sistema integrado para almacenamiento. Esto permite trabajar con el almacenamiento de bandejas o cajas que dentro de la zona protegida primero se separen de la pila y después de su llenado se vuelven a apilar nuevamente.

Los 2 sistemas transportadores se ofrecen en un ancho de 400 mm para máquinas de inyección hasta 160 toneladas y en un ancho de 600 mm para máquinas hasta 280 toneladas.

- Cinta transportadora con alimentador vibratorio de piezas que se van a sobreinyectar - También este módulo opera en 2 niveles. En el nivel superior se separan las piezas y se acomodan en la forma como lo requiera el brazo del robot, mientras que la cinta del nivel inferior descarga las piezas sobreinyectadas.

Además de los componentes básicos antes descritos existen los siguientes módulos adicionales:

- Robots. Para operaciones sencillas se ofrecen robots lineales y para operaciones más complejas robots de 6 ejes. Estos robots se suministran ya configurados desde la planta alemana y se comunican con el control de la máquina de inyección mediante una interface.

- Módulos de “sala limpia”. Cámaras de flujo laminar montadas encima del área del molde y de los módulos de automatización, combinadas con el robot de 6 ejes permiten convertir la máquina de inyección en una unidad de “sala limpia”.

También se pueden ofrecer componentes especiales, como p.e., cámaras fotográficas para controlar el 100% de las partes producidas, máquinas embaladoras, etc.

Una condición previa para la instalación de todos estos componentes es la creación de una área protegida en la parte posterior de la máquina mediante una separación estandarizada de los cierres de protección. Por razones pragmáticas Demag formó inicialmente 2 segmentos de máquinas inyectoras, uno hasta 160 y el otro hasta 280 tons. También las medidas exteriores de los módulos y sus interfaces fueron estandarizadas. Esto permite retirar los módulos de una máquina de inyección e instalarlos en otra (incluso de una capacidad distinta) que básicamente haya sido preparada para recibir tales módulos de automatización. Estos módulos se controlan a través del control secuencial del robot.

Otra ventaja de este concepto es que al molde se pueda acceder sin problema desde el lado opuesto al del operador. Igual que en una máquina estándar hay una puerta corrediza en la parte posterior de la inyectora. Si estorba un módulo de automatización, éste se puede desenclavar y mover hacia un lado. Estos equipos desde luego tienen todos los dispositivos de seguridad. Por lo tanto, no es posible permanecer en el área protegida mientras la máquina esté operando.

Concepto flexible y ahorrador de espacio

Una ventaja especial ofrece el mecanismo de amarre entre módulo de automatización y cierre de seguridad que por su parte está unido a la máquina. Esto permite p.e. cambiar la unidad de producción en su conjunto fácilmente de un lugar a otro dentro de la planta, ya sea por medio de un montacargas o una grúa. No es necesario desmontar los diferentes componentes y volverlos a ensamblar.

También la primera puesta en marcha en las instalaciones del cliente resulta sumamente sencilla, gracias a que Demag ya ensambló y probó la máquina de inyección con sus componentes de automatización antes de la entrega. El ahorro de espacio del concepto Plug-and-Play de Demag, comparado con una solución a base del cierre tradicional de un área protegida, llega a ser aproximadamente del 30%.

Conclusión

En vista de que los tiempos entre la liberación de un producto y el inicio de su producción son cada vez más cortos, resulta especialmente conveniente y económico el concepto de automatización modular desarrollado por Demag Plastics Group. La flexibilidad, el ahorro de espacio, la fácil puesta en marcha y sin dejar de mencionar la facilidad para proyectar el conjunto, convierten el concepto de integración de componentes de automatización estandarizadas (para el que ya se solicitó la patente) en una solución sumamente atractiva, también desde el punto de vista económico.