Evitar las paradas no programadas de máquinas-herramienta con una relubricación adaptada

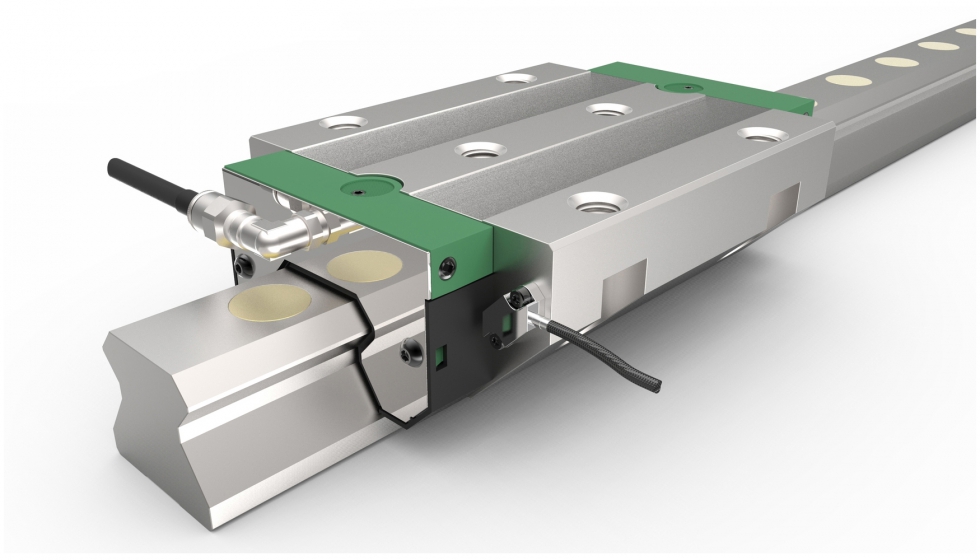

Los ingenieros de Schaeffler han desarrollado la segunda generación de los sistemas de recirculación de rodillos RUE-E 4.0, presentados como prototipo ya en la EMO de 2015. Esta nueva generación se encuentra actualmente en la fase piloto de producción. Similar al sistema RUE-E 4.0, el nuevo sistema está compuesto por un sistema de guiado lineal equipado con sensores, un sistema electrónico de evaluación y un lubricador automático, como el FAG Concept8. Ahora, el nuevo sistema electrónico de evaluación permite monitorizar hasta seis carros por eje. El mayor reto de desarrollo consistía en integrar los sensores en el espacio constructivo de la guía lineal. En el marco de este nuevo desarrollo, el sensor se ha desarrollado específicamente para registrar el estado de la lubricación de los carros y en función del espacio en los sistemas de guiado con recirculación.

Monitorización electrónica del estado de lubricación

El innovador sistema aprovecha el efecto de la amortiguación del lubricante en la zona de contacto, que disminuye con el envejecimiento del lubricante y la reducción de la cantidad del mismo. Debido al grosor decreciente de la capa de lubricante en la zona de contacto, los elementos rodantes inducen más energía vibratoria al cuerpo del soporte. Al superar un valor límite (indicador de lubricación) generado a partir de las condiciones iniciales del patín(estado objetivo), el sistema activa automáticamente un impulso de relubricación al lubricador (por ejemplo, Concept8).

Ventajas de los impulsos de relubricación adaptados a la demanda

Si un eje experimenta poco recorrido y menores fuerzas de mecanizado, el sistema activará con menor frecuencia el impulso de lubricación; en cambio, lo hará más a menudo en caso de solicitación elevada. Si en el carro penetran partículas extrañas debido a la suciedad, o si el carro se contamina con lubricante, el sistema lo detecta y lo evalúa inmediatamente por el ruido que se propaga por las estructuras sólidas, activando el impulso de lubricación. Siempre que el ruido propagado por las estructuras sólidas sea superior al valor límite establecido, los impulsos de lubricación se repetirán. El efecto deseado consiste en que la suciedad salga del carro junto con el lubricante. Si los parámetros vuelven a bajar al nivel normal tras los impulsos de lubricación, las pistas de rodadura y los elementos rodantes habrán superado la contaminación sin daños. Si no existiera esta innovación, los sistemas de guiado lineal seguirían funcionando con la suciedad en la zona de contacto hasta el próximo intervalo de lubricación previsto, sufriendo, en consecuencia, los daños iniciales correspondientes. Sería inevitable que se produjera un fallo total prematuro del eje lineal.

Beneficios para los fabricantes y usuarios de máquinas-herramienta

Este innovador sistema ofrece las siguientes ventajas a los fabricantes y usuarios de máquinas-herramienta:

- Se alarga considerablemente la duración de vida del sistema de guiado lineal gracias a la monitorización y conservación del estado óptimo de la lubricación, con lo que se garantiza también una elevada calidad constante de producción.

- Se reduce hasta un 30% la cantidad necesaria de lubricante en caso de baja solicitación de la guía lineal.

- Gracias al efecto de lavado, se previenen los daños en las guías lineales en caso de contaminación del interior del carro.

- Como consecuencia: se reducen los casos de fallo de la maquinaria y aumenta la disponibilidad de las máquinas-herramienta.

Próxima fase de desarrollo: indicador de la duración de vida restante

La monitorización del estado del lubricante a través de los sensores integrados, conjuntamente con la de la duración de vida ampliada de las guías lineales, constituirán la base de las nuevas aplicaciones que Schaeffler pondrá a disposición de sus clientes a través de los servicios digitales. Por ejemplo, el análisis de los intervalos entre ciclos de relubricación permitirá prever la duración de vida restante de las guías lineales con elementos rodantes. Con todo ello se podrá realizar un mantenimiento programado y adaptado a la necesidad, se reducirá el número de paradas no programadas de las máquinas y se optimizará su disponibilidad.