Un óptimo control de herramienta ayuda a mantener el ritmo de producción de grandes volúmenes

En 2013, Renishaw produjo la primera bicicleta metálica impresa en 3D del mundo para la empresa Empire Cycles. Los pedales y otros componentes utilizados para fabricar la bicicleta completa se fabricaron mediante procesos de mecanizado más convencionales en la sede de Barnoldswick (Reino Unido) de Hope Technology Ltd, una empresa reconocida internacionalmente. En su fábrica de producción en serie de alta tecnología, la empresa utiliza la tecnología de reglaje de herramientas y detección de roturas sin contacto, sondas de inspección por contacto para MMC y utillaje modular de Renishaw para maximizar el tiempo de actividad de la máquina y garantizar una precisión de componentes uniforme.

La fabricación del primer cuadro de bicicleta metálico impreso en 3D del mundo marcó, sin duda, un hito en el sector de las bicicletas, que siempre ha adoptado la última tecnología e innovaciones en su búsqueda de una mayor velocidad, ligereza y resistencia. No obstante, los procesos de fabricación aditiva no son necesariamente los más adecuados para la creación de todos los componentes de la bicicleta. Al menos hasta ahora. Una serie de componentes del sistema de tracción montados en el cuadro de Empire Cycles se fabricaron mediante técnicas de mecanizado prismático convencional. Los pedales, por ejemplo, se fabricaron en Hope.

La compañía fue fundada por entusiastas del ciclismo y mecanizadores especializados hace 25 años. La fábrica, con turnos las 24 horas del día, los 7 días de la semana, cuenta con aproximadamente 55 máquinas-herramienta CNC de última tecnología, tiene cerca de 100 empleados y exporta el 50% de la producción a 40 países. Lindley Pate, jefe de producción de Hope, fue el primer empleado de la empresa. Como antiguo mecánico de Rolls-Royce, aportó un elevado estándar a la empresa, especialmente, cuando se trata de control de precisión y calidad. “Siempre hemos estado a favor de fabricar todo en nuestras instalaciones, aquí en el Reino Unido”, afirma. “Cuando empezamos, fabricábamos algunas piezas fuera, pero solo por motivos de inversión económica. Empezamos a fabricarlas en nuestras instalaciones tan pronto como pudimos”.

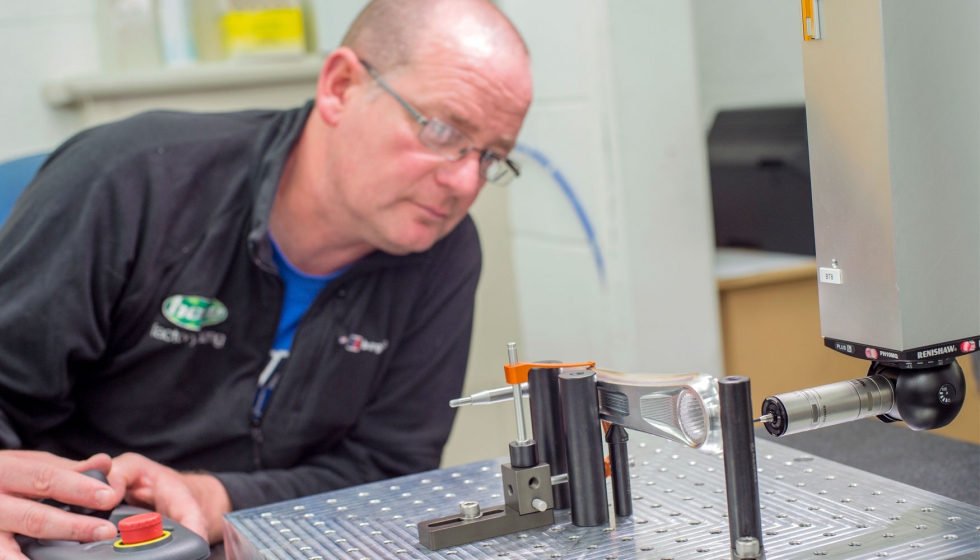

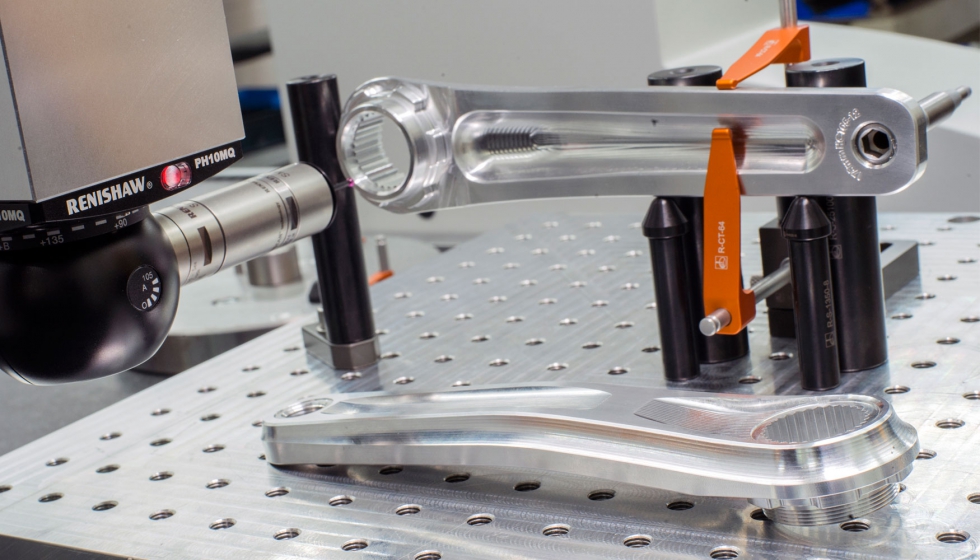

Desde aquellos días de mecanizado de metales, las máquinas CNC de Hope Technology se han equipado con sistemas de reglaje de herramientas y detección de roturas sin contacto NC4 de Renishaw. Recientemente, la empresa ha invertido en una nueva máquina de medición de coordenadas (MMC), provista de un cabezal articulado PH10, una sonda de inspección por contacto SP25 y utillaje modular de Renishaw. “Hemos adquirido la nueva MMC con la sonda de Renishaw para mejorar nuestro rendimiento de inspección y, además, tener capacidad para realizar ingeniería inversa” comenta Lindley Pate. “Nos brinda la oportunidad de evaluar a nuestros competidores y nos aporta compatibilidad, un elemento muy importante en las bicicletas”.

Los sistemas de detección de rotura de herramientas de Renishaw y la sonda de inspección por contacto se utilizaron para la fabricación de los pedales en el proyecto Empire Cycles. Aunque el modelo de biela utilizado es un producto relativamente nuevo, tiene un diseño estándar, no a medida, por lo que se fabrican y distribuyen en cantidades que suman decenas de miles al año.

Además de por los pedales, Hope es conocida por sus innovadores bujes de rueda de acero anodizado ligero, frenos, direcciones, potencias, platos y juegos de pedalier. Los distintos componentes se fabrican en grandes tiradas para atender a una base de clientes internacional en aumento, con acabados en una extensa gama de atractivos colores. La empresa tiene una producción extraordinaria: 70.000 bujes de rueda al año, por ejemplo por lo que es obvio que la productividad y el tiempo de actividad de la máquina son sumamente importantes. Los minutos recortados del tiempo de un ciclo pueden suponer un ahorro de miles de euros al año. En el taller de la fábrica de Hope, destaca la cadena de centros de mecanizado horizontal de alta especificación Matsuura, de fabricación japonesa.

El sistema NC4 de Renishaw sirve para varios propósitos: asegura la integridad de producción, evita las costosas piezas desechadas y la posibilidad de rotura del husillo, que tendría un coste de sustitución muy elevado en estas máquinas de alta gama. “El sistema NC4 está instalado en todas nuestras máquinas Matsuura” afirma Pate. “Funcionan automáticamente las 24 horas del día, los 7 días de la semana. Si se activa una alarma de rotura de herramienta, la máquina se detiene para impedir la fabricación de piezas con una herramienta dañada. Por consiguiente, el sistema NC4 de Renishaw sirve para varios propósitos: asegura la integridad de producción, evita las costosas piezas desechadas y la posibilidad de rotura del husillo, que tendría un coste de sustitución muy elevado en estas máquinas de alta gama. Hacemos todo lo posible para evitar los tiempos de inactividad”.

El NC4 es un sistema láser flexible con unidades de transmisor y receptor láser ultracompactas para el reglaje de herramientas, que pueden montarse en soportes separados o como una sola unidad fija. Dependiendo del sistema, las distancias de separación y el montaje, es posible medir herramientas con un diámetro reducido de solo 0,03 mm en cualquier punto seleccionado del rayo láser.

La última máquina Matsuura de la empresa, una H.Plus-300 horizontal de 3 ejes, dispone cambiadores de 15 estaciones, todos con configuración de utillaje de torre perforada con cuatro piezas montadas en las cuatro caras, es decir, 16 componentes por utillaje. Hope utiliza el conjunto de cambiadores para sujetar distintos juegos de piezas en varios cambiadores, que esperan su turno en la máquina, incluidos los pedales.

Los pedales se forjan en Italia y, posteriormente, se transportan al Reino Unido, donde se fabrican en dos configuraciones (una por cada lado) antes de añadir el estriado. La empresa fabrica una gama de pedales para los distintos tamaños de cuadro y los requisitos del eje. La fábrica Hope también cuenta con una línea de otras cinco máquinas Matsuura: Modelos MAM72 con cambiadores de palé doble más pequeños, todos equipados con un sistema NC4 de Renishaw. Un solo operario de Hope supervisa las cinco máquinas, que también funcionan las 24 horas del día, los 7 días de la semana. “Es un entorno de producción de gran volumen, por lo que es imprescindible mantener el ritmo de producción”, reitera Lindley Pate. “La tecnología de Renishaw es crucial para el proceso y, también, para la inspección de piezas. Retiramos periódicamente componentes de la cadena para realizar mediciones de verificación en la MMC, mediante el cabezal PH10 y la sonda SP25 de Renishaw. También verificamos la primera pieza de cada tirada, para asegurarnos de que nada ha cambiado desde la última pieza fabricada. Es bueno saber que la pieza es correcta. Si la MMC presenta errores, solo hay que cambiar el programa o las herramientas y pulsar el inicio del ciclo. Los productos Renishaw nos aportan la confianza que necesitamos”.