Es un sistema de automatización interconectado creado por la empresa suiza

GHS Automation crea una solución muy automatizada para acabados de automoción

Edgar Grundler

Periodista técnico autónomo01/02/2007

GHS Automation AG (Schwarzenburg, Suiza), representada en España por

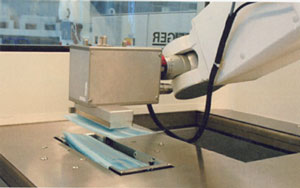

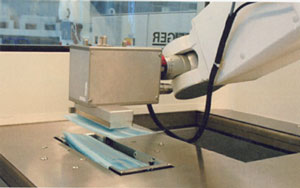

Alboex, ha creado una línea de automatización para la también suiza Weidmann Plastics Technolgy AG. Dentro de la célula de producción, la empresa dispone de una máquina de moldeo por inyección para fabricar listones embellecedores para las puertas traseras y delanteras de los automóviles. GHS, plenamente responsable de todo el equipo de automatización, ha creado un sistema que permite llevar a cabo las siguientes tareas: inserción precisa de dos listones metálicos, para la parte izquierda y derecha; extracción de las piezas moldeadas de la cavidad; y colocación de las piezas acabadas en cintas transportadoras.

La automatización completa de los procesos es la clave para lograr que la producción de piezas de plástico en los países con costes salariales altos sea rentable. Y para lograrlo no basta con la mera instalación de máquinas de moldeo por inyección eficientes: para conseguir una utilización ininterrumpida de las máquinas, 24 horas al día los 7 días de la semana, es necesario que el suministro de material y la extracción de las piezas acabadas también sean continuos. Así pues, las operaciones de manipulación y desplazamiento del material y de las piezas son esenciales para el proceso de producción.

Manipulación de las piezas del proceso

Las exigentes demandas de los productores y proveedores de piezas de plástico se basan en ciertos aspectos aparentemente simples pero esenciales: mayor rendimiento, más flexibilidad, mayor seguridad y mayor calidad. Para los fabricantes de máquinas de moldeo por inyección y equipos de automatización, estas complejas exigencias suponen un reto enorme, que implica mucho más que medidas para la “reducción de los periodos no productivos”. Si los periodos de producción máxima y de postproducción son los que determinan la duración del ciclo y los tiempos de eyección, entonces el proceso deberá integrar tantas funciones como sea posible y razonable.

Al mismo tiempo, esto exige el funcionamiento simultáneo de todas las unidades implicadas en el proceso de producción, condición que sólo puede darse mediante un sistema de automatización interconectado.

Las exigentes demandas de los productores y proveedores de piezas de plástico se basan en ciertos aspectos aparentemente simples pero esenciales: mayor rendimiento, más flexibilidad, mayor seguridad y mayor calidad

Toda la responsabilidad en manos de integradores de sistema creativos

Esta situación nos lleva a preguntarnos a quién debemos confiar el diseño y aplicación de este sistema de automatización y producción tan complejo. Pues bien, en la mayoría de los casos, esta tarea no corresponde a los fabricantes de máquinas, sino a integradores de sistemas creativos que, en estos complejos proyectos, asumen el papel de contratistas principales.

En este sentido, el proveedor de soluciones integradas perfecto es aquel que, además de suministrar los componentes necesarios, cuenta con los conocimientos correspondientes y una experiencia de muchos años en el desarrollo, diseño e integración de equipos de manipulación.

GHS Automation AG, empresa que lleva fabricando equipos de manipulación para moldeo por inyección y otro tipo de piezas de plástico desde hace más de 25 años, constituye un ejemplo perfecto. La necesidad de los clientes de integrar cada vez más funciones en los procesos de moldeo por inyección ha llevado a GHS a crear soluciones de automatización integradas, para las que parte de dos factores: uno, diseño a partir de los propios equipos de manipulación de la empresa, muy estandarizados; dos, selección exhaustiva de componentes de alta calidad en el mercado.

Embellecedores cortos y largos para el lado derecho e izquierdo

Un proveedor de soluciones de sistemas competente debe conocer bien todos los procesos de fabricación de piezas de plástico y el alto nivel de integración que requieren. Por todo ello, el equipo de especialistas de GHS fue el elegido para crear el sistema de automatización de una línea de moldeo por inyección, utilizada para producir listones embellecedores de alta calidad para puertas de automóviles. El proyecto es un encargo de Weidmann Plastics Technology, proveedor de piezas para el sector automovilístico que trabaja para un fabricante alemán de vehículos de clase alta. Los listones embellecedores se colocan en las puertas traseras y delanteras de un modelo de coche específico.

Las variantes para el lado derecho e izquierdo se fabrican de forma simultánea en una máquina de moldeo por inyección de dos componentes. Cada una de las piezas lleva una banda de metal de refuerzo, que debe insertarse con gran precisión en un molde de inyección multicavidad antes de iniciar el proceso de moldeo por inyección. Al haber dos variantes de los listones (versión corta y larga), tanto el molde como el sistema de manipulación de las piezas/listones embellecedores deben presentar una enorme flexibilidad y poder acomodarse a unos cambios rápidos. El cliente encargó a Krauss-Maffei una máquina de moldeo por inyección de alto rendimiento KM575/650, mientras que GHS fue la seleccionada para diseñar y poner en marcha la mayor parte del equipo de automatización de la línea.

El equipo de automatización realiza las siguientes tareas: inserción de listones de metal, extracción de las piezas moldeadas y colocación de las piezas acabadas en cintas transportadoras

Componentes estándar para una solución personalizada

El sistema se compone de: carros portabandejas para ocho bandejas de bandas, que se cargan con 30 bandas decorativas; una unidad de carga y descarga; un equipo de manipulación de dos ejes; una unidad neumática de agarre y posicionamiento (pick and place); un robot Kuka de seis ejes con un dispositivo de agarre multifunción; y una cinta transportadora de dos pisos en la que se depositan las piezas acabadas para sacarlas de la célula.

El sistema es capaz de manipular a la vez un total de 16 bandejas con bandas metálicas izquierdas y derechas y garantiza un posicionamiento y extracción continuos de las piezas acabadas

El proceso de producción detallado

En primer lugar, se coloca en las bandejas un total de treinta bandas decorativas.

En cada carro portabandejas se cargan ocho bandejas, cada una con bandas decorativas para el lado izquierdo y derecho. A continuación, el carro se introduce manualmente en la unidad de carga/descarga de forma alterna. El equipo de manipulación de dos ejes toma la bandeja superior y la orienta para que pase a la unidad neumática de agarre y posicionamiento. La unidad de agarre y posicionamientos extrae los listones de las bandejas en un movimiento sincronizado y transfiere las bandas metálicas a una unidad de centrado. El sistema de agarre multifuncional, que está montado encima del robot de seis ejes, toma las bandas de metal y las traslada de la unidad de carga al molde de inyección. Al final del ciclo de moldeo por inyección, que se lleva a cabo de forma simultánea al proceso descrito arriba, el sistema de agarre del robot saca de la mitad de extracción del molde la pieza acabada y el bebedero (el sistema realiza esta tarea mediante izado, succión y presión) y coloca unas bandas nuevas en la mitad fija del molde. Durante el siguiente ciclo de moldeo por inyección, el robot y el sistema de agarre vuelven a la unidad de carga para colocar los listones embellecedores en la cinta transportadora y tomar nuevas bandas de metal.

La extracción de las piezas terminadas del molde de dos cavidades se realiza en tan sólo seis segundos, gracias a lo cual el sistema dispone de tiempo de sobra para realizar el resto de las tareas descritas arriba durante el ciclo de inyección, que dura 80 segundos.

El proceso autónomo de movimientos múltiples garantiza la máxima productividad

El sistema es capaz de manipular a la vez un total de 16 bandejas con bandas metálicas izquierdas y derechas y garantiza un posicionamiento y extracción continuos de las piezas acabadas. Así pues, equipado con este sistema, el equipo de moldeo por inyección es capaz de producir piezas de alta calidad en un proceso autónomo, sin intervención de ninguna persona, durante unas seis horas. El cambio de los carros portabandejas tampoco genera ningún tiempo de inactividad, ya que un carro se reemplaza por otro totalmente lleno mientras el sistema descarga la última bandeja. Por otro lado, los módulos utilizados han sido probados, lo que garantiza un alto grado de seguridad dentro de este proceso continuo de movimientos múltiples. Además, el uso (en su mayoría) de componentes y unidades de control estandarizados facilita las operaciones de control, mantenimiento, servicio y gestión de piezas de repuesto. El equipo de ingenieros de GHS ha logrado crear una línea muy compacta, que ocupa un espacio relativamente pequeño y a la que se puede acceder libremente.

El equipo está cubierto por una garantía de 18 meses (sin límite de horas de funcionamiento). Al elegir a GHS como proveedor principal, Weidmann tiene garantizado el cumplimento de todos los requisitos de entrega y rendimiento previstos tanto por el proveedor como por el cliente.

La extracción de las piezas terminadas del molde de dos cavidades se realiza en tan sólo seis segundos, gracias a lo cual el sistema dispone de tiempo de sobra para realizar el resto de las tareas descritas arriba durante el ciclo de inyección, que dura 80 segundos