Bin Picking, una solución para los procesos productivos

Robótica guiada por visión

La visión artificial y la robótica establecen un nexo de unión en aplicaciones industriales de todo tipo, este hecho ha dado lugar a que se popularicen los sistemas denominados VGR (Vision Guided Robotics) de Robótica Guiada por Visión.

Los sistemas VGR proporcionan un mayor grado de libertad a la robótica, pasando de tener que trabajar en entornos predefinidos, a poder hacerlo en entornos de mayor versatilidad. Cuando un robot trabaja sin un sistema de visión asociado, el entorno de trabajo debe ser fijo, el robot debe acceder siempre a una posición predeterminada, lo obliga a utilizar sistemas de posicionamiento muy precisos de los objetos a manipular, para que el robot se dirija exactamente hacia donde debe ir.

Los sistemas robóticos asistidos por visión (VGR) son mucho más flexibles, debido a que los sistemas de visión permiten determinar con extremada precisión la posición de cualquier objeto en el espacio, pudiendo definir cada uno de los puntos en un espacio 3D y dirigiendo al robot hasta el punto preciso donde debe acceder.

Este tipo de sistemas de guiado, no sólo sirven para entornos de manipulación (handling) de la industria robótica, sino que se pueden emplear en aplicaciones de soldadura, pintado, remachado, montaje, paletizado y despaletizado y obviamente también en sistemas de manipulación de objetos o piezas.

El VGR, por tanto, permite dar a la robótica un salto cualitativo, abriendo esta tecnología a un sinfín de nuevas aplicaciones, asimismo proporciona un avance cuantitativo a la robótica ya que aumenta las posibilidades de instalación de nuevos robots en cualquier tipo de proceso productivo.

VGR y Picking

Tal como se ha comentado anteriormente, el número de aplicaciones de VGR es innumerable, sin embargo en este artículo queremos centrarnos en aplicaciones de Picking.

En el entorno de la robótica y visión artificial se denomina Picking (recolección) al proceso combinado de identificación de un objeto mediante un sistema de visión artificial, determinación de su posición en el espacio y su posterior recolección y traslado a su punto de destino mediante un sistema robotizado.

Los sistemas de visión empleados para la identificación y determinación de la posición son múltiples, pasando por sistemas mono cámara que permiten el reconocimiento y posición en un plano 2D, hasta sistemas estéreo, triangulación láser, y tiempo de vuelo, que facilitan un reconocimiento en tres dimensiones y determinan la posición precisa en el espacio.

Pick & Place

Dentro de las aplicaciones de Picking, probablemente la más conocida es la denominada Pick & Place. Habitualmente se trata de determinar la posición de un objeto en un plano y su posterior recolección. Frecuentemente estas aplicaciones pretenden conocer la posición de un objeto en una cinta de transporte. A tal efecto, se acostumbra a utilizar una cámara sobre la cinta transportadora, que captura la imagen del objeto, lo reconoce y determina su posición en X, Y. Dado que la velocidad de la cinta transportadora es conocida y constante, una vez identificada la pieza y sabiendo la posición, el sistema sólo debe hacer el cálculo de a dónde debe dirigir el robot para recoger la pieza en un tiempo determinado.

Los sistemas de pick & place son extremadamente efectivos y rápidos, dependen de la calidad del reconocimiento de los objetos, del software de visión artificial utilizado y de la rapidez en la recogida, así como de la velocidad a la que sea capaz de funcionar el robot.

Estos sistemas son muy eficaces, y extensamente probados en la industria, sin embargo, para su correcto funcionamiento, es preciso asegurarse de que las piezas a recolectar no estén solapadas, en cuyo caso el sistema pierde gran parte de su efectividad. En otras palabras, es preferible que las piezas u objetos estén separados unos de otros, para que el sistema funcione al cien por cien de su efectividad.

Aunque en multitud de ocasiones los sistemas de pick & place están constituidos por una cámara y un robot, no es extraño encontrar sistemas que combinan varias cámaras y robots de forma sincronizada, para poder hacer todo el proceso de recolección y colocación de los objetos en su destino final a la máxima velocidad.

Bin Picking

Aunque la base tecnológica sobre el que se sustenta el Bin Picking es similar al del Pick & Place, la dificultad que comporta es mucho mayor.

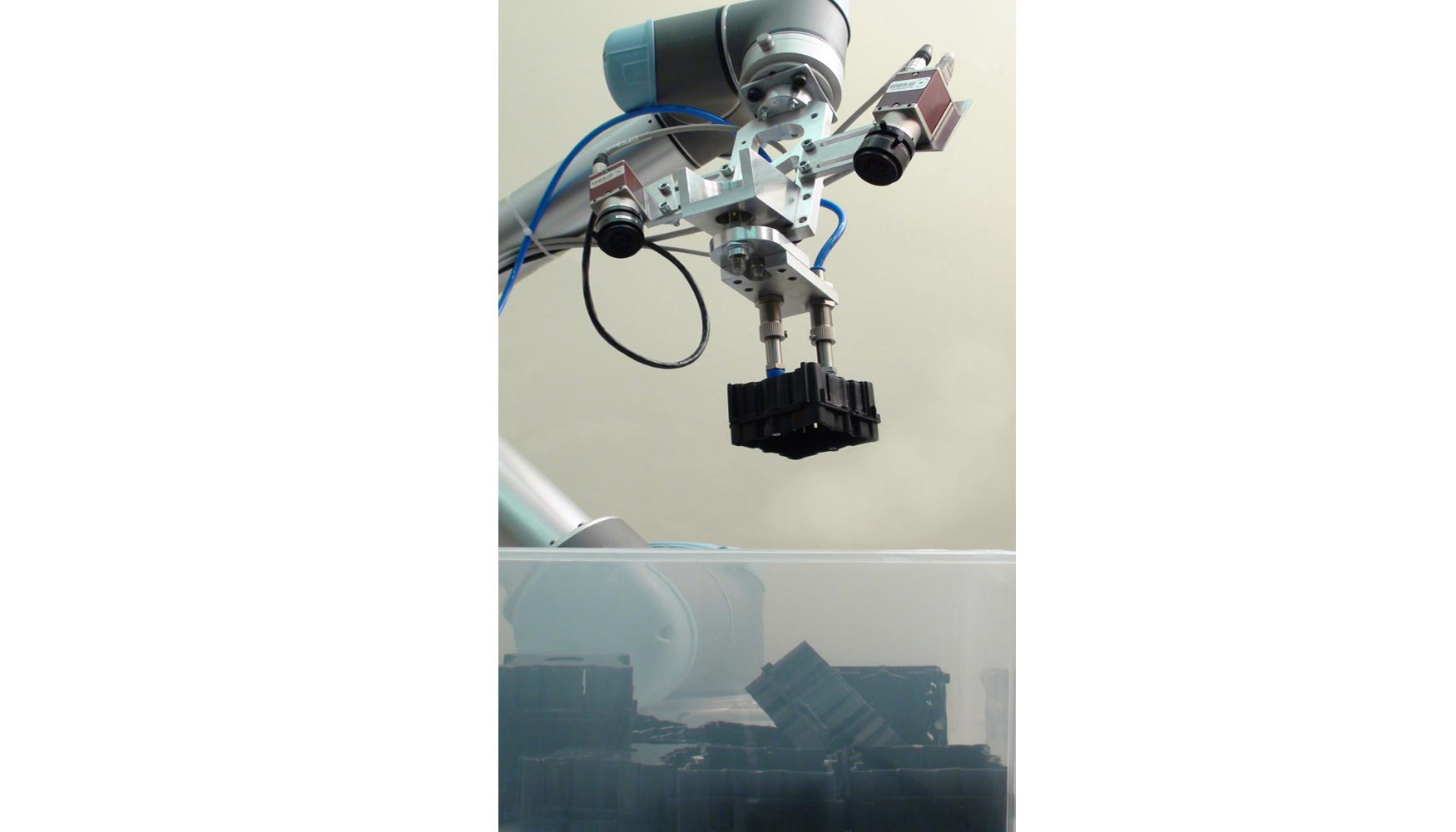

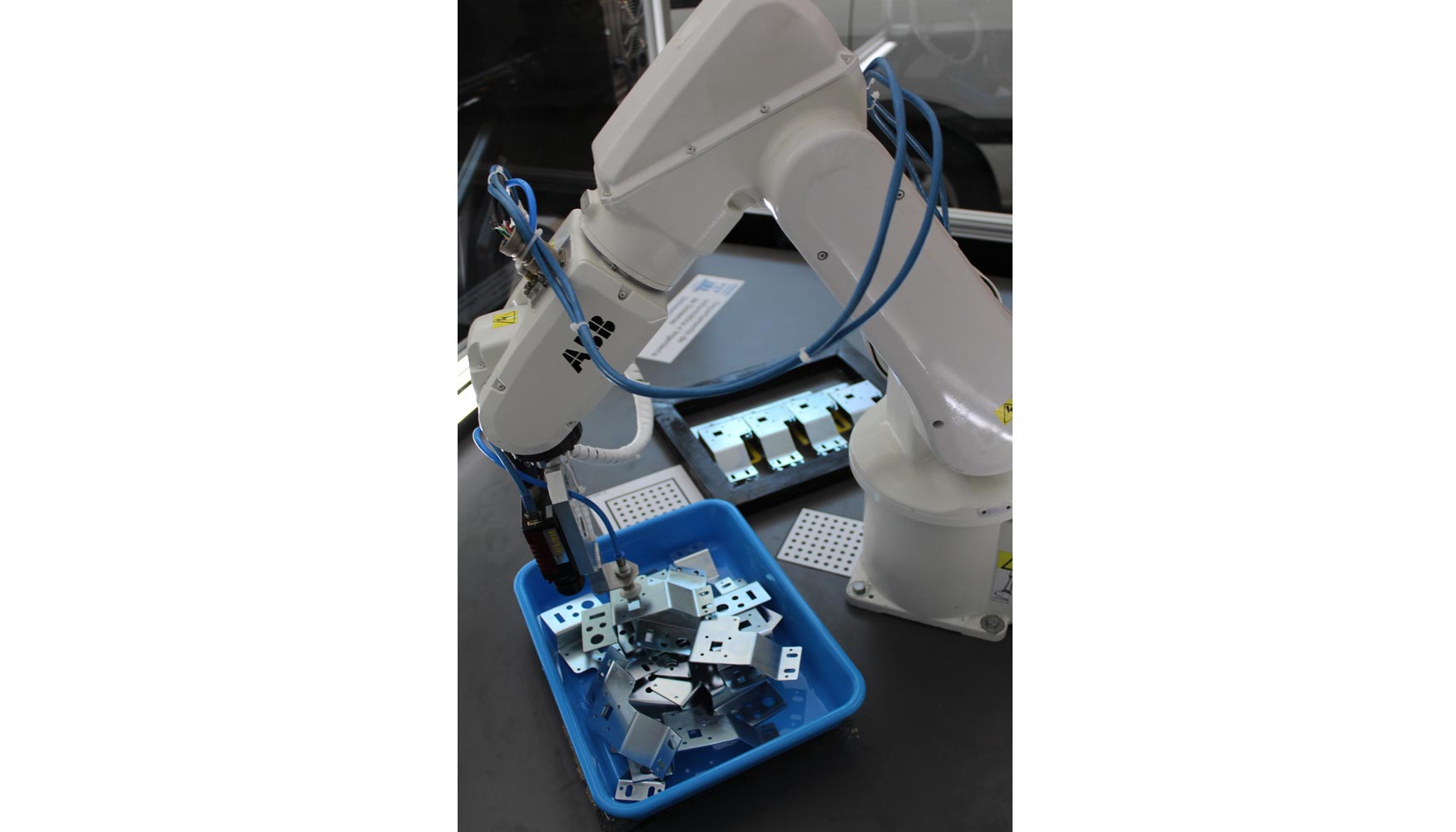

Se denomina Bin Picking a un sistema VGR, que permite seleccionar y extraer piezas apiladas aleatoriamente en un contenedor, utilizando un sistema de visión para el reconocimiento y la localización, y un sistema robótico para la extracción y su posterior reubicación.

Aunque a simple vista parezca una metodología trivial, resulta que es tremendamente complejo para un sistema informático robotizado distinguir y separar una pieza de otras amontonadas.

El primer paso en el proceso de una aplicación de Bin Picking es el reconocimiento del objeto o pieza a recolectar. Para ello es necesario tener información precisa en tres dimensiones de este objeto. Dado que en un contexto apilado una pieza puede presentarse en cualquier posición en el espacio, el programa informático de Bin Picking debe conocer la pieza en 3 dimensiones. Se precisará pues, introducir previamente en el sistema todos los parámetros morfológicos relacionados con dicho objeto.

Una vez definida la pieza a seleccionar, el sistema de Bin Picking tiene que determinar el campo de visión donde se encuentra esta pieza, en este caso el contenedor donde se encuentran los objetos amontonados. Conocida la morfología del objeto y el entorno donde se encuentra, el siguiente paso hace referencia al el reconocimiento y selección de objetos situados en el contenedor. Mediante un complejo algoritmo se determina el mejor candidato reconocido. Se denomina mejor candidato a la pieza que se encuentra en la posición óptima, para que el robot la pueda agarrar. Esto presupone que debe ser la pieza que se encuentra en una posición alcanzable, sin problemas de colisión, que no esté aprisionada por otras piezas y que sea además la mejor entre las candidatas preseleccionadas.

Una vez determinada la pieza, el robot deberá alcanzarla en el menor tiempo posible, sin colisiones con el entorno de trabajo o con el resto de piezas, para lo cual se debe calcular la trayectoria óptima. Cuando se ha definido trayectoria y se alcanza la pieza, la sujeción debe ser limpia, por tanto previamente se habrá diseñado una garra apropiada para el tipo de pieza con la que se está trabajando, se decidirán los puntos posibles de agarre de esta pieza y finalmente se orientará la garra en la mejor posición para tomar dicha pieza.

Por último el robot, una vez hecha la recolección, posicionará el objeto en el lugar previamente predefinido para seguir el proceso productivo. En algunas ocasiones, en este último proceso se aprovecha este recorrido, para hacer una inspección de calidad de dicha pieza mediante sistemas de visión artificial asociados.

Bin Picking basado en Estéreo Visión

Existen múltiples mecanismos de visión que pueden utilizarse en sistema de Bin Picking, y todos ellos pueden ser igual de válidos para identificar objetos apilados en un contenedor.

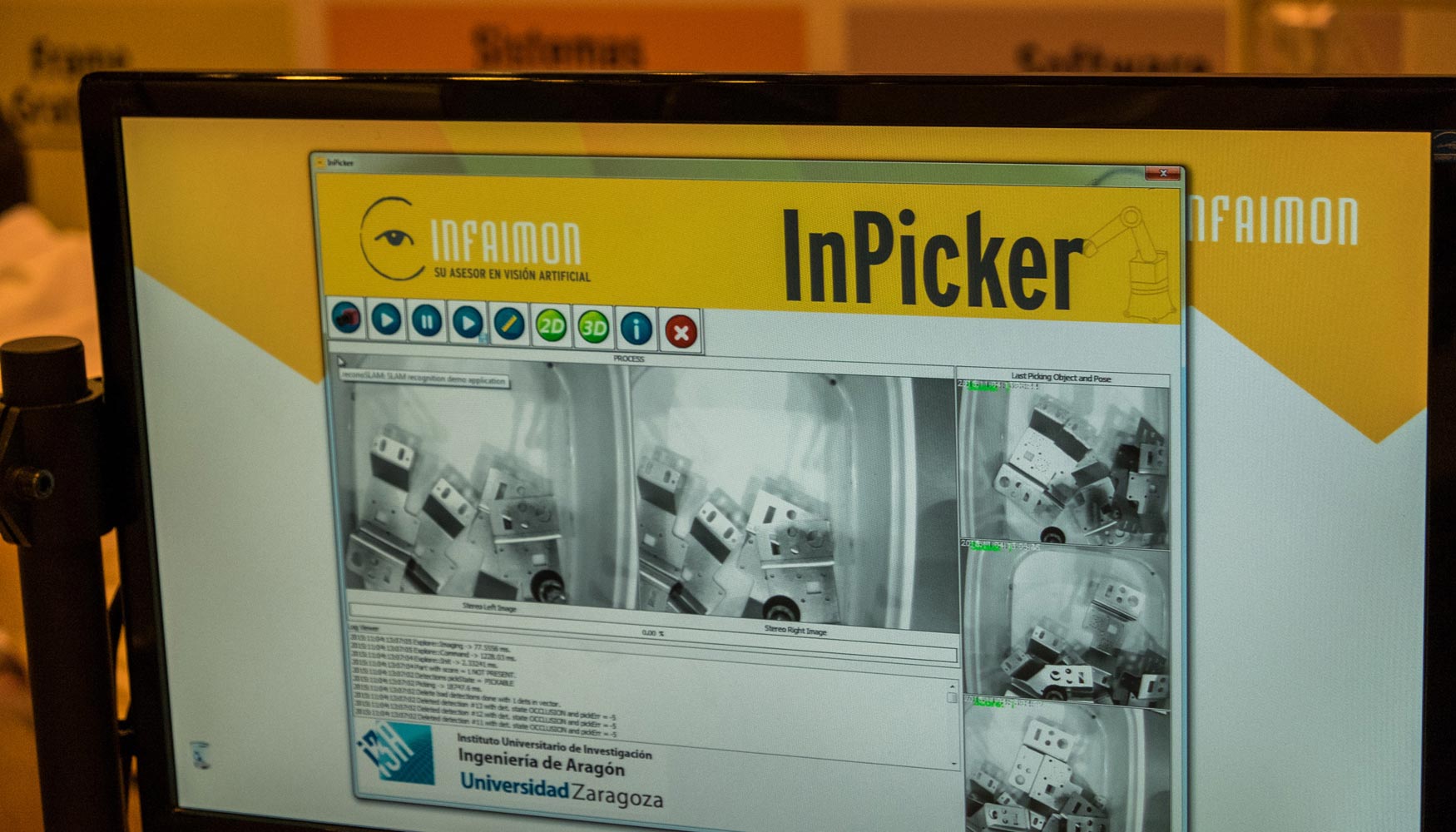

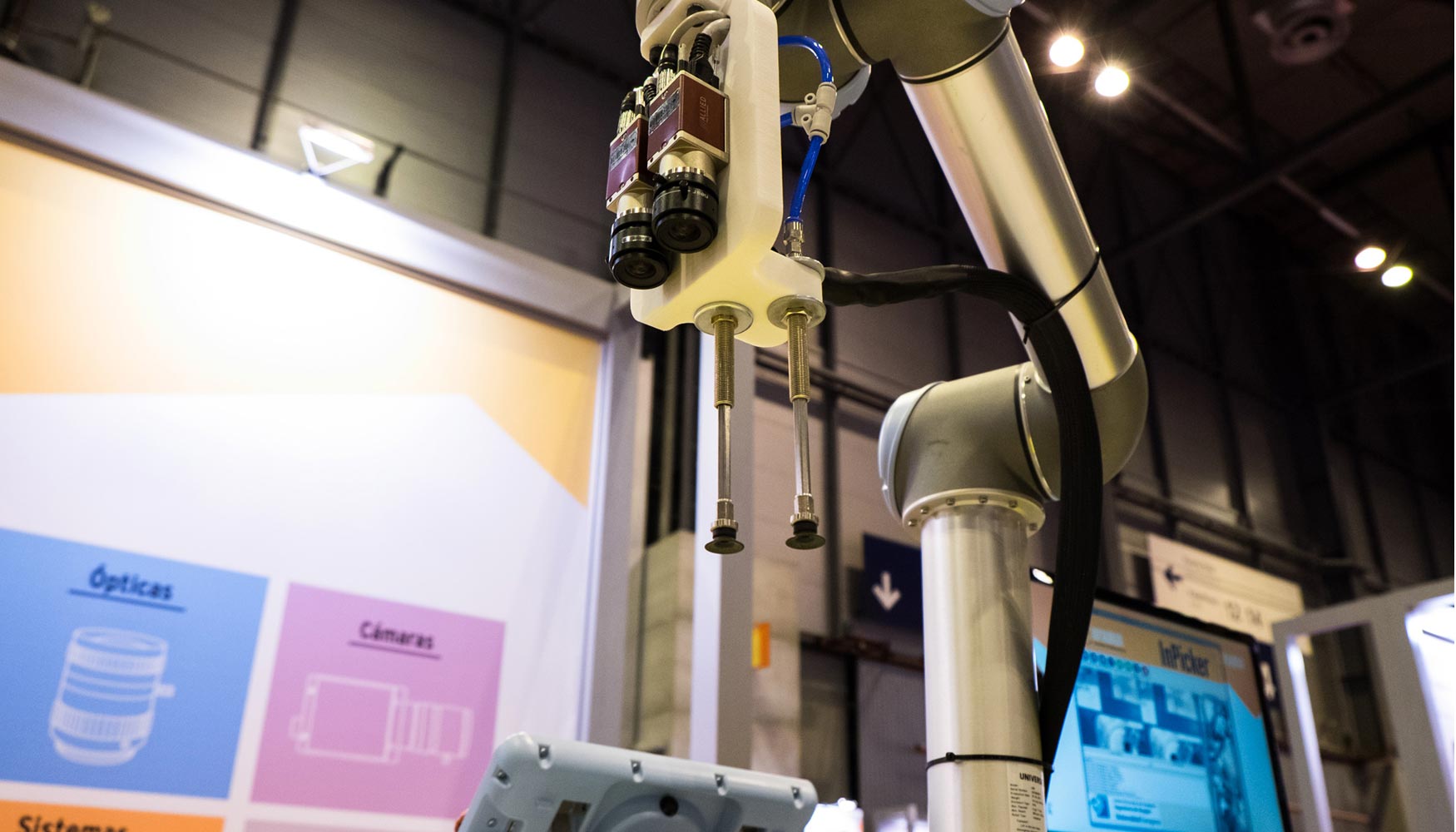

Infaimon ha desarrollado un sistema basado en estéreo visión, que incorpora dos cámaras en la cabeza del robot. Esto permite hacer un mapa muy preciso de todos los objetos apilados y determinar con gran exactitud dónde se encuentra el mejor candidato a ser recolectado.

Se derivan una serie de ventajas inherentes a esta tecnología, entre las que cabe destacar la de la identificación de piezas estructuradas de alta complejidad. Con otras tecnologías, este tipo de piezas difícilmente pueden ser reconocidas dentro de la pila donde se encuentran, mientras que la utilización de un cabezal estéreo permite hacer esta identificación de forma más rápida y segura.

Otro tipo de elementos especialmente indicados para esta tecnología estéreo son las cajas o paquetes que incluyan textura, como impresión de marca, o de cualquier otro elemento. En este caso, un sistema basado en estéreo visión es muy útil en procesos de paletizado y despaletizado. Aunque pueda parecer que un sistema de bin picking no es necesario en procesos de despaletizado, ya que en principio el contenedor está situado en una posición conocida y los componentes del contenedor están ordenados, con extremada frecuencia estos componentes se desordenan y caen unos encima de otros, por lo que pasan a ser una pila desordenada y aquí es donde el sistema de bin picking muestra su eficacia.

Conclusión

Los sistemas de Robótica Guiada por Visión (VGR) están siendo utilizados cada vez con más frecuencia en los entornos de fabricación robotizada. De hecho el aumento de ventas a nivel mundial de los robots para tareas de handling, es uno de los más importantes dentro de la robótica, específicamente debido a los sistemas VGR.

Dentro de los sistemas VGR y en concreto en los de Picking, uno de los más complejos es el Bin Picking. La necesidad de sistemas de Bin Picking es extremadamente frecuente en los procesos de fabricación, especialmente al inicio de la cadena de producción. Infaimon ha desarrollado un sistema de Bin Picking que se muestra extraordinariamente efectivo en la manipulación de objetos complejos o texturizados.