Más viruta en menos tiempo

El concepto ‘Dynamic Efficiency’ explota el potencial de la máquina y la herramienta a fin de hacer el mecanizado pesado aún más eficiente. Al mismo tiempo limita la carga mecánica para reducir el desgaste de la máquina y mantener las herramientas en uso el mayor tiempo posible. Desarrollado por Heidenhain, ‘Dynamic Efficiency’ combina funciones de regulación que aumentan las prestaciones con estrategias de mecanizado que ahorran tiempo. Por ejemplo, el Active Chatter Control (ACC) suprime la tendencia de la máquina a vibrar (chatter), mientras que el Adaptive Feed Control (AFC) asegura siempre el mejor avance de mecanizado posible. La estrategia de mecanizado del “fresado trocoidal” sirve para reducir el desgaste de la herramienta en el desbaste de ranuras y de cajeras, pudiendo ser usado de forma muy sencilla como un ciclo de mecanizado. El empleo de estas funciones vale la pena. Con ellas son posibles ratios de arranque de material de un 20 a un 25% mayor, lo que aumenta significativamente la eficiencia de costes.

Reducción activa de vibraciones por chatter

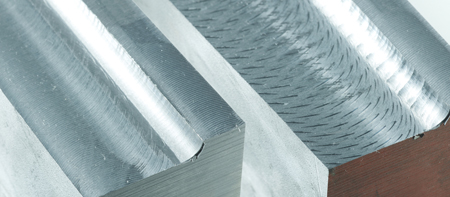

Durante el desbaste, y en particular en el mecanizado de materiales duros de cortar, entran en juego elevadas fuerzas de corte. Ello puede dar lugar a vibraciones por chatter. Active Chatter Control (ACC) es una potente función de regulación que reduce la tendencia a la vibración por chatter de la herramienta. Las vibraciones por chatter dejan marcas sobre la superficie de la pieza. Al mismo tiempo, la herramienta es sometida a un desgaste elevado e irregular. En situaciones desfavorables, la herramienta puede llegar a romperse. El chatter también provoca una elevada carga mecánica sobre la máquina-herramienta.

ACC protege a la máquina-herramienta frente a los efectos de las vibraciones por chatter, y al mismo tiempo aumenta sus prestaciones: El algoritmo del ACC contrarresta activamente las molestas vibraciones. Ello permite mayores profundidades de pasada, lo que conlleva mayores ratios de arranque de material. Para determinadas tareas de mecanizado, el incremento llega fácilmente hasta más del 20%.

Sacando provecho del mejor avance posible

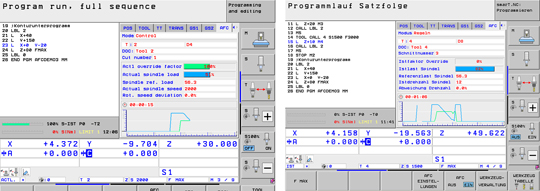

Adaptive Feed Control (AFC) acorta el tiempo de mecanizado al aumentar automáticamente el avance en zonas de mecanizado con menor volumen de material. Esto se realiza en función de la potencia del cabezal y de otros datos del proceso. De esta forma, AFC asegura siempre el mejor avance posible cuando hay fluctuaciones en las profundidades de corte o en la dureza del material. Ello incrementa la eficiencia.

La aplicación es simple: Antes del mecanizado se especifican en una tabla los valores límite máximo y mínimo para la potencia del cabezal. Los valores son determinados mediante la memorización por parte del TNC de la máxima potencia consumida por el cabezal durante un corte de aprendizaje. A partir de ahí, el control numérico compara permanentemente la potencia del cabezal con el avance e intenta mantener la máxima potencia del cabezal durante todo el tiempo de mecanizado.

AFC también ofrece otra ventaja: Cuando una herramienta se desgasta, la potencia del cabezal aumenta y el control numérico reduce el avance. AFC puede iniciar un cambio automático de la herramienta si se alcanza la máxima potencia del cabezal. Esto reduce la carga mecánica sobre la máquina y protege de forma efectiva al cabezal frente a una sobrecarga.

Figura 3: Control de un vistazo. El TNC visualiza en un diagrama de líneas la potencia actual del cabezal y el avance adaptado.

Haciendo uso del potencial de la herramienta

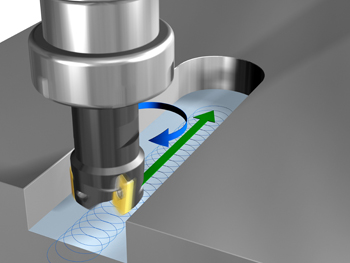

El control numérico soporta la estrategia de mecanizado de ‘fresado trocoidal’ mediante un ciclo de fácil programación. Esto acelera significativamente el desbaste de ranuras con cualquier contorno. El ciclo superpone un movimiento circular de la herramienta con un movimiento lineal del avance. Para ello se necesita una fresa cilíndrica capaz de arrancar material a lo largo de toda su longitud de corte. Gracias a este arranque de material en forma de ‘pelado’ puede trabajarse con una gran profundidad de corte y una elevada velocidad de corte.

Gracias a la entrada circular en el material, actúan sobre la herramienta menores fuerzas radiales. Ello reduce la carga mecánica sobre la máquina y evita las vibraciones.

Figura 4: Cómo deshacerse de material rápidamente. El fresado trocoidal superpone el avance con un movimiento circular.

Ganancias con la combinación del fresado trocoidal con AFC

Puede esperarse una ganancia significativa de eficiencia si se combina el fresado trocoidal con el control adaptativo del avance. Dado que la herramienta se mueve sobre un arco circular, una parte de este movimiento se realiza en el aire. En esta situación, AFC mueve la herramienta a un avance mucho mayor. De esta forma se suma un enorme ahorro de tiempo durante el proceso de mecanizado con el ciclo de Heidenhain.

Conclusión: La combinación de software para un mecanizado pesado eficiente

La medida para operaciones de desbaste eficientes es un elevado ratio de arranque de material en el menor tiempo posible. Esto puede incrementarse de forma especialmente efectiva con ‘Dynamic Efficiency’.

Las funciones para mecanizados pesados conceden gran importancia a asegurar que el comportamiento dinámico de la máquina no se vea afectado, al tiempo que se mantiene una elevada precisión —independientemente de si las funciones son usadas de forma separada o combinadas entre sí—.

Mediante la combinación de un manejo sencillo de las funciones y una carga reducida sobre la máquina y la herramienta, los controles numéricos TNC de Heidenhain demuestran su potencia y su capacidad con un mecanizado pesado particularmente económico y eficiente.