A vueltas con el roscado

Unir ha sido uno de los problemas básicos en la ingeniería mecánica de todos los tiempos. Cualquier utensilio, ingenio, artefacto, compuesto de más de un elemento debe solucionar su integración mediante algún tipo de unión. Si, como suele ocurrir, esta unión debe ser reversible, el problema se complica. O, mejor dicho, se complicaría si no fuera por la invención genial de la rosca y de las máquinas y útiles que han permitido su fabricación a lo largo de la historia.

"Pasarse de rosca", "cambiar de rosca" o "enroscarse en el sillón" son expresiones que utilizamos a menudo en el lenguaje coloquial para referirnos a situaciones cotidianas de índole bien diversa. Tan habitual se ha hecho su uso que casi pasa inadvertida su referencia directa a uno de los elementos básicos de la industria manufacturera de todos los tiempos: la rosca y, por extensión, a su operación correspondiente, el roscado. En efecto, la mayor parte de los utensilios complejos con los que convivimos, muebles, electrodomésticos, vehículos, incorporan multitud de elementos roscados. Si nos detenemos a pensar, acciones como agujerear, cortar o clavar se nos antojan tan intuitivas que no nos sorprende que su origen se remonte a los albores de la humanidad; pero, ¿cuando aprendió el hombre a roscar?, ¿cómo ha ido evolucionando el mecanizado de roscas a lo largo de la historia?,¿cómo eran las máquinas de roscar hace un siglo? A todo ello intentaremos aportar algo de luz en el presente capítulo.

Los orígenes del roscado

Los primeros indicios de la existencia de útiles roscados se remontan a época prehistórica. Probablemente, el roscado tuvo su origen en las operaciones de taladrado con movimiento alternativo mediante cuerda. Al enrollarse y desenrollarse la cuerda en el palo vertical iba dejando unas marcas helicoidales en forma de filetes, haciendo las veces de tornillo, en tanto que la cuerda, con sus diferentes vueltas, desempeñaba el papel de tuerca. Convencionalmente, se atribuye la invención del tornillo a Arquitas de Tarento (430 a.C. – 360 a. C.), un matemático griego seguidor de Pitágoras. En cuanto al vis-sin-fin, es conocida su invención por Arquímedes (287 a.C. – 212 a. C.), y su uso para el bombeo de líquidos. Poco después, Apolonio de Perga desarrolló la teoría de la hélice espiral. Durante siglos, los enormes tornillos de madera fueron utilizados en las grandes prensas destinadas a la fabricación de vino o aceite. Sin embargo, la utilización de tornillos y tuercas, básicamente de madera, como elementos comunes de fijación no empezó a generalizarse hasta bien entrado el siglo XVI y su producción masiva no se inició hasta mediados del XIX. De hecho, la primera ilustración de un tornillo de madera no aparece hasta 1566 en De Re Metallica, de Agrícola. Los primitivos tornillos y tuercas metálicos fueron obtenidos mediante un método muy ingenioso. Se enrollaba un alambre en espiral alrededor de una barra y forjando un material más blando en torno a él se obtenía una tuerca, la cual se utilizaba luego para roscar la barra, obteniéndose el tornillo.

Hay indicios de la existencia de útiles roscados desde la prehistoria y,

aunque la invención del tornillo se remonta a la Grecia del siglo IV aC,

su generalización como elemento de fijación no se produjo hasta el siglo XVI, iniciándose su producción

masiva a mediados del XIX

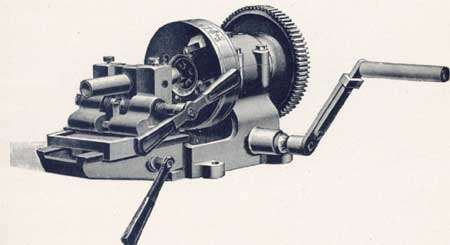

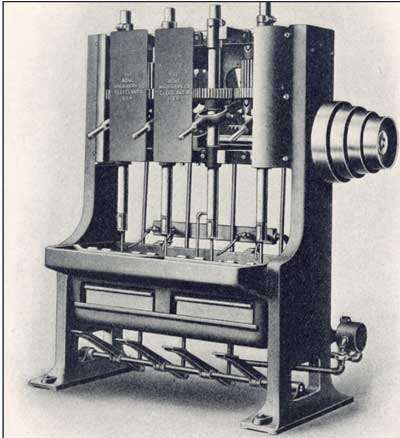

Máquina transportable para roscar a mano, modelo GAM.

El problema del sistema de rosca

Hasta mediados del siglo XIX, cada fabricante utilizaba su propio sistema de rosca, con un perfil individual imposible de intercambiar con el empleado en cualquier otro taller. Fue el inglés Joseph Whitworth (1803 – 1887) quien en 1841 propuso a la Institución de Ingenieros Civiles un conjunto universal de especificaciones para el ángulo y el paso de las roscas de los tornillos que fueron adoptadas aquel año por el Woolwich Arsenal. En este sistema, el perfil del filete se corresponde al de un triángulo isósceles, cuyo ángulo correspondiente al vértice de la cresta es de 55º. El sistema Whitworth se generalizó rápidamente en Gran Bretaña, pero en Estados Unidos tuvo más éxito el sistema desarrollado por William Sellers (1824 – 1905), de Filadelfia, que diseñó un perfil en forma de triángulo equilátero, siendo el ángulo de la cresta de 60º. Este sistema fue conocido como U.S.Standard. En cuanto a Europa continental, adoptó el sistema de rosca métrica o internacional, aprobado en Zurich en 1898, cuyo perfil de rosca consiste en un triángulo isósceles con ángulo en el vértice de 60º.

El mecanizado de rosca

Las roscas pueden fabricarse por medio de diferentes procesos de manufactura: mediante machos, cojinetes o terrajas (manualmente o a máquina), o mediante sistemas de roscado en torno, fresado o laminado. El procedimiento seleccionado depende de la cantidad de piezas a fabricar, la exactitud y la calidad de la superficie de las hélices, entre otros factores.

Para el roscado manual existen, desde mediados del siglo XIX, máquinas de sobremesa muy sencillas que permiten mecanizar, mediante manivela, distintos tipos y dimensiones de rosca mediante cojinetes intercambiables. Un avance significativo fue la posibilidad de utilizar dispositivos para el roscado adaptables a máquinas de taladrar convencionales, que eliminaban el esfuerzo manual, economizando tiempo y mejorando la calidad.

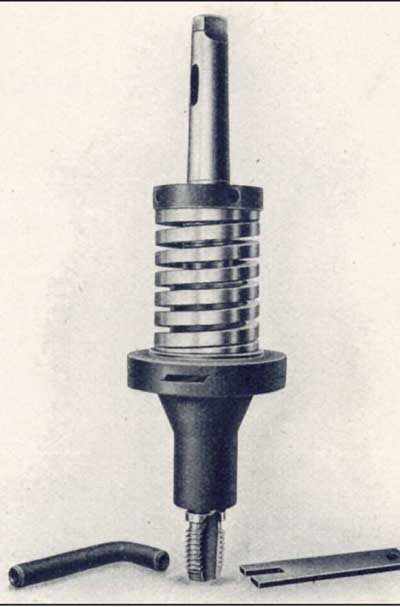

En el grabado podemos observar uno de esos dispositivos, adaptable a máquina de taladrar con giro a derecha e izquierda, especialmente aplicable a máquinas radiales para tallar las roscas de agujeros en tirantes, en cilindros de máquinas a vapor, bombas, etc. El diseño de estos utensilios hacía casi imposible la rotura del macho, ya que al llegar este al fondo del agujero y encontrar resistencia al avance, los platos de acoplamiento se desunen automáticamente. Este desacoplamiento puede regularse, en función de la dimensión de la rosca, por medio de la presión de una tuerca sobre un resorte espiral.

El roscado mediante torno alcanzó su desarrollo durante el siglo XVIII, especialmente a partir del primer torno de roscar diseñado por Ramsden en 1777

El roscado en torno

Desde el siglo XVIII el torno paralelo ha sido utilizado para el roscado mediante la adecuada combinación del movimiento rotatorio de la pieza con el avance longitudinal de la herramienta. El primer movimiento viene determinado por el giro del eje del cabezal, y el segundo por el giro del husillo patrón. En función del paso de este y del número de dientes de las ruedas de los engranajes (conductor y conducido) se modifica el paso de rosca del mecanizado.

Dispositivo para roscar en taladro, modelo Pearn.

Atendiendo a estos principios, el inglés Jesse Ramsden construyó en 1777 su primer torno de roscar, basado en una bancada de hierro de perfil triangular sobre la cual se deslizaba longitudinalmente el porta-herramientas. La pieza a roscar, colocada entre puntos, se hacía girar por medio de una manivela y, al mismo tiempo, mediante un eje de rosca patrón, se conseguía el avance o paso de rosca deseado. Durante el siglo XIX se generalizó un sistema análogo equipado en tornos con tracción a pedal, como el que se muestra en el grabado.

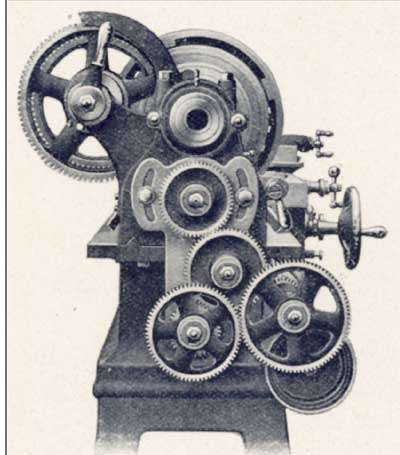

A principios del siglo XX el roscado en tornos de alta producción se realizaba incorporando a ellos diversos dispositivos que, mediante la combinación de ruedas con múltiple relación, permitían obtener los distintos tipos y pasos de rosca, inglesa o métrica. En el grabado podemos observar un dispositivo específico para cortar rosca métrica en tornos Bradford con eje guiador de paso inglés.

Máquinas para roscar tornillos y tuercas

En 1893, dos jóvenes mecánicos de Bloomfield, Connecticut, Edwin Henn y Reinhold Hakewessell, construyeron el primer prototipo de torno multihusillo, al que denominaron Acme, nombre que dio lugar poco después a la creación de la compañía Acme Screw Machine Company de Hartford, Connecticut, la más emblemática de las firmas dedicadas al diseño y construcción de maquinaria para tornillería.

Torno de roscar a pedal con calibres de guía, modelo MRE

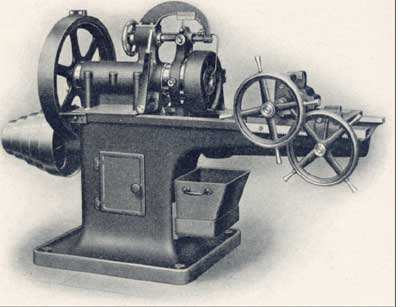

Máquina Acme para el roscado de tornillos

Máquina Acme de 4 husillos par roscar tuercas

Desde su fundación a finales del siglo XIX, la ACME se convirtió en la más emblemática de las firmas dedicadas al diseño y construcción de maquinaria para tornillería

Para el roscado de pernos, tornillos y tuercas, los distintos modelos comercializados por Acme adquirieron gran renombre y se generalizaron a partir de la primera década del siglo XX. Este tipo de roscadoras constituía una ventajosa alternativa a los tornos convencionales, y permitía cortar, además de las roscas de forma estándar, las de formas especiales, trapezoidales, de rosca recta, de filete múltiple, de cable, etc

Referencias

- Máquinas y Hombres, Patxi Aldabaldetrecu

- Historia de la Máquina-Herramienta MetalUnivers 4, 2002

- Catálogo General de Máquinas-Herramientas 1913 Alfred H. Schütte

- Alrededor de las Máquinas-Herramientas, de Heinrich Gerling, editorial Reverté.

- Principios de Ingeniería de Manufactura, de Stewart C. Black, Vic Chiles et al. de la Compañía Editorial Mexicana.

- Procesos de Manufactura, versión Si, de B. H. Amstead. P Ostwald y M. Begeman. Compañía Editorial Continental.

- Ingeniería de Manufactura, de U. Scharer, J. A. Rico, J. Cruz, et al. Compañía Editorial Continental.

- Materiales y procesos de manufactura para ingenieros. Lawrence E. Doyle et al.. Prentice Hall.

- Encyclopedia of Cleveland History: Acme-Cleveland Corp

- Chapin, Frederic H. "National Acme," an Informal History. New York: Newcomen Society in North America, 1949

- American Precision Museum.