Optimización del proceso de láser cladding

Para garantizar la estabilidad del proceso de láser cladding, IK4-Ideko ha desarrollado un sistema de control cerrado basado en la monitorización del tamaño de zona fundida y su ajuste al valor deseado a partir de un valor consigna. El presente control permite el uso de valor objetivo variable para adecuarlo a la geometría real de la pieza y adapta automáticamente las condiciones de adquisición y tratamiento de imagen en función del material de la pieza, aumentando de esta forma su versatilidad.

1. Introducción

El láser cladding es una técnica para la adición de material en pieza, ya sea para la fabricación de piezas, para la recuperación de piezas o la generación de recubrimientos para proporcionar mejores propiedades superficiales. Mediante esta técnica, el material es suministrado en forma de polvo en la zona de interés de la pieza, fundido localmente con el láser [1]. Esta técnica proporciona propiedades únicas debido a la reducida energía introducida, baja dilución y elevadas velocidades de enfriamiento que dan lugar a óptimas propiedades mecánicas. No obstante, el elevado número de variables de difícil control existentes en el proceso (velocidad del gas, distribución de polvo, temperatura del sustrato), junto con la compleja naturaleza del proceso dificultan la industrialización del proceso [2].

Para ello, se han desarrollado numerosos sistemas de control del proceso de láser cladding para conseguir un proceso robusto ante las variaciones incontroladas de proceso, siendo la medición de temperatura [3] y del tamaño de piscina [4] fundida los principales métodos utilizados para monitorizar y controlar el proceso. No obstante, hasta el momento, los sistemas desarrollados no permiten su uso para la fabricación de componentes con gradiente de composición, y por tanto, presentan una limitada funcionalidad. Éste es el objetivo del presente trabajo: desarrollar un sistema de control en lazo cerrado capaz de adaptar su funcionamiento a la composición local del material.

2. Experimental

El sistema de monitorización del proceso de láser cladding se ha implementado en un sistema CNC equipado con una fuente láser de 2 kW (FL020) de Rofin, con un cabezal de aporte de Precitec YC50. Los ensayos se han realizado con el láser enfocado en el punto de trabajo, con un diámetro de foco de 0,55 mm. El polvo ha sido suministrado a partir del alimentador Twin 10C. Para la monitorización se ha utilizado una cámara PhotonFocus MV-D1024E-160-CL CMOS, situada coaxialmente al láser y que monitoriza el proceso perpendicularmente a la superficie del proceso. El frame grabber Dalsa Xcelera-CLPX4 controla la cámara y manda la imagen al PC responsable del control del proceso.

Para optimizar la calidad de imagen, se ha utilizado un filtro para eliminar la frecuencia del láser, y un filtro para eliminar la radiación de longitud de onda menor a 700 nm. Se ha desarrollado un software para determinar la anchura, longitud, y área de la piscina fundida, a partir de un nivel de intensidad definido.

2.1 Control en lazo cerrado para materiales con gradiente de composición

Para implementar el sistema de control en lazo cerrado, se ha desarrollado un software propietario que modifica el valor de la potencia para ajustar el tamaño de zona fundida al valor objetivo. Debido a la influencia del ruido de la señal en la parte derivativa del control, el control utilizado es PI (Parcial y Integral). El nuevo valor de la potencia es enviado al control numérico del sistema y éste lo envía a la fuente láser. La figura 1 muestra la interfaz que monitoriza el tamaño de piscina fundida y la potencia comandada.

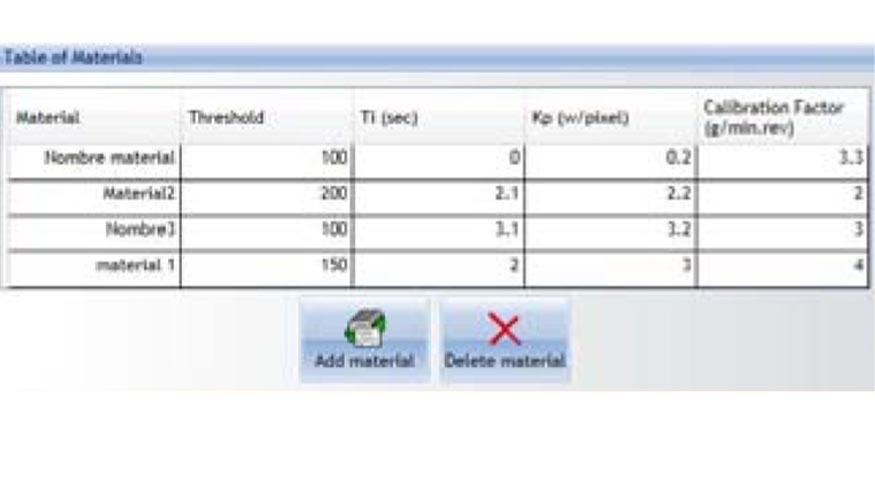

El uso de un sistema de control cerrado que permita su uso cuando la composición del material cambia en la pieza requiere adecuar los parámetros dependientes del material a la composición en cada punto. En particular, los parámetros del sistema de control cerrado que dependen del material (y que pueden configurarse en el programa tal como se muestra en la figura 2 son los siguientes:

- Threshold para la determinación del contorno de la piscina. Este límite depende de la temperatura de fusión del material, y es, por tanto, dependiente de su composición.

- Kp y Ti. Las constantes del PI dependen de las propiedades térmicas del material, siendo especialmente relevantes la conductividad térmica y el calor específico.

Así, el sistema de control desarrollado, y a partir de los datos proporcionados, y la composición del material leída del control numérico permite interpolar los valores para adecuarlos a la composición actual del material.

2.2 Validación del sistema

Para validar el sistema desarrollado, se han realizado ensayos experimentales con dos materiales distintos: Inconel 718 y Metcoclad 52052. Durante los ensayos, el substrato estuvo estático y el cabezal se movió perpendicularmente al substrato. En ambos casos, se optimizaron los parámetros de proceso para conseguir buenas propiedades, y a continuación se determinaron los parámetros de configuración del sistema de control cerrado. En primer lugar, para se ha ajustado el valor del threshold para el tratamiento de imagen. Para ello, se ha ajustado el valor del threshold para que la anchura del cordón realizado coincida con la anchura medida por el sistema de monitorización.

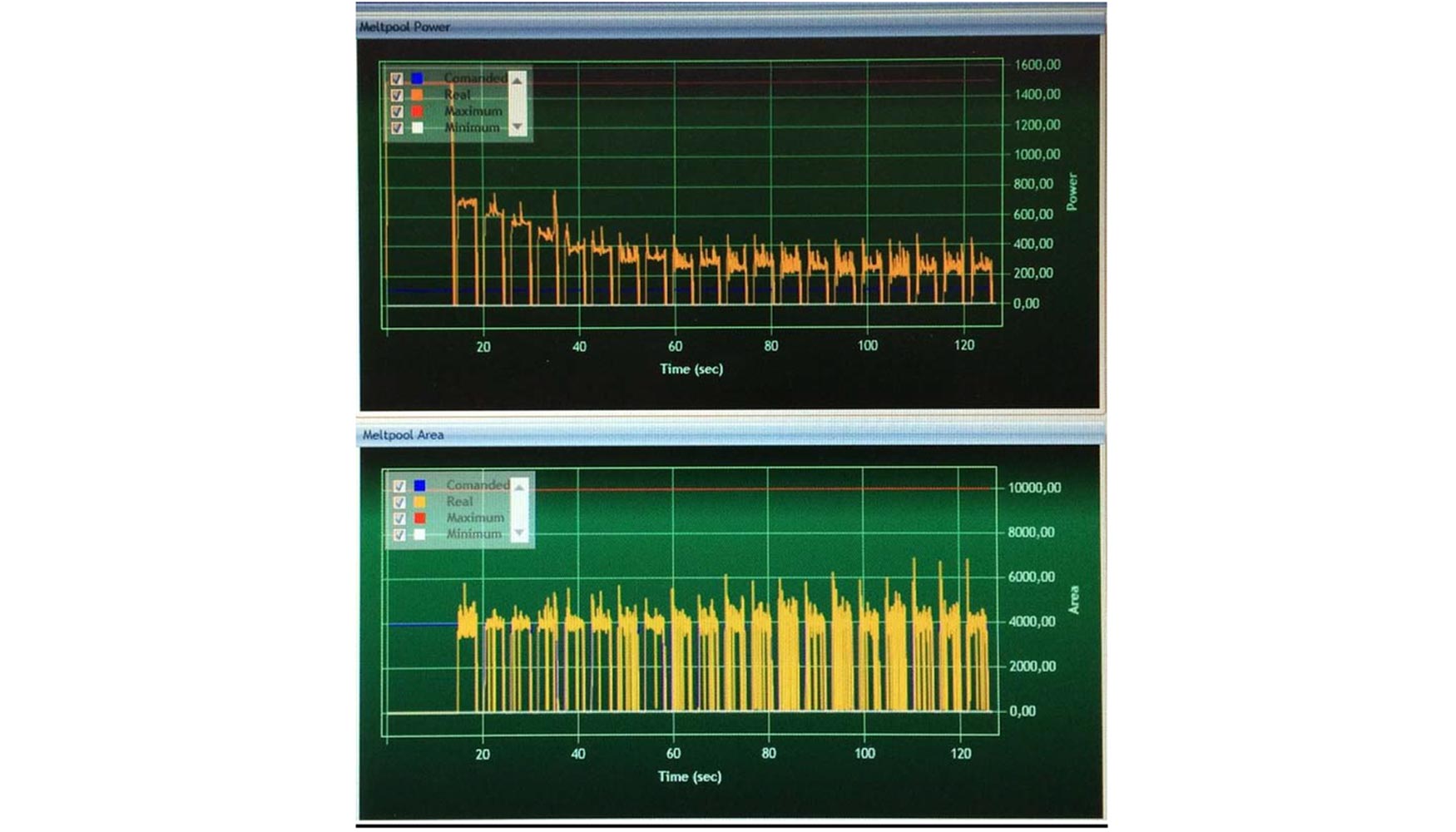

A continuación, y con este valor seleccionado, se han optimizado los valores de Kp y ti para garantizar la estabilidad del sistema, y acelerar las transiciones entre valores objetivos de tamaño de piscina fundida. Con los valores optimizados, se han realizado paredes delgadas, utilizando el sistema de control en lazo cerrado y para mantener el tamaño de la piscina fundida constante. Como puede observarse en la figura 3, la potencia láser se reduce progresivamente para compensar el calentamiento de la chapa y obtener, de esta forma, un tamaño de piscina fundida constante para todas las alturas.

3. Conclusiones

Se ha desarrollado y validado un sistema de control cerrado de aporte de material a partir de la monitorización en lazo cerrado del tamaño de zona fundida. El sistema desarrollado se comunica parcialmente con el sistema de control numérico de forma que es capaz de conocer, en cada momento, el valor objetivo del tamaño de zona fundida así como el valor objetivo.

La lectura de la cantidad de material a aportar en el control numérico permite adecuar los parámetros de tratamiento de imagen y de control en lazo cerrado de proceso a la composición local del material, y permite por tanto el control en lazo cerrado del tamaño de piscina fundida para piezas con gradiente de composición. Dicho sistema de control se ha validado experimentalmente mediante ensayos de láser cladding con distintos materiales, demostrando la validez del sistema desarrollado para control cerrado del tamaño de piscina fundida para materiales con gradiente de composición.

Referencias

[1] 'Laser Cladding', E.Toyserkani et al., CRC Press, ISBN 9780849321726 (2004).

[2] Bi, G., Sun, C.N., Gasser, A., 2015. Study of influential factors for process monitoring and control in laser aided additive manufacturing. Journal of Materials Processing Technology 213, 463-468.

[3] Bi, G. et al. Identification and quantification of temperature signal for monitoring and control in laser cladding. Optics and Lasers in Engineering, 44, pp.1348-1359 (2006).

[4] Hofman.J, et al., A camera based feedback control strategy for the laser cladding process. Journal of Materials Processing Technology, 212, pp2455-2462 (2013).