Soluciones de automatización y movimiento para la industria del embalaje

Mediante el Control basado en PC y la tecnología EtherCAT de Beckhoff, es posible controlar y monitorizar todo el proceso de su línea de packaging, desde máquinas individuales a líneas completas de embalaje. Los expertos Michael Jost, Roland van Mark, Michael Pfister, Uwe Prüßmeier y Frank Würthner explican desde diferentes perspectivas, en qué medida el control basado en PC demuestra ser un factor de innovación para la construcción de este tipo de máquinas.

El control basado en PC de Beckhoff ofrece una solución de automatización integral para todas las tareas del packaging, desde llenar, conformar, cerrar, etiquetar, acumular y reembalar hasta paletizar.

¿Cuáles son actualmente los requisitos más importantes de la industria del packaging y cómo afecta esto a la construcción de máquinas?

Frank Würthner: Los requerimientos de la tecnología del packaging difieren en función del sector, por ejemplo, bienes de consumo, alimentos o productos farmacéuticos. Sin embargo, en todos los sectores se aprecia la tendencia hacia los embalajes de mayor calidad, más flexibles y, sobre todo, eficientes con los recursos. El sector de la construcción de máquinas de embalaje tiene que hacer frente, en particular, al requisito de un mínimo consumo de materias primas, es decir, de máxima sostenibilidad y reducidos costes de fabricación. La forma más óptima de llevarlo a cabo es mediante el eXtreme Fast Control (XFC) de Beckhoff, con el cual, como su propio nombre indica, se pueden implementar procesos extremadamente precisos, por ejemplo para el sellado de blísters, lo que permite minimizar las longitudes de lámina necesarias y ahorrar significativamente costes en el caso más habitual de grandes volúmenes de producción. En su conjunto, el Control basado en PC abre las puertas a las innovaciones y nuevas formas de diseño de máquinas. Esto se debe en gran parte a la elevada funcionalidad del Control basado en PC y a la flexibilidad y apertura del software TwinCAT hacia herramientas informáticas y lenguajes de alto nivel establecidos y la integración de técnicas de medición y simulación. El Control por PC está concebido especialmente para aplicaciones en las que los productos deben ser embalados a muy alta velocidad o para aplicaciones que implican complejas interacciones de control de movimiento. También se obtienen enormes beneficios gracias a la solución de seguridad TwinSAFE integrada en el sistema: desde el Safety-Editor TwinCAT, Safety-over-EtherCAT y los terminales TwinSAFE hasta la tecnología de seguridad integrada en el accionamiento.

El control de calidad y la trazabilidad desempeñan un papel cada vez más importante, sobre todo en los sectores de Alimentación e Industrias Farmaceuticas. ¿Cómo afecta esto a las máquinas y a las tecnologías de automatización en general?

Frank Würthner: La clave es ‘Buenas Prácticas de Fabricación’ (GMP, por sus siglas en inglés) y por supuesto, cualquier máquina de embalaje tiene que poder realizar una gestión de calidad según las normas GMP para garantizar la calidad de los procesos y entornos de producción. Nuestro software de automatización TwinCAT lo soporta de manera óptima, por ejemplo, mediante su apertura en la comunicación de datos con todas las bases de datos relevantes a través del TwinCAT Database Server.

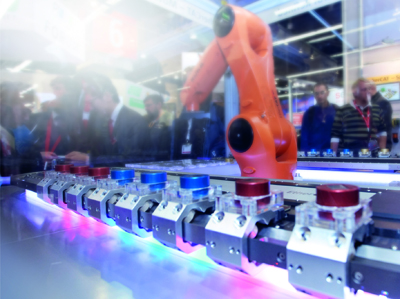

El sistema XTS (eXtended Transport System) ofrece un principio novedoso al combinar las ventajas de los principios de accionamiento lineal y rotativo en un sistema. ¿Qué significa esto para las máquinas de embalaje?

Uwe Prüßmeier: Donde hasta ahora terminaban las posibilidades de aplicación de los motores rotativos, XTS añade las propiedades de un sistema de accionamiento lineal, permitiendo por tanto soluciones completamente nuevas para la realización de conceptos de máquinas altamente dinámicos. La combinación del procesamiento cíclico y el flujo continuo es particularmente ventajosa en la técnica de embalaje. Además, gracias al diseño compacto del XTS, los fabricantes pueden construir sus máquinas ahorrando mucho espacio. El software de automatización TwinCAT asegura una ingeniería sencilla, ya que todos los ‘Movers’ del sistema XTS se representan como ejes servo «normales» y las funciones de software, tales como almacenamiento automático, prevención de colisiones y sacudidas, ya se encuentran integradas. Para un trazado de recorrido flexible en relación a las longitudes y radios de curva se pueden aprovechar todas las ventajas de un accionamiento directo, tales como alta dinámica y precisión de posicionamiento, baja tendencia a las vibraciones, ausencia de desgaste, así como menor consumo de energía.

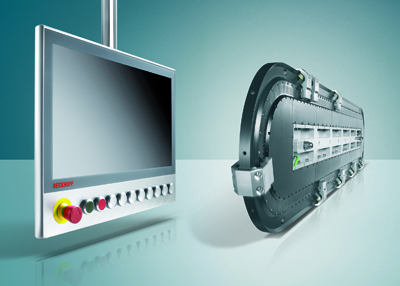

Las instalaciones son cada vez más flexibles y complejas, pero sin embargo debe ser posible operarlas de forma sencilla y precisa. ¿Qué papel juegan en este sentido los nuevos monitores y Panel PC multitáctiles de Beckhoff?

Roland van Mark: En particular la industria del embalaje da gran valor a paneles de control atractivos y con un alto grado de funcionalidad. El interés en nuestra nueva serie de monitores multitáctiles es muy grande. Muy popular en este contexto es también nuestra larga experiencia con HMI personalizados, es decir, la solución táctil individual, comenzando con el diseño de la parte frontal y las ampliaciones de teclas estándar hasta la construcción completamente nueva de una carcasa. En casi todos los desarrollos de máquinas actuales, paralelamente se generan también nuevos e innovadores conceptos operativos en los cuales se implementa la funcionalidad multitáctil. Ejemplos: hacer zoom en el proceso, mejor rotación de elementos constructivos o componentes, así como la operación multi-finger, por ejemplo, para modificar simultáneamente varios parámetros. Estas funciones son consideradas claras ventajas operativas para el usuario final.

La comunicación EtherCAT ofrece elevadísimos valores de rendimiento y flexibilidad. ¿Qué potenciales de innovación se derivan para la construcción de máquinas de embalaje?

Michael Jost: La técnica de embalaje se caracteriza particularmente por los tiempos de ciclo, ya que lo primordial es básicamente el número de productos que se pueden empaquetar por minuto o segundo. En este sentido, un sistema de comunicación extremadamente rápido con excelentes propiedades de sincronización representa un verdadero factor de innovación. Y esto es exactamente lo que EtherCAT puede ofrecer, especialmente en combinación con las tecnologías XFC ‘Distributed Clocks’, para un tiempo de sistema altamente sincronizado, y ‘Time-Stamp’, como marca de tiempo independiente del ciclo de comunicación para datos útiles, así como ‘Oversampling’ para el muestreo múltiple de los datos de proceso dentro un ciclo de comunicación.

La flexibilidad del sistema EtherCAT ofrece otras ventajas. Por un lado, para cada tipo de máquina se puede seleccionar la topología óptima, es decir, estructura de estrella o anillo; por otro lado, a través del sistema modular EtherCAT I/O se pueden integrar directamente en el sistema de control, según sea necesario, funciones especiales, tales como funciones de seguridad, tecnología de medición o Condition Monitoring. Un ejemplo particularmente interesante para la técnica de embalaje es la tecnología de pesaje integrada en el sistema, que se puede implementar a través del terminal analógico de entrada EL3356-0010.

La técnica de embalaje vive de los movimientos altamente dinámicos. ¿Qué posibilidades especiales ofrece en este sentido la gama de productos de Drive Technology de Beckhoff?

Michael Pfister: Para la Industrial del embalaje Beckhoff ofrece una gama de soluciones desde los 50 W a 120 kW, es decir, servo-drives, motores, y planetary gears. Los servo-drives AX5000 están disponibles como eje simple o doble compacto en una única carcasa. El sistema AX-Bridge simplifica el DC Link lo que elimina la necesidad de costosas resistencias de frenado. Los Drives, equipados de serie con EtherCAT, pueden integrarse completamente con seguridad a través de las tarjetas TwinSAFE AX58xx. En el campo del embalaje secundario generalmente se requieren potencias más pequeñas. Con los terminales servo-drive EL72xx, con una potencia de hasta 250 W, y con los servo-drives AX5000 disponemos de los sistemas adecuados. Nuestros motores de tamaño 1 a 7 son ideales para aplicaciones de packaging gracias a sus reducidas inercias y dimensiones compactas. Esto permite realizar aplicaciones multieje de forma sencilla. Además, todos los motores pueden ser equipados con encoders absolutos, lo que simplifica la sincronización. Con la serie de motores AM8800 y las Planetary Gears AG2800 también podemos ofrecer equipos «Hygienic Design» que cumplen con la normativa EHEDG de clase 1. Los motores AISI316L (V4A) con protección IP 69K son adecuados para aplicaciones especiales, como las de la industria alimentaria. Otra innovación en términos de reducción de costes y posibilidades para el diseño de máquinas es la Tecnología de Cable Único (One Cable Technology, OCT).

¿Qué caracteriza desde el punto de vista práctico, una solución de Control por PC para la industria del embalaje?

Frank Würthner: Con el Control por PC ofrecemos todos los componentes necesarios para una solución de embalaje orientada a la práctica. Del lado del hardware, esto abarca desde monitores, PC industriales y Panel PC, la amplia gama de terminales de I/O, también con alto grado de protección, hasta la tecnología de servo-drives especialmente dinámica. También cumplimos con requerimientos especiales como diseños en acero inoxidable, FDA y certificación EHEDG. En referencia al software, dentro de TwinCAT ofrecemos muchas librerías, como por ejemplo, control de bailarín, discos de levas, control de marcas de impresión o corte transversal. También se soporta completamente el estándar OMAC PackML. Los fabricantes de maquinaria aprecian del Control por PC especialmente la excelente escalabilidad en software y hardware, la apertura para la integración de conocimientos técnicos propios, como por ejemplo, control específico de la temperatura, así como la comunicación EtherCAT de alto rendimiento, especialmente con la tecnología XFC.

Michael Jost: Dado que durante el embalaje la sincronización de los distintos procesos es de vital importancia, los fabricantes de máquinas de embalaje se benefician además de la velocidad de transferencia de datos, especialmente por las mencionadas tecnologías XFC. Mediante EtherCAT con un módulo estándar se pueden registrar de forma sencilla y con alta precisión las posiciones dentro del proceso de embalaje y, según sea necesario, simular señales de codificador hasta ahora externas, por ejemplo con el terminal de salida de tren de impulsos EL2521. En la implementación hay otra ventaja añadida para el constructor de máquinas: el sistema EtherCAT I/O se construye de forma extremadamente compacta y por tanto ahorra mucho espacio en el cuadro de control; terminales EtherCAT HD con mayor cantidad de señales y módulos EtherCAT Box instalables de forma descentralizada con protección IP 65, IP 66 e IP 67. A lo anterior se añaden los módulos IP-69K de la serie EQ, que son adecuados para aplicaciones de ‘Hygienic Design’, con 4, 8 o 16 canales en carcasas de acero inoxidable V2A de 39 o 72 mm.

Roland van Mark: En relación a los beneficios prácticos de nuestros dispositivos multitáctiles cabe destacar ante todo las nuevas posibilidades para una operación especialmente ergonómica y segura de las máquinas. Además, los monitores y Panel PC destacan por un diseño elegante y reducida profundidad, así como por una relación rendimiento-precio optimizada, con ahorros de hasta un 28% en comparación con los dispositivos anteriores. Esto permite proporcionar sistemas innovadores para aplicaciones de embalaje cuyo coste es importante. Nosotros ofrecemos este tipo de equipos con una amplia gama de modelos para ofrecer uniformidad de aspecto a la máquina, incluso con un diseño personalizado para el cliente, al coste de un dispositivo táctil estándar del mercado. Otras ventajas en cuanto a costes y construcción surgen en relación con la nueva tecnología de conexión CP-Link 4. Con esta solución de un único cable para paneles de control multitáctil dispuestos hasta a 100 m del PC industrial, se transmiten la señal de vídeo, USB 2.0 y el suministro eléctrico en un cable estándar CAT.6A, lo que reduce significativamente los costes de cableado y montaje. Una ventaja adicional representa el uso de displays puramente pasivos.

Michael Pfister: Los servo-drives AX5000 son idóneos para máquinas de ciclos rápidos, ya que con el ciclo de control de corriente de hasta 62,5 μs también se pueden realizar tareas de posicionamiento muy rápidas. Apoyados por los motores AM8000, que presentan una reducida inercia de rotor, lo que, en combinación con la capacidad de sobrecarga hasta quíntuple, permite procesos de aceleración extrema. La solución de un único cable OCT brinda además ventajas prácticas especiales: las máquinas de embalaje de la actualidad tienen de media más de ocho ejes. Si para ello ahora solo es necesario tender la mitad de los cables, se obtienen enormes ventajas en relación a los costes y también en relación con las posibilidades para el diseño de la máquina. OCT ya es más rentable a partir de una longitud de cable de 5 m, en comparación con el sistema de Feedback empleado hasta ahora, y brinda los beneficios adicionales de una resolución 10 veces mejor, de la placa de características electrónica totalmente integrada y del diagnóstico de motor.

Uwe Prüßmeier: Para XTS, las ventajas prácticas son, básicamente, la sustitución de sistemas mecánicos por funcionalidad de software. El fabricante de maquinaria puede implementar de esta manera los perfiles de movimiento de forma mucho más flexible sin tener que construir complejos sistemas mecánicos. Además, se reduce el tiempo de desarrollo y, si posteriormente se requieren ampliaciones de las funciones, estas se pueden poner a disposición del usuario final por acceso remoto. El esfuerzo se reduce aún mucho más, si para muchas tareas de diversa índole siempre se puede recurrir a XTS como elemento estándar. Los módulos son fáciles de integrar en la máquina y la adaptación a la aplicación sólo se concentra en las piezas adosadas al Mover. Ejemplos de aplicaciones de embalaje ya realizadas son: el llenado de bolsas o sacos, la clasificación de los flujos de producto o la sincronización de flujos de producto asincrónicos a un proceso de producción cíclico posterior, un portador de pieza a procesar o producto inteligente y dinámico, así como el ensamblado en línea de embalajes.

¿Qué ventajas específicas resultan de esto para el usuario final de procesos de embalaje?

Uwe Prüßmeier: Con XTS, por ejemplo, se pueden realizar prácticamente sin esfuerzo aplicaciones especiales como un embalaje ‘5 + 1’ o el ‘tamaño de lote 1’, ya que la adaptación mecánica para un producto se lleva a cabo en gran medida por adaptación de los parámetros en TwinCAT. Esto resulta en un cambio de producto significativamente más rápido, ya que basta con almacenar los parámetros óptimos y volver a cargarlos para una nueva producción del producto, sin tener que realizar otros ajustes mecánicos. El mantenimiento y la limpieza también requieren mucho menos esfuerzo, permitiendo que sean realizados por personal menos cualificado. A esto se suman los potenciales de eficiencia de un mantenimiento predictivo; ya que el accionamiento directo conoce todos los valores operativos actuales, como la corriente y el consumo de potencia de cada Mover individual, y por tanto es capaz de detectar detalladamente cargas excesivas y vibraciones.