Cómo diseñar sistemas de transporte para la flexibilidad y la mejora continua

Los fabricantes deben adaptarse siempre para aumentar la productividad y el rendimiento de la producción, idealmente con una interrupción mínima de sus procesos. Algunos enfoques, como la mejora de la maquinaria o la incorporación de una línea de producción adicional, sólo son posibles en intervalos poco frecuentes. Entre estas grandes inversiones, es necesario mejorar la configuración de los procesos y las prácticas, como los procedimientos de cambio, para aumentar la eficiencia.

Impulsar la mejora continua

Para aumentar la producción, un fabricante de componentes de automóviles, con sede en Japón, intentó reducir el tiempo de ciclo de los procesos críticos y, al mismo tiempo, aumentar la velocidad de la cinta transportadora o transportador para minimizar el tiempo de desplazamiento de cada pieza entre los procesos. El equipo de producción de esta empresa descubrió que aumentar la velocidad más allá de un determinado nivel producía rendimientos decrecientes. Cuando los artículos que se mueven con rapidez se detienen mediante un cilindro neumático de parada convencional, se necesita un tiempo de asentamiento importante antes de poder recuperar la pieza del transportador y cargarla en el proceso. También descubrieron que el aumento de la velocidad de la maquinaria de proceso para conseguir un tiempo de ciclo más rápido empezaba a provocar paradas más frecuentes de la línea para solucionar errores del equipo.

Otro fabricante, que produce pequeños motores eléctricos, buscaba construir pedidos para pequeñas tiradas de variantes de productos específicos de forma más eficiente reduciendo el tiempo de cambio de línea. La optimización de los procedimientos de cambio les permitió reducir este tiempo en un 50%, de 10 a 5 minutos. Sin embargo, el efecto acumulado de esos cambios de 5 minutos, que suelen realizarse varias veces al día, equivale a unas 16 horas de producción perdidas cada mes. De ahí que el equipo tuviera que gestionar la producción con cuidado, dando prioridad a los productos fabricados en mayor volumen, para optimizar la productividad.

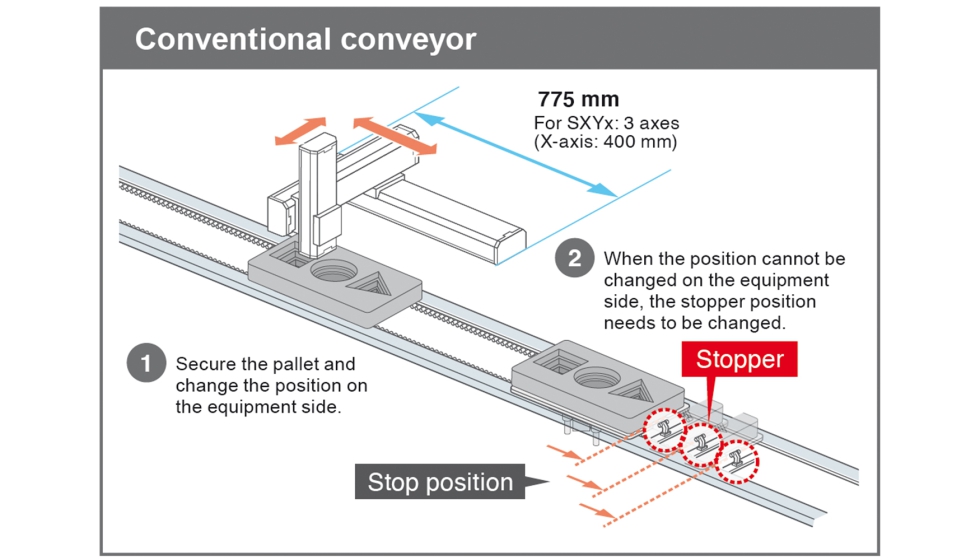

Para ahorrar esas horas perdidas, la empresa trató de idear una plantilla especial para producir múltiples variantes de productos sin tener que reconfigurar la línea. Esta plantilla personalizada, diseñada para sujetar tres componentes diferentes en tamaños pequeños, medianos y grandes, permitía a la línea manejar hasta nueve variantes de producto diferentes sin necesidad de cambiarlas. Sin embargo, el robot de dos ejes que utilizaban para retirar la pieza seleccionada de la posición adecuada en la plantilla obligaba a cambiar la posición de parada del transportador en función de la variante de producto que se estuviera construyendo (figura 1). Por otro lado, la sustitución del robot de dos ejes por uno de tres ejes permitiría que el robot se moviera a lo largo de la plantilla para recoger la pieza deseada. Cualquiera de los dos enfoques supondría un gasto adicional y supondría un ahorro en el tiempo de producción.

Diseño y soporte del sistema de transporte

Como arteria principal que recorre la línea de producción, un sistema de transporte diseñado de forma inteligente puede ayudar a maximizar el rendimiento de la producción, evitar la manipulación manual y garantizar la mejor utilización del espacio de la fábrica. La configuración de un sistema de transporte para optimizar el funcionamiento de una instalación es una habilidad que a menudo implica la personalización de unidades estándar disponibles en el mercado o la concepción de soluciones individuales para los desafíos específicos que existen en el entorno de la fábrica, como las limitaciones de espacio extremas o los cambios de elevación. A menudo se necesitan unidades de compensación para acomodar las diferencias en las capacidades de las máquinas de la línea y permitir que toda la línea funcione de forma coherente y coordinada. Los proveedores de cintas transportadoras disponen de una gran variedad de opciones y configuraciones diferentes, e incluso de productos especiales patentados que pueden adaptar para satisfacer las necesidades individuales de los clientes.

Como el sistema suele ser diseñado por especialistas según un pliego de condiciones, el resultado se adapta bien a las necesidades de la fábrica expresadas al principio del proyecto. A medida que esas necesidades cambian y evolucionan, puede resultar difícil realizar las adaptaciones correspondientes en el sistema de transporte. Cambiar las posiciones de parada implementadas con cilindros neumáticos y sus sensores y electroválvulas asociados, por ejemplo, puede implicar un amplio desarrollo de software, cableado y ajuste mecánico.

Las dos empresas que fabrican componentes de automoción y motores pequeños se encontraron con estas limitaciones al intentar aumentar el rendimiento de la producción con transportadores convencionales. En cada caso, el equipo del proyecto no pudo lograr el 100% de la mejora deseada.

Transporte de piezas con módulos lineales

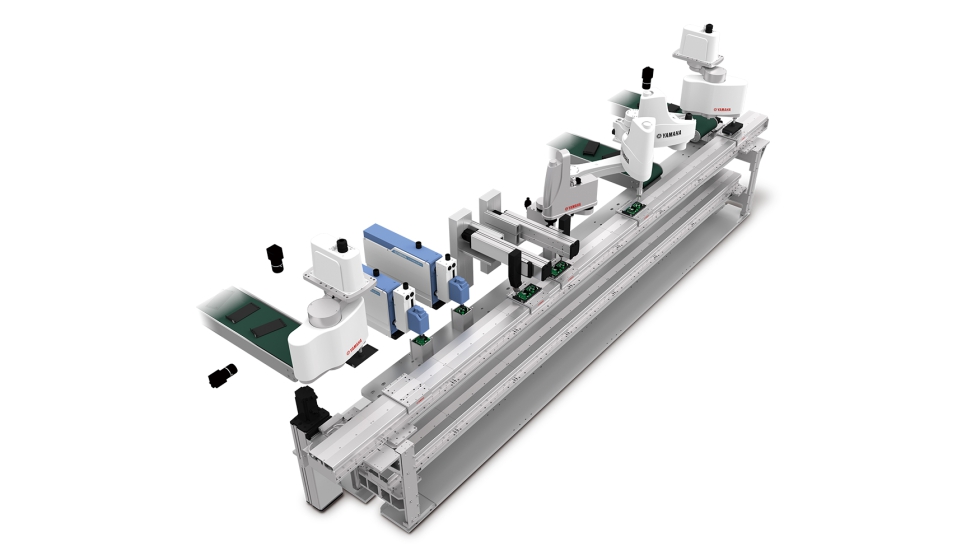

En comparación con los transportadores convencionales, el módulo de transporte lineal LCMR200 de Yamaha permite una flexibilidad mucho mayor para adaptar y mejorar el rendimiento de la línea. Parámetros como la aceleración, la desaceleración, la velocidad y las posiciones de parada se establecen electrónicamente y se ajustan fácilmente escribiendo los nuevos valores deseados en el controlador. Además, el motor lineal permite el movimiento bidireccional.

El controlador YHX asociado elimina la escritura de códigos de lógica de escalera y permite al usuario especificar valores directos y movimientos simples de punto a punto. Un solo controlador puede coordinar varios módulos LCMR200 conectados entre sí como parte de una célula de producción completa.

Dado que no se necesitan sensores adicionales para añadir posiciones de parada adicionales, los usuarios pueden reconfigurar fácilmente su línea de producción sin comprometer la fiabilidad. El motor lineal acelera y se detiene con rapidez y suavidad, y el tiempo de asentamiento tras alcanzar la posición deseada puede ser muy corto. De hecho, el tiempo de asentamiento puede optimizarse ajustando la tolerancia de posicionamiento: una mayor tolerancia permite reducir el tiempo de asentamiento. Además, los usuarios pueden aumentar la velocidad del transportador sin necesidad de insertar topes adicionales, ya que cada módulo puede detenerse, reiniciarse y retroceder de forma independiente, según sea necesario, para entregar cada pieza en el momento óptimo.

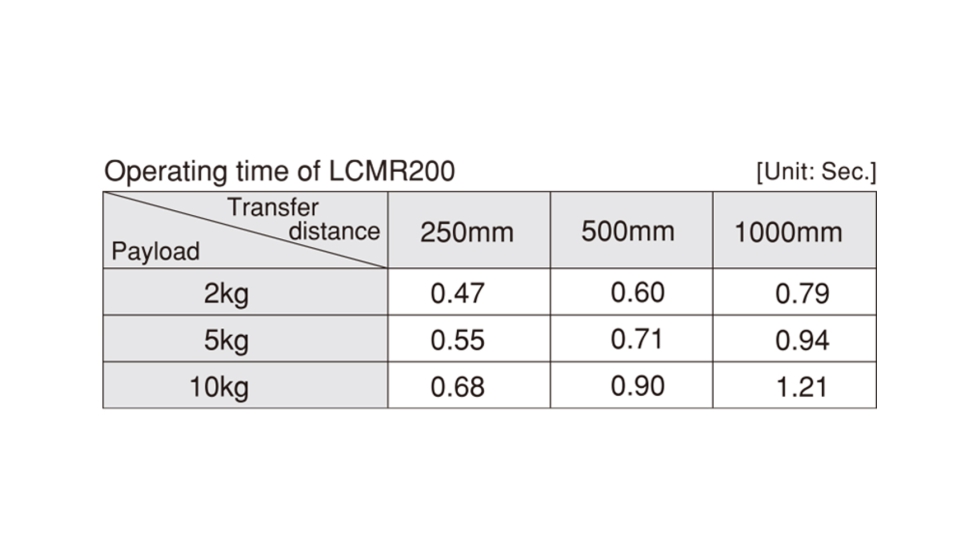

El deslizador LCMR200 puede programarse para que se detenga en cualquier punto deseado, con una repetibilidad posicional de ±5µm (como máximo). Por otra parte, la velocidad de transferencia se ajusta electrónicamente hasta 2.500 mm/s. La siguiente tabla compara los tiempos típicos necesarios para transferir las piezas, según la carga útil.

El deslizador puede soportar cargas de hasta 15 kg y la rigidez del módulo permite realizar procesos sin retirar la pieza del deslizador (figura 2). Esto garantiza un tiempo de ciclo rápido y también ahorra el esfuerzo y el coste de ingeniería que supone desarrollar un mecanismo para transferir la pieza de trabajo hacia y desde una plantilla distinta para cada proceso.

El fabricante de componentes de automóviles mencionado anteriormente vio rápidamente cómo el LCMR200 podía ayudar a conseguir el 100% de la mejora deseada en la productividad. Como proyecto piloto, el rediseño de una línea de producción para sustituir los transportadores convencionales por módulos LCMR200 supuso una reducción sustancial del tiempo de transferencia. Este ahorro de tiempo, a su vez, alivió la presión para acortar el tiempo de ciclo de los distintos procesos de la línea. Como resultado, el volumen de producción ha superado el objetivo original del equipo y el número de errores que provocan paradas se ha reducido hasta el punto de que esta línea de montaje ha pasado a considerarse una línea modelo en la planta.

Del mismo modo, el fabricante de motores eléctricos utilizó el LCMR200 para mejorar la producción aumentando la flexibilidad de la línea de producción. La posibilidad de cambiar las posiciones de parada de los módulos mediante la reprogramación ahorró una gran cantidad de trabajo de configuración manual. Posteriormente, el equipo introdujo un lector de códigos QR para identificar cada tipo de unidad al inicio de la producción y permitir que todos los módulos LCMR200 reconfiguren sus ajustes automáticamente. Esto ha eliminado cualquier necesidad de interacción humana con las máquinas o los equipos mediante el panel táctil, lo que ha dado lugar a una automatización completa del montaje de los productos de principio a fin. Esto ha aumentado significativamente el ritmo de funcionamiento y ha eliminado la intervención del operario para cambiar el modelo de producto. Ahora la empresa puede gestionar las pequeñas series de producción con la misma eficacia que los grandes pedidos.

Conclusión

Las empresas de fabricación se enfrentan constantemente al reto de aumentar su productividad con medidas como el aumento de la velocidad de la línea y la reducción del tiempo de cambio. Los transportadores convencionales pueden ser un obstáculo para el progreso, ya que sólo ofrecen una flexibilidad limitada que exige un gran esfuerzo de ingeniería para su reconfiguración. Los cambios sencillos a menudo no permiten realizar las mejoras necesarias. Por otra parte, la realización de cambios importantes suele requerir un apoyo significativo del socio proveedor.

Los módulos de transporte lineal bidireccional permiten una amplia reconfiguración de parámetros como la velocidad y las posiciones de parada. Además, los propietarios de los equipos suelen poder realizar estos cambios de forma independiente. Otras ventajas son la posibilidad de realizar procesos como el montaje mecánico directamente en el módulo, lo que ahorra tanto el tiempo de proceso como los gastos generales de ingeniería asociados a la retirada y sustitución de la pieza en un transportador convencional.