Máximo rendimiento con el nuevo a40 SE para las piezas de fundición de aluminio más exigentes

Makino ha actualizado su exitoso centro de mecanizado horizontal a40 con el modelo a40 Special Edition (SE), preparado para aumentar aún más el rendimiento de la producción de piezas de fundición de aluminio. El nuevo husillo de 20.000 rpm proporciona un mecanizado más rápido con herramientas PCD y la mayor capacidad del ATC puede proporcionar una mayor autonomía a las células automatizadas.

Makino sabe que el tiempo de ciclo provoca uno de los mayores incrementos del coste por pieza. El tiempo de ciclo determina la cantidad de máquinas necesarias, pero también tiene afecta a la mano de obra, el espacio ocupado en planta y la vida de las herramientas. En la búsqueda del objetivo de anular los tiempos muertos, el centro a40 SE incorpora la tecnología inteligente R.O.I de Makino (reducción de la inercia). Esta colección de tecnologías innovadoras está diseñada para reducir los tiempos improductivos sin corte durante el proceso de producción de piezas y llevar a los usuarios un paso adelante significativo en el camino hacia cero tiempos de inactividad.

Mejores prestaciones con aluminio con el husillo a 20.000 rpm

El husillo de la máquina a40 SE está diseñado para abordar los desafíos específicos de la producción de piezas de fundición a presión de aluminio. Con su diseño de accionamiento directo acelera a 20.000 rpm en solo 1.5 segundos, lo que proporciona la fiabilidad de un HSKA63 con la ventaja de las prestaciones típicamente asociadas a las soluciones de husillos con cono BT 30. La velocidad del husillo de la versión a40 SE representa una mejora significativa con respecto a la antiguo a40 a 12.000 rpm. Como resultado, el a40SE completa rápidamente las operaciones de roscado comunes gracias a su velocidad de sincronización de roscado rígido de 6.000 rpm. La rápida aceleración y desaceleración del husillo del modelo a40 SE reducen los tiempos de roscado por orificio entre 0,5 y 0,7 segundos en comparación con las soluciones típicas HMC de 400 mm. Las pruebas han demostrado que el centro a40 SE puede ofrecer una reducción del 45% en el tiempo total de roscado en comparación con otras máquinas del mercado, lo que permite reducir significativamente los costes totales por pieza.

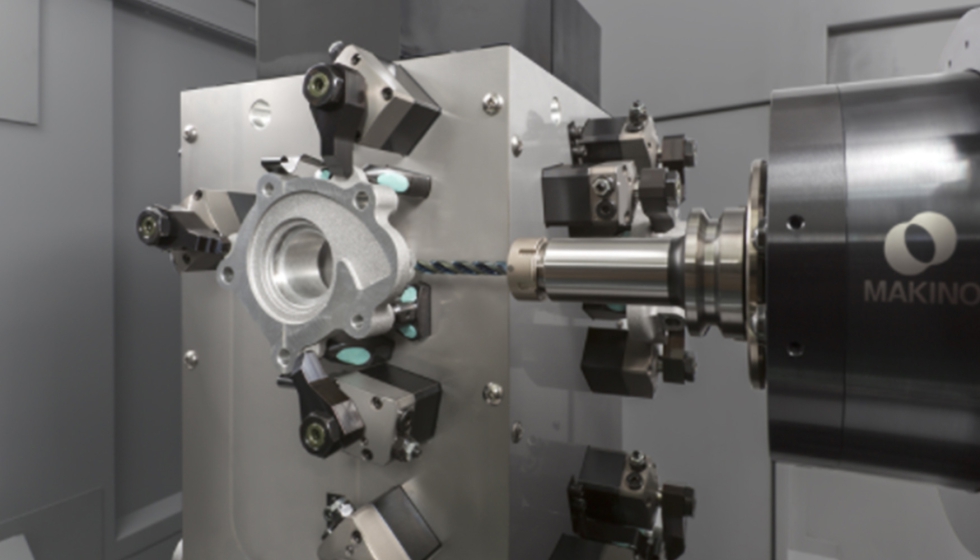

El cntro de mecanizado horizontal de 4 ejes Makino a40 SE destaca por su diseño, también renovado.

Cambiador automático de herramientas ATC60 ideal para operaciones automatizadas

El cambiador ATC del modelo a40 SE presenta un diseño de anillo de acero compacto para almacenar hasta 60 herramientas (frente a las 40 de la antiguo a40). Este diseño robusto y probado tiene un historial comprobado por su implementación en los centros de mecanizado de la serie a de Makino. La indexación rápida garantiza que la siguiente herramienta se mueva rápidamente a la estación de espera, con un tiempo de preparación de la herramienta que varía de 2,9 segundos (mínimo) a 4,8 segundos (máximo). El control activo de la inercia (Inertia Active Control) accede automáticamente al peso total de la herramienta y optimiza aún más la aceleración del anillo para minimizar los tiempos de búsqueda de herramienta.

Vista interior del centro a40 SE.

Totalmente equipado para la automatización

El centro a40 SE incluye todo lo necesario para su implementación en un entorno de producción automatizado. El cambiador de palés, la hidráulica de presión continua (CPH), las conexiones hidráulicas en línea (8+8 puertos), la interfaz del robot y las puertas automáticas son características estándar.

Excelente sistema de gestión de virutas y refrigerante

Las máquinas Makino han sido reconocidas durante mucho tiempo por sus muy eficaces sistemas de gestión térmica. El modelo a40 SE también incluye un excelente sistema de gestión de refrigerante y virutas. El interior del carenado está construido totalmente con paneles verticales e inclinados. Las boquillas dedicadas de lavado de paredes interiores para paneles verticales y los chorros de lavado de techo en superficies inclinadas garantizan una eliminación eficaz de las virutas y una operación de autolimpieza. El canal central está diseñado de tal manera que todas las virutas y el refrigerante se dirigen al canal, donde el alto volumen de refrigerante mueve las virutas al transportador de virutas. Para reducir la posibilidad de fugas, los paneles interiores son de una sola pieza de chapa metálica doblada en lugar de una construcción de varias piezas unidas por soldadura y enmasillado.

Diseñado específicamente para operaciones con fundición, este sistema refrigerante y de evacuación de viruta también cuenta con filtración hidrociclónica para garantizar un refrigerante ultra limpio. El hidrociclón llena un depósito ultralimpio con refrigerante filtrado a 20 μm y desde este tanque se suministra refrigerante a las bombas para la limpieza del husillo y cono. La filtración hidrociclónica del sistema de refrigeración reduce drásticamente el lodo tan común en las aplicaciones de aluminio y, por lo tanto, extiende los intervalos de limpieza en el mantenimiento preventivo del depósito.