El moldeo por inyección de espuma foammelt aporta máxima eficiencia en el consumo de materiales y energía

Engel en Plastimagen 2022, Ciudad de México

Precisión, flexibilidad, eficiencia: para unificar estos factores de éxito, se requiere algo más que máquinas confiables. Para aumentar la competitividad, lo primero es lograr una interacción fluida entre la máquina de moldeo por inyección y la tecnología de procesos, entre la automatización y la digitalización. ¿Qué aspecto podría tener esto en la práctica? El fabricante de máquinas de moldeo por inyección y proveedor de soluciones de sistema Engel lo demostró mediante dos aplicaciones de moldeo complejas durante la feria Plastimagen 2022, que se llevó cabo del 8 al 11 de marzo en Ciudad de México.

La flexibilidad y la eficiencia han sido los objetivos esenciales a la hora de diseñar la aplicación IMD “de rollo a rollo” que Engel, representada por Roegele, presentó en su stand de la feria de Ciudad de México junto con sus partners Leonhard Kurz (Alemania), Schöfer (Austria) und Isosport Verbundbauteile (Austria). Para elaborar piezas complejas tridimensionales, la máquina de inyección duo 1060/350 con robot viper 20 integrado utiliza dos tecnologías de proceso a la vez: foilmelt y foammelt. foilmelt es sinónimo de flexibilidad. Con una rápida secuencia, en el molde se termoforman, inyectan y expulsan láminas decorativas mediante un proceso de rollo a rollo realizado en un solo paso.

El moldeo por inyección de espuma foammelt –que en este caso aplica el procedimiento de espumado físico MuCell– aporta máxima eficiencia en el consumo de materiales y energía. En componentes de espuma, se intercala un núcleo poroso en una capa de recubrimiento compacta. Esta estructura de sándwich reduce el uso de material y, como resultado, el peso de los componentes. Al mismo tiempo, al aplicar gas se reduce la viscosidad del plástico fundido y se requiere menos fuerza de cierre, lo que, en muchas aplicaciones, permite utilizar máquinas de moldeo por inyección más pequeñas.

Máxima precisión para elaborar componentes muy pequeños y delicados

A la hora de fabricar portaagujas para jeringas de precisión, se requiere la máxima precisión de moldeo. A pesar de tener un peso de inyección individual de apenas 0,08 g, estas delicadas piezas de poliestireno tienen una estructura compleja con grosores de pared cambiantes. Además, cuentan con un punto de rotura controlada que impide usar las jeringas desechables más de una vez.

Si se producen fluctuaciones en el proceso de moldeo por inyección, la pieza queda inservible. Para evitarlo, la máquina de moldeo por inyección Engel e-victory 170/80 está equipada con dos sistemas de asistencia inteligentes. Por un lado, iQ weight control, que detecta automáticamente cualquier variación en la cantidad de masa fundida y en la viscosidad del material y la compensa automáticamente en la misma inyección.

Además de esto, el excelente paralelismo de las platinas del molde en la unidad de cierre sin columnas de la máquina e-victory garantiza una gran consistencia del proceso. Los divisores de fuerza patentados hacen que este paralelismo se mantenga fiablemente, incluso durante la formación de la fuerza de cierre y la inyección, y logran que la fuerza de cierre se distribuya uniformemente entre las platinas de montaje del molde.

Al no haber columnas que obstaculicen, las platinas de montaje se pueden aprovechar al máximo hasta el mismo borde. Gracias a ello, es posible utilizar el gran molde de 16 cavidades de Fostag Formenbau (Suiza) en una máquina de moldeo por inyección comparativamente más pequeña y dotada de una fuerza de cierre de 800 kN. Esta máquina reduce el tamaño de la instalación y los costos de inversión y operación.

La e-victory presentada en la feria Plastimagen estará equipada con un robot lineal Engel viper 12 que transferirá los portaagujas a un sistema distribuidor de tubos integrado. Las pequeñas piezas moldeadas se embalarán de forma totalmente automática en bolsas separadas por cavidad para garantizar la trazabilidad de las cargas hasta las cavidades individuales. El distribuidor de tubos diseñado por Engel es enteramente de acero fino y contribuye por tanto a reducir la contaminación por partículas en el cuarto limpio.

Inteligencia que aporta más transparencia

El stand de Engel tendrá numerosos Expert Corners donde los asistentes a la feria podrán ver cómo la digitalización mejora la calidad y la eficiencia también a la hora de planificar la producción y prestar servicio postventa. Allí se tratarán, entre otros, los siguientes temas: authentig, e-connect.monitor y e-connect.expert view.

TIG authentig, el Manufacturing Execution System (MES) de TIG, una filial de Engel, interconecta todas las máquinas de moldeo por inyección y las celdas de producción dentro de una empresa y, con ello, aporta una gran transparencia. Eso permite, por ejemplo, aprovechar óptimamente la capacidad de la maquinaria o correlacionar muy fácilmente los índices de productividad con los objetivos económicos. La gran fortaleza de TIG authentig es que el software está diseñado, hasta el último detalle, para satisfacer las necesidades específicas de la industria del moldeo por inyección.

La máquina de moldeo por inyección Engel e-victory combina una unidad de cierre sin columnas con una unidad de inyección eléctrica.

El distribuidor de tubos diseñado por Engel es enteramente de acero fino y contribuye por tanto a reducir la contaminación por partículas en el cuarto limpio.

E- connect.monitor permite monitorear el estado de los componentes esenciales de las máquinas de inyección mientras funcionan y calcular cuánta vida útil les queda. El objetivo es evitar paros imprevistos de la máquina y minimizar los tiempos de inactividad en el caso de trabajos planificados como la instalación de refacciones. Engel presentó en Plastimagen dos módulos de esta solución: el monitoreo del estado de husillos de plastificación y del aceite hidráulico.

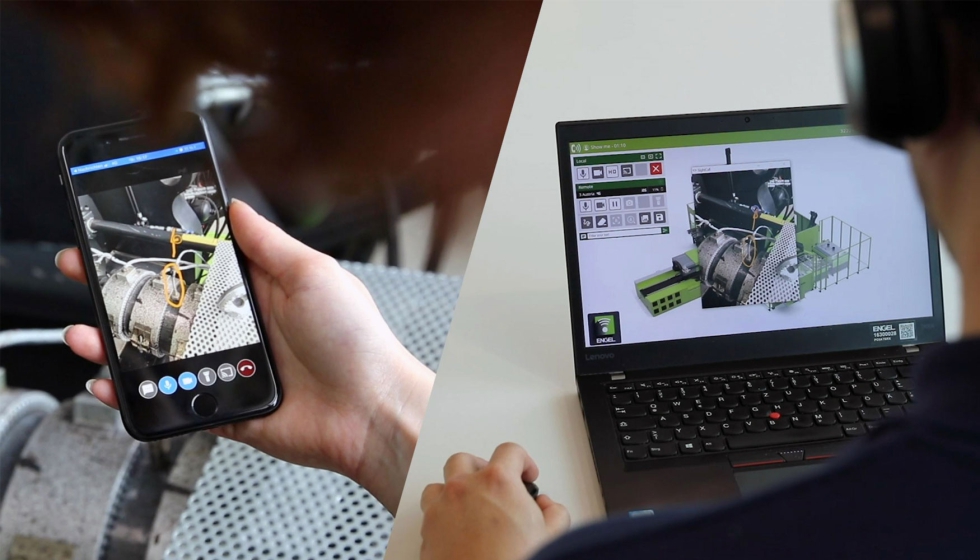

E-connect.expert view se basa en el uso de videoconferencia para brindar asistencia en línea y mantenimiento remoto. Engel permite realizar la videoconferencia a través de un smartphone, tablet o bien, con gafas de realidad aumentada. El único requisito es una conexión a Internet. El cliente recibe del técnico de servicio postventa de Engel un enlace a la plataforma de E-connect.expert para iniciar inmediatamente la colaboración. Aproximadamente tres cuartas partes de todos los servicios postventa urgentes se pueden solucionar remotamente a través de videoconferencia. El tiempo de resolución de fallos se reduce en un 70%.

Con un smartphone y una tablet, se puede acceder muy fácilmente a los nuevos servicios de Engel. Además, el nuevo e-connect.expert view permite utilizar gafas de realidad aumentada.