Soldadura per punts d'armaris d'acer

19 febrer 2010

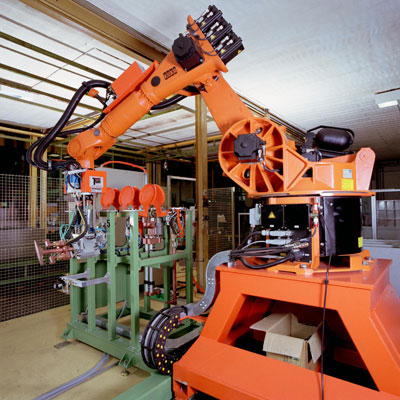

Ara, una cèl·lula robotitzada soldats els armaris. Aquesta cèl·lula va ser concebuda com un centre de processament flexible per a soldadura de punts, equipada amb un robot Kuka tipus KR 125. El robot de sis eixos fabrica guarda-robes, sobre una taula giratòria, mitjançant el procés de soldadura per punts. Totes dues meitats de la taula giratòria estan equipades amb un útil de soldadura, que consta d'una placa de coure amb mesures de 1.500 x 2.200 mm, i un quadre d'amarratge universal per als armaris. En la instal lació es deixen soldar peces fins a 2.200 mm d'alçada, 1.500 d'ample i 600 de profunditat. Per poder cobrir la totalitat de la gamma de productes amb un robot, Kuka va dotar el KR 125, que de forma estàndard ja té un abast de 2,4 metres, amb una prolongació de braç de 400 mm.

La càrrega dels elements de l'armari triga, de mitjana, cinc minuts, el cicle del robot amb aproximadament 75 punts de soldadura, uns 2,5 minuts.

Mentre el robot solda en un dels dos llocs, els operaris recullen la peça finalitzada de la segona meitat de la taula, i la carreguen novament. La instal lació produeix diàriament durant 8,5 hores, uns 100 armaris. Actualment es troben emmagatzemats a la unitat de control del robot programes per a gairebé 70 models d'armari diferents. Variants addicionals es deixen programar confortablement amb ajuda de la superfície d'operació Windows en l'Kuka Control Panel.

Per a la part exterior dels armaris, el KR 125 utilitza una pinça a X. En aquesta operació, una placa de coure posicionada entre l'elèctrod'exterior i la xapa evita que els punts de soldadura es puguin veure des de fora. La rigidesa necessària es manté també amb aquesta forma de procés. Unions de cantonades es solden amb una pinça en C i el pis dels armaris amb una pinça doble C. Rebatent la pinça doble C pneumàticament, el robot escurça la distància a la propera cantonada. Per sobre d'això, s'utilitza per a la soldadura a la paret del darrere un sistema d'aplicació de punts dobles amb una longitud de 650 mm. Els útils van ser fabricats a mida, perquè el KR 125 pugui assolir sense més problemes les nombroses cantonades dels armaris.

Components del sistema / Volum de subministrament

- robot Kuka tipus KR 125

- unitat de control del robot basada en un PC inclusivament Control Panell amb superfície d'operació Windows

- pinces de soldadura

- estació de canvi d'útil

- taula giratòria

- dispositius de seguretat com ara tanca de protecció, barreres lluminoses i una separació de plexiglàs al mig de la taula giratòria

- programació del robot

- muntatge

- posada en servei

Subministrat per Soudomatic Huni & Co, Forel, Schweiz, una companyia col·laboradora de Kuka.

Més productivitat, rapidesa, flexibilitat, qualitat, rendibilitat i menor cost

Com a resultat d'aplicar el robot de Kuka es va aconseguir augmentar la productivitat i un canvi ràpid dels útils. Abans de la posada en servei de la cèl·lula robotitzada, l'empresa Stahlia soldada un armari amb una mitjana de temps de 24 minuts: avui solda, com a màxim, en vuit minuts. L'augment de la productivitat aconseguit, que també passa per una qualitat més gran i constant, suposa al seu torn una reducció de temps d'aturada, de manera que l'empresa assoleix una amortització d'uns quatre anys.

Així mateix, la cèl·lula està equipada amb un sistema de canvi automàtic de pinça. Atès que les pinces treballen amb accionament pneumàtic i el seu acoblament també es fa amb ajuda d'aire comprimit, el sistema només té l'alimentació d'un fluid. A més, la unitat de control reconeix si el robot va recollir la pinça correcta. Els útils estan proveïts, cada un, amb una brida, les quals porten integrades les connexions per a aigua, aire i corrent. En desacoblar, una bomba posada en el braç del robot succiona l'aigua utilitzada per a la refrigeració de la pinça.

Aquesta solució ha comportat també una alta flexibilitat. L'estació de pinces està dimensionada per a sis eines, disposant ara de dos llocs lliures de reserva. Per tant, és possible equipar noves pinces per a nous models ràpidament, un avantatge, que comprova la flexibilitat del sistema davant de nous models d'armaris.

D'altra banda, i contràriament al que passa en la pràctica corrent, no s'equipa cada pinça amb un transformador, sinó que aquest es troba inclòs exclusivament en la força del robot. La utilitat per al client consta en costos d'inversió reduïts i en la forma constructiva compacta de les pinces. Per sobre d'això, es va seleccionar un transformador de mitja freqüència, que és essencialment més petit i lleuger que un de convencional.

Pel que fa a l'augment de la qualitat, cal destacar que la unitat de control, que treballa i es comunica amb la unitat de control del robot, treballa també en el rang de la mitjana freqüència. A causa d'això, l'usuari arriba a un augment marcat en la qualitat perquè la unitat de control de l'equip de soldadura reacciona amb més rapidesa garantint punts de soldadura més precisos.

Finament, ressenyar que el procés de soldadura per resistència per punts resulta més econòmic que l'aplicació de coles i estèticament més atraient que l'aplicació de perns de metall.