Vigilància dels vapors d'oli en instal·lacions d'aire comprimit especialitzades

"Només el que pot mesurar-se pot gestionar". Aquesta és la coneguda regla d'or quan es parla de seguretat de processos, que descriu perfectament el problema que tenen les empreses que necessiten una qualitat d'aire comprimit particularment alta, sobretot pel que fa a disposar d'un aire comprimit lliure d'olis de forma segura i fiable.

Habitualment, els usuaris d'aire comprimit determinen quin és el contingut residual d'oli en l'aire utilitzat a les seves instal·lacions enviant mostres puntuals al laboratori per a la seva anàlisi. En la majoria dels casos, els resultats d'aquestes anàlisis estan disponibles després de diversos dies i fins i tot setmanes. És a dir: massa tard per poder reaccionar amb rapidesa i eficàcia davant de qualsevol problema de qualitat del producte final causat per un aire comprimit contaminat amb oli. En el cas més freqüent, i probablement el pitjor d'ells, el dany evident causat al producte o els problemes durant la producció existeixen des de fa temps. Les conseqüències són costoses: parada de la producció, taxes de rebuig grans i fins i tot demandes procedents dels compradors.

Així perden anualment enormes quantitats de diners establiments productius arreu del món, per haver utilitzat un aire comprimit amb un nivell residual d'oli superior a tolerable en cada procés productiu. La causa: olis que han, entrat en el sistema d'aire comprimit i que es van detectar massa tard, i la seva expansió descontrolada fins a arribar als punts d'ús.

En aquest sentit, el problema es focalitza principalment en aerosols i vapors d'oli. Les fraccions d'oli contingudes en l'aire comprimit s'expandeixen en les eines i la maquinària, causant conseqüències negatives. Per exemple, es dipositen sobre les superfícies, deixant una pel lícula d'oli que dificulta l'adhesió de la pintura, complica el pegat de parts i fins i tot contamina el producte.

No hauria de ser només net, sinó pur

La classificació de les classes d'aire comprimit ve definida per la norma ISO 8573-1. Però passa que en nombrosos camps d'aplicació fins i tot l'estàndard fixat per la classe 1, que té la qualitat més alta d'aire comprimit i és una classe tècnicament exempta d'oli, no defineix un aire comprimit prou net.

D'acord amb els valors que atorga aquesta classificació, el contingut d'oli de l'aire comprimit (incloent els vapors d'oli) no pot excedir els 0,01 mg / m³ en la classe 1. Això correspon a quatre centeavos del que es troba en l'aire atmosfèric; aquesta quantitat ja és menyspreable i difícilment pot detectar. Però per a la seguretat dels processos en certes aplicacions de l'aire comprimit, aquesta qualitat està lluny del que requereix. Camps com el de la tecnologia mèdica, la producció farmacèutica, les tècniques de mesurament, així com el processat d'aliments i l'envasament d'aliments o medicaments.

En aquests i altres camps d'aplicació similars, el requisit és un aire comprimit fiable i exempt d'oli, amb un contingut residual d'oli inferior a 0,003 mg / m³. En altres paraules, no només ha de ser net, sinó que ha de ser absolutament pur. A la pràctica, resulta ja d'entrada prou difícil produir un aire comprimit que resulti exempt d'oli fins a aquest grau, encara que no impossible. Però ja tornarem a aquest tema més endavant. Molt més complicat i sense èxit fins ara era la verificació en temps real de la qualitat d'aquest aire comprimit Una monitorització de l'oli residual en el cabal d'aire comprimit ininterrompuda, contínua, i documentada resultava impossible.

La millor elecció fins ara han estat les proves en laboratori. Els resultats d'aquest tipus de proves es demoren un període de temps considerable després d'haver pres la mostra. En l'interval, el mal ja pot estar fet. I en massa ocasions, això és exactament el que passa: parades de la planta, augment del percentatge de rebuig del producte acabat. Menys satisfactori encara resulta el freqüentment practicat "principi de l'esperança": tot està bé mentre no sorgeixin alteracions en el producte o durant els processos. Un procediment molt arriscat, i no obstant això aplicat habitualment.

El dilema dels sistemes HACCP

Aquest tipus d'imprevistos o improvisacions més o menys incalculables es donen en la pràctica i van en contra d'una altra regla de la garantia dels processos productius: "el que no pot mesurar-se no pot convertir-se en un estàndard". Aquest dilema es posa molt de manifest fent servir l'exemple dels sistemes de HACCP empleats cada vegada més en el sector de la producció d'aliments. HACCP representa "anàlisi de riscos i punts de control crítics". El concepte de la seguretat alimentària va ser desenvolupat originalment per l'agència aeroespacial nord-americana-NASA-per a la producció dels aliments destinats als astronautes. Avui, el terme 'HACCP' indica la sistematització dels cicles de processos productius en la indústria alimentària. Això també inclou l'enregistrament i la documentació de totes les dades crítics rellevants a la qualitat, així com l'examen exhaustiu de les fonts de perill potencial. Això, al seu torn, requereix la instal lació de tecnologies d'avaluació i mesurament potents i de funcionament continu. En el cas de la vigilància dels vapors d'oli a les instal·lacions d'aire comprimit, això era completament impossible fins a mitjans d'aquesta dècada, ja que la tecnologia corresponent encara no existia.

El resultat: de fet, l'especificació de la qualitat de l'aire comprimit s'ometia i evitava. Amb la conseqüència, i també amb la consciència, que la seguretat en els processos quedava per tant considerablement restringida. El mateix passava en camps industrials amb requisits de qualitat en els processos igualment extrems, encara que no s'utilitzaran sistemes de tipus HACCP, per exemple en el sector farmacèutic, mèdic, tecnologia de precisió o laboratoris. El que tots aquests camps industrials tenen en comú és el desig d'un control màxim del contingut de vapors d'oli en l'aire comprimit. I ara aquest control pot tenir.

La fi de la manca generalitzada de control

Una nova tecnologia posa fi a aquesta manca general de control. Permet mesurar i vigilar en temps real, de forma estacionària, el contingut residual de vapors d'oli en el cabal d'aire comprimit d'acord amb la ISO 8573-5.

El Meptpint OCV-aquest és el nom de la innovació de la aquí parlem-, és un sistema de mesura per a la detecció de vapors d'hidrocarburs. Vigila en línia el contingut d'oli residual en el flux d'aire comprimit fins a un rang de 0,001 mg / m ³. A partir d'ara, aquests valors límits extrems quant a contingut d'oli residual poden supervisar en temps real i de forma permanent durant el funcionament normal de la instal lació.

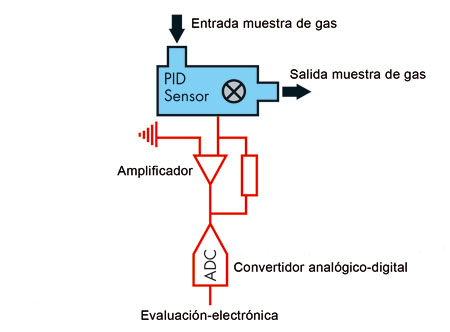

Amb aquesta finalitat, s'extreuen contínuament mostres des del cabal d'aire comprimit i es desvien mitjançant una petita canonada a la unitat del sensor del dispositiu; les seves dimensions aproximades són de 23 x 20 centímetres. En la unitat del sensor, el contingut de vapors d'oli es mesura mitjançant un PID (detector de fotoionització).

El principi de mesura del PID es basa en la ionització de les molècules de gas amb radiació ultraviolada i al registre del corrent d'ions resultant. Aquest senyal elèctric es mesura, s'amplifica i s'avalua electrònicament. Posteriorment, els resultats es reflecteixen a la pantalla tàctil de la unitat d'avaluació del Metpoint OCV, de dimensions generoses i fàcil lectura.

Al mateix temps que les dades registrades s'exhibeixen a la pantalla, aquests queden emmagatzemats en la memòria interna del dispositiu que té una capacitat de 2GB. Aquesta gran memòria permet gravar les mesures registrades de forma contínua durant deu anys.

En el cas que el valor de vapors d'oli registrat en el cabal d'aire comprimit excedeixi el límit de tolerància, el Metpoint OCV accionarà automàticament una alarma. D'aquesta manera es detecten i assenyalen immediatament concentracions d'oli residual inadmissibles, i s'eviten les costoses conseqüències de l'expansió de l'oli per la instal·lació productiva.

El responsable de la planta d'aire comprimit pot fixar aquests valors que disparen l'alarma de forma autònoma. Aquesta funció ve protegida per una contrasenya per a prevenir la modificació involuntària o desautoritzada del valor límit. D'aquesta manera, el Metpoint OCV permet el mesurament en temps real, dia i nit, del contingut de vapors d'oli en sistemes d'aire comprimit molt exigents pel que fa a la puresa de l'aire.

La qualitat de l'aire comprimit permanentment documentada

També la capacitat que té aquest sistema de monitoratge per documentar la informació obtinguda obre possibilitats totalment noves pel que fa a la qualitat de la vigilància i la seguretat dels processos productius en aquest tipus d'instal. Les dades adquirides poden utilitzar-se tant per documentar de forma ininterrompuda la qualitat de l'aire comprimit com per identificar les fonts de contaminació. Aquest plus de seguretat és una valuosa avantatge, que excedeix de molt la pràctica habitual, consistent en analitzar mostres puntuals en laboratori.

Un altre salt qualitatiu és la capacitat d'aquesta nova tecnologia per adaptar-se i treballar conjuntament amb els sistemes informàtics de les plantes productives. Gràcies a la connexió dels dispositius informàtics eficaç i sense problemes, la integració amb la infraestructura informàtica preexistent de l'usuari es porta a terme sense traves.

Aquesta manera d'idear i actuar de forma sistemàtica i completa és el distintiu de Beko Technologies, especialista en aire comprimit alemany que ha desenvolupat i fabrica l'Metpoint OCV. Abans de recomanar la instal·lació d'un nou component en una planta d'aire comprimit, l'enfocament de Beko sempre és observar els equips i la tecnologia ja instal·lats cabals amunt i avall.

Aquesta perspectiva és ideal quan tots els elements d'una planta d'aire comprimit relacionats amb la qualitat i el control de l'aire vénen d'un únic fabricant, això és perfectament possible gràcies a l'àmplia gamma de Beko Technologies a evacuació i tractament del condensat, filtració, assecat, mesurament i control de l'aire comprimit.

Com a exemple d'aquest maridatge, hi ha el soci ideal de l'Metpoint OCV, el oxidador catalític d'hidrocarburs BekoKat, que garanteix una puresa total de l'aire comprimit superior que exigeix la classe 1 de l'ISO 8573-1 (contingut residual d'olis inferior a 0,003 mg/m3), ja que converteix qualsevol hidrocarbur present en el cabal d'aire comprimit en aigua i diòxid de carboni.

Identificar els punts febles

Encara que aquestes condicions ideals rarament es donen en una planta d'aire comprimit, les capacitats del sistema de mesurament de Metpoint OCV no queden de cap manera restringides. En qualsevol cas és de gran importància prestar molta atenció a les fonts de perill que l'entrada d'oli en una planta d'aire comprimit suposa; aquestes fonts són conegudes, però sovint són ignorades o subestimades.

En aquest sentit, fins i tot els compressors "exempts d'oli", per exemple, no proporcionen una protecció real en la majoria de condicions de funcionament. De fet produeixen una qualitat d'aire comprimit que es correspon amb el nivell de qualitat de l'aire d'entrada. Malauradament, quan el compressor pren l'aire de l'ambient "normal" (és a dir, que no està instal·lat en una sala especial i "blindada"), aquest aire d'entrada ja ve carregat d'hidrocarburs.

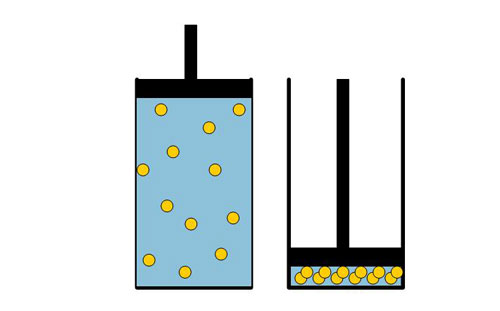

L'aire és comprimible. Els materials sòlids i líquids no són comprimibles. El resultat és la concentració dels contaminants en l'aire comprimit. D'aquesta manera, multitud d'hidrocarburs s'incorporen al procés de compressió: dissolvents (per exemple, les cetones), hidrocarburs aromàtics (com benzè, toluè i xilè), o els hidrocarburs aromàtics policíclics (com la naftalina). A més, l'aire ambient conté residus del combustible com ara gasoil, gasolina o querosè. Fins i tot la instal·lació d'un compressor exempt d'oli en una zona separada i ben protegida d'aquests hidrocarburs presents en l'aire ambiental no suposa una garantia de que l'aire d'entrada és net, ja que el mateix compressor exempt emet vapors d'oli des de la ventilació de la seva caixa de canvis. En compressors grans, aquest efecte ocorre gairebé permanentment.

La conclusió: en el cabal generat per un compressor exempt, és a dir que no utilitza olis per lubricar, segellar o refrigerar durant estrictament el procés de compressió de l'aire, no es pot esperar un aire comprimit net de forma fiable i segura. Per descomptat, això és molt més patent en el cas de compressors injectats de cargol o de pistó lubrificats per oli. En aquest últim cas, la utilització cabal baix de sistemes de filtració (basats en el carbó actiu), o de l'anteriorment esmentat Bekokat, és vital. En aplicacions crítiques, fins i tot si disposen de compressors "sense oli", també aplicable aquesta recomanació.

Calibratge i manteniment en la mateixa instal lació d'aire

El manteniment del Metpoint OCV demostra la preocupació des de la fase de desenvolupament del producte de donar una solució completa. El manteniment i el calibratge d'aquest dispositiu es fa en la mateixa instal lació d'aire, sense necessitat de moure, reduir la pressió de la instal lació o haver d'aturar-la. Gràcies a un by-pass, el punt de mesura es ponteja durant el curt període de manteniment.

El Metpoint ja ha passat el seu baptisme de foc

El nou Metpoint OCV de Beko Technologies ja ha passat el seu baptisme de foc en una planta farmacèutica francesa després d'una fase de proves durant l'estiu i la tardor passats. Durant aquest període, aquest sistema de mesura va detectar una contaminació aguda per oli, i va evitar danys i pèrdues de producció importantíssims gràcies a la seva alarma immediata.