Aterrizaje perfecto en el doblado de tubos mediante la atenuación controlada de los espesores de pared

En la aeronáutica, la seguridad ocupa una importancia tan grande como apenas en ningún otro sector. De manera similar a la industria aeronáutica, igual de exigentes son los requisitos en el ámbito del mecanizado de tubos, tal y como detalla la directora ejecutiva de Transfluid, Stefanie Flaeper: “Como es natural, existe una gran demanda de procesos de producción para componentes complejos con tamaños de lotes pequeños. Asimismo, un tema importante son también los materiales de gran resistencia, para tubos ligeros y de mayor solidez. Lo que convierte el desarrollo de las tecnologías destinadas al mecanizado de tubos para la aeronáutica en algo especialmente fascinante son los hitos técnicos siempre nuevos que requieren una solución exigente”. Tal y como sucede con el proyecto actual de la empresa para un fabricante de aviones líder en el sector. No en vano, la nueva máquina dobladora de tubos T bend, especialmente diseñada por Transfluid, es capaz de doblar tubos de titanio, aluminio y acero inoxidable con un diámetro de hasta 60 mm; y un grosor de entre 0,5 y 1,5 mm. Asimismo, la instalación permite radios de 1xD.

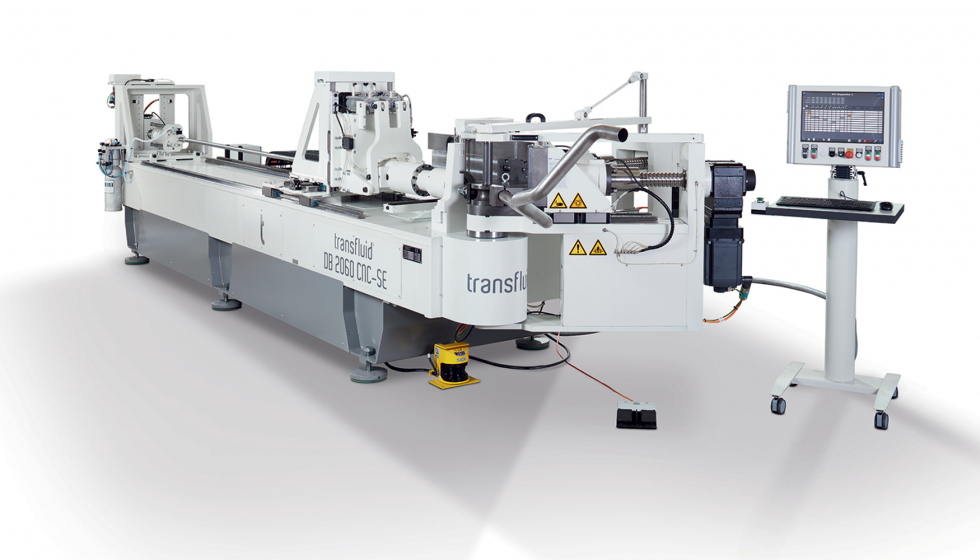

Sincronización axial mediante control secuencial inteligente

Lo que la convierte en algo especial es la opción para el control de la atenuación controlada de los espesores de pared. Precisamente aquí, la seguridad desempeña un papel fundamental para el empleo posterior de los tubos mecanizados en el avión. El grosor debe continuar cumpliendo con eficiencia las especificaciones incluso tras el doblado, y se deben preservar tanto un flujo óptimo como la estabilidad de la pieza de trabajo. Por eso, los ingenieros de Transfluid han desarrollado la instalación de doblado de manera que es capaz de presionarse con posterioridad de manera controlada. Esta presión posterior controlada se realiza en el último codo mediante un tubo interior controlado.

“Todos los ejes eléctricos vienen equipados con motores servoeléctricos, cuyos accionamientos se pueden sincronizar limpiamente entre sí”, explica Stefanie Flaeper sobre los detalles técnicos. “En este sentido, una ventaja fundamental es la sincronización continua de todos los ejes de movimiento en secuencias diferentes, que hace posible nuestro nuevo control secuencial”. Esta subdivide todos los movimientos en cada eje y desplaza diferentes zonas con los momentos adecuados. Así, por ejemplo, se puede subdividir fácilmente un codo y empujar o frenar con la fuerza necesaria.

Guardar los datos de producción definidos por el usuario y recuperarlos de manera protegida

Todos los procesos se programan con facilidad en esta novedosa máquina dobladora de tubos. El operario puede asignarlos al producto y recuperarlos en caso necesario. De manera adicional al proceso, la secuenciación toma en consideración incluso los materiales, radios y ciclos de procesamiento del producto a mecanizar.

El control completo dispone de un acceso a la red. Así, se pueden leer online las geometrías deseadas desde el CAD y guardar de la manera correspondiente los datos para la prueba de colisión. Según el tamaño del lote, al sistema se conecta también la máquina de medición. El control secuencial procura a su vez el guardado definido por el usuario de los datos relevantes para la producción. Estos se pueden recuperar y procesar de nuevo con la contraseña correspondiente y la autorización pertinente. Además de esto, el software de la máquina y todos los componentes de la unidad de control, incluido el panel de mando (MMI), son compatibles con la Industria 4.0. Con estas características especiales, esta nueva máquina dobladora de tubos hace posibles procesos de equipamiento de forma casi independiente de los empleados. Un aterrizaje perfecto para el mecanizado mejorado de tubos en la industria aeronáutica.

Vídeo de ejemplo en YouTube.