Intercambio universal de datos

La interconexión en una red digital de la producción industrial con la tecnología de la información es el sistema nervioso central de la fábrica inteligente del mañana. Con una plataforma de hardware, Bihl+Wiedemann se encarga de que los datos de actuadores y sensores sean procesados de forma óptima y accedan al más alto nivel de la tecnología de la información. El puente entre los mundos pasa en primer lugar por el protocolo abierto de comunicación OPC UA, que actualmente se afianza como primer estándar de facto para aplicaciones de Industria 4.0.

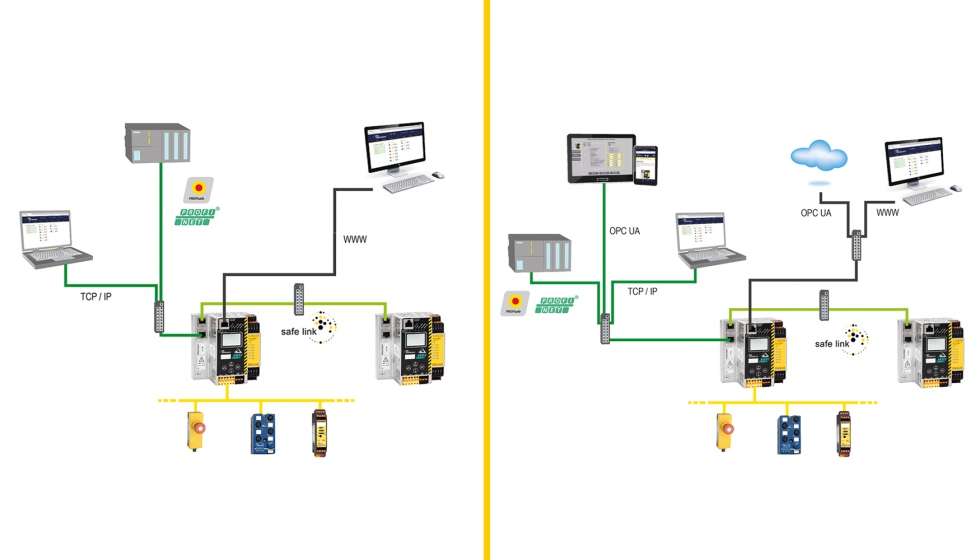

Intercambio de datos en la actualidad —izquierda— y en el futuro.

La historia de Bihl+Wiedemann es una historia de la comunicación universal entre máquinas. Las pasarelas de los especialistas en AS-Interface siempre han hablado todos los lenguajes de la automatización, por lo que se pueden integrar fácilmente como un esclavo normal en los sistemas de control más diversos. El éxito mundial de AS-i se debe en gran parte a estas cualidades perfectas de 'jugador de equipo'.

Y el hecho de que ahora comience la era de la Industria 4.0, para los maestros de AS-Interface en el fondo "solo" significa una cosa: el equipo con el que juega AS-i en el futuro se compondrá de bastantes más jugadores. Porque en la fábrica inteligente del mañana no sólo será el control superior el que se interese por los datos de los actuadores y sensores. En el contexto de la interconexión en red que cada vez aumenta más en la producción industrial con la tecnología de la información, cada vez aparecen más destinatarios adicionales de los datos.

Y no importa si se envían a un PLC o a un PC de diagnóstico, a un panel de mando o a un servidor web, a un servidor local de análisis o a una Cloud para su análisis posterior: los datos de los sensores y actuadores forman la base para todo aquello que ocurre en el siguiente nivel. Por eso deben estar disponibles simultáneamente, aunque se usen de forma distinta. Es por eso que, en cuanto a velocidad y robustez, en el nivel inferior es conveniente la transmisión binaria de estructura sencilla por bus de campo.

En niveles superiores ya no importa tanto el tiempo sino más la cantidad de los datos. Además, en los niveles superiores los datos deben convertirse, mediante la correspondiente semántica añadida, en informaciones que se puedan interpretar de forma óptima en el contexto global.

Para diseñar el intercambio de datos entre el nivel inferior y los niveles superiores de la forma más sencilla y fiable posible en el contexto de los requisitos cada vez más complejos, la integración de una interfaz adicional es la mejor opción. A la hora de elegir el protocolo de comunicación adecuado, una vez más Bihl+Wiedemann pudo apoyarse en su gran cercanía con los clientes. En múltiples conversaciones mantenidas con usuarios, rápidamente se plasmó de forma clara que OPC UA actualmente es la mejor solución, con una clara diferencia respecto a las restantes. "Si en un futuro se llegase a establecer otro estándar diferente, nosotros por supuesto que reaccionaríamos inmediatamente", dice el gerente, Jochen Bihl. "Pero de momento el mercado desea claramente OPC UA, y eso nos parece absolutamente razonable, tanto desde el punto de vista tecnológico como del estratégico".

Como interfaz de plataforma cruzada, universal y estandarizada, OPC UA ya satisface hoy todos los requisitos que se presentarán en la fábrica inteligente del mañana: permite el acceso a datos en todos los niveles, la interconexión en red de componentes de fabricantes diferentes así como el análisis, el procesamiento y la representación de datos en los dispositivos y terminales más diversos, como smartphones y tablets. Además garantiza la conexión sin problemas a los sistemas convencionales de planificación de recursos empresariales (ERP) y a sistemas de Cloud, como SAP o Microsoft Azure.

Para el usuario significa esto toda una serie de valores añadidos: gracias a la transmisión de datos estandarizada en todas las partes y piezas de sus máquinas e instalaciones, el usuario se ahorra la laboriosa recopilación y/o conversión de los datos. Esto vale tanto para la integración horizontal, por ejemplo en la interconexión en red de diferentes fábricas a nivel mundial, como para la integración vertical, desde el nivel de los actuadores y sensores, el nivel de control y dirección de la producción, el nivel de los sistemas de ejecución y manufactura (MES), hasta la planificación empresarial.

En tiempos de Industria 4.0, las posibilidades de uso de datos de actuadores y sensores preparados y entregados a medida son prácticamente ilimitadas. Así, por ejemplo, la supervisión durante un periodo prolongado puede ser de ayuda para encontrar puntos débiles e irregularidades en los procesos y las producciones. Mediante la evaluación en un servidor local o en la Cloud se pueden registrar y corregir automáticamente parámetros relativos al desgaste de las herramientas, y esto quizás incluso durante el proceso en marcha. Los algoritmos inteligentes permiten analizar Big Data también a niveles superiores. Por ejemplo, respecto a la relación entre la vida útil y los costes de herramientas de diferentes fabricantes, respecto a la optimización de los ciclos de producción y del consumo de recursos o también respecto a la planificación a tiempo de los trabajos de servicio técnico y revisión a realizar (mantenimiento predictivo).

La interfaz OPC UA, que a partir de ahora se integrará sucesivamente en todos los dispositivos de Bihl+Wiedemann, le ayuda además al usuario a la hora de llevar a cabo innovadoras estrategias del Internet de las Cosas. Y naturalmente también está asegurada la eficaz seguridad de la tecnología de la información. Un sistema limpio de encriptación, con todos los ingredientes modernos, como RSA o AES, ofrecen la condición ideal para crear una infraestructura de criptografía eficaz en cada una de las fábricas en cuestión.

Seguridad adicional ofrece una particularidad de los dispositivos de Bihl+Wiedemann adicionalmente: que las diferentes interfaces de red están separadas físicamente. Esta inteligente solución tecnológica tiene un efecto doblemente positivo: no sólo dificulta claramente penetrar de una red a otra, sino que a la vez facilita considerablemente la segmentación de los sistemas individuales. Porque para el equipo que colabora estrechamente con el gerente Bernhard Wiedemann, en lo que respecta a todas las innovaciones en el contexto global de Industria 4.0, una cosa está muy clara desde el principio y es prioritaria para el "pliego de condiciones" del futuro: "Cuanto más complejas se vuelvan las instalaciones de fabricación, tanto más claras deberán ser las estructuras de los sistemas".