Aquest article ha estat escrit originalment en castellà. L'hem traduït automàticament per a la vostra comoditat. Tot i que hem fet esforços raonables per a aconseguir una traducció precisa, cap traducció automática és perfecta ni tampoc pretén substituir-ne una d'humana. El text original de l'article en castellà podeu veure'l a

Ejemplos de aplicación del Mecanizado de Alta Velocidad (2ª parte)Exemples d'aplicació del Mecanitzat d'Alta Velocitat (2 ª part)

Juan Martín - Tècnic Comercial - Juan Martín, S.L.

15/03/2002MECANITZAT DE MOTLLES I MATRIUS

Els motlles i les matrius són, sens dubte, l'aplicació més àmplia de la nova filosofia del mecanitzat d'alta velocitat. En aquest sector la introducció d'aquesta nova tecnologia significa més que comprar una nova màquina eina.

En general es necessita sobredimensionar les oficines tècniques perquè com ja s'ha explicat en el capítol 6, el temps necessari per al CAM és clarament superior al necessari per a estratègies de tall més convencionals.

En canvi la secció d'electroerosió es veurà reduïda amb tota seguretat, perquè com també s'ha dit, ara es pot mecanitzar per arrencar d'encenall materials que abans eren impensables gràcies als nous recobriments de les eines, i també es poden reproduir formes més complexes i amb ràdios més petits gràcies a l'estabilitat dels nous capçals i la precisió i dinàmica del sistema d'accionament.

Per aquest mateix motiu es minimitzen els temps sempre incerts de polit manual i es poden gairebé eliminar els processos d'ajust final (gràcies a la precisió de la màquina ia la no-imprecisió de la mà humana).

Tot plegat permet reduir els terminis de lliurament i millorar la qualitat, que és el veritable objectiu del mecanitzat d'alta velocitat en aquest sector.

Espanya, i en particular Catalunya. És una de les regions europees amb una densitat més alta de moldesy matrius i aquesta indústria és sens dubte el primer camp d'aplicació del mecanitzat per arrencada de ferritja.

Cadascun dels sectors dels moll i matrius s'enfronta, però, a problemes diversos i El mecanitzat d'alta velocitat pot respondre també de diverses formes a aquestes necessitats. A continuació es fa un estudi particularitzat amb algun d'aquests sectors.

Motlles d'injecció de plàstics

Aquest és el sector més ampli dels motlles. Component de tot tipus de plàstics són múltiples i estan presents en tots els nivells de les nostres vides. Si en qualsevol ambient ens fixem en la quantitat d'objectes fets amb plàstics, i es pensa que cada un d'aquests objectes pot intervenir un o diversos motlles d'injecció de plàstics, es pot tenir una idea de la potència del sector.

A Catalunya es fabriquen motlles d'injecció de plàstics per molt diverses activitats però podríem destacar el sector automobilístic, en què gran part de la producció s'exporta a les grans àrees europees de fabricació d'automòbils / entre elles Espanya).

Les característiques del motlle d'injecció de plàstics són tan diverses com els mateixos components, cosa que fa difícil argumentar solucions globals per a totes les empreses del sector. Les precisions, els acabats superficials, etc. són molt diferents entre un motlle destinat a la fabricació de connectors telefònics o equipament mèdic i un altre destinat a parachoques de cotxe.

Ara bé, el sector sent la pressió constant d'uns terminis de lliurament cada vegada més curts i exigències de qualitat que fa 5 anys eren impensables.

La globalització, a més, està obrint tots els mercats del món, i per tant la competència de les indústries del motlle es situen sovint en països menys desenvolupats on els cost fixos i laborals són més baixos. Les indústries transformadores encara se situen a prop, per exemple, dels fabricants d'automòbils perquè el sobrecost del transport és massa car per peça. Però per a un motlle que injecta milions de peces, i amb els mitjans actuals que asseguren la qualitat, les distàncies no són cap impediment i els factors d'elecció de proveïdors ja no són geogràfics sinó de, i en aquest ordre, terminis de lliurament, qualitat i preus.

Res més que amb innovació tecnològica es pot, per tant, mantenir les quotes del mercat per a aquesta indústria al nostre país. El mecanitzat d'alta velocitat, és un dels mitjans per resoldre aquests conflictes, amb les següents estratègies:

- Especialització de la indústria. A la tecnologia de mecanitzat d'alta velocitat les dimensions, precisions i característiques dels materials són molt importants, i dominar aquesta tecnologia per a qualsevol tipus de motlle es fa, gairebé sempre inviable. Es requereix, per tant, especialització en un tipus i dimensió de motlle que obliga sovint a sobrepassar fronteres si es vol augmentar la producció (globalització). Aquesta realització implica també la subcontractació de feines auxiliars, que alhora seran especialitzacions d'altres empreses del sector (per exemple, la fabricació de porta-motlles i altres normalitzats).

- Adopció de mètodes de fabricació automàtics sense presència d'operadors. Els costos laborals seran sempre més baixos en altres parts del món i s'ha d'intentar reduir-los. Les màquines d'alta velocitat són més cares però, en general, molt més pensades per a l'operació automàtica. A altre les estratègies de mecanitzat d'alta velocitat intenten ja fer constants les condicions de tall, evitant així trencament d'eines.

- Redefinició de les etapes de la fabricació simplificant-les i fent més fàcil la seva planificació i control. La reducció dels processos d'electroerosió, sempre que siguin possibles, són fonamentals per a l'estalvi de temps en el mateix temps d'electroerosió i en el de fabricació d'elèctrodes de coure o grafit, que no aporten benefici al motlle. Els únics elements que encara continuessin sent propietat de l'electroerosió són les cantonades amb ràdios molt semblats a 0 i les ranures molt profundes (pensem que amb mecanitzat d'alta velocitat s'arriben a fer ranures amb esbeltez profunditat / amplària = 15.

- També en molts casos, reducció dels temps de fabricació per la possibilitat de mecanitzar directament els blocs d'acer temperat des del desbastament fins a l'acabat i estalviar-se així els tractaments tèrmics intermedis. Aquests processos estan sempre subjectes a condicionaments econòmics, però si es consideren tots els factors involucrats és sovint molt avantatjós.

- La rapidesa dels processos d'alta velocitat permeten fer passades de mecanitzat molt més petites millorant en 4 o 5 vegades els acabats superficials amb un temps de mecanitzat semblat o lleugerament major, Així permet reduir els processos manuals de poliment, estalviant mà d'obra molt cara. El mecanitzat d'alta velocitat pot arribar a produir acabaments superficials de Ra = 0,1 mm i millors, superant els limitis de les erosions en temps considerablement millors i sense necessitat de producció d'elèctrodes.

- La precisió estàtica i dinàmica de les noves màquines d'alta velocitat, i la presència mínima d'operacions manuals permeten moltes vegades eliminar els processos d'ajust de motlles, que sovint duren setmanes i suposen costos altíssims en diners i temps.

Però aquests avenços no es queden aquí. La presència cada vegada més important dels motllistes en la fase de disseny dels components automobilístics, pot permetre l'adopció de noves formes de producte que facin més fàcil l'aplicació de la mecanització d'alta velocitat i redueixin per tant costos globals al sector.

A continuació es presenten alguns exemples de mecanitzats utilitzant la tecnologia d'alta velocitat (figures 14, 15, 16).

Fig. 14.- Mascle d'un motlle d'injecció de plàstic per

tapaboques. Peça de Ø470 en acer pretratado a 46 HRc.

Temps total de mecanitzat des del desbastament a l'acabat: 17 h.

Fig. 15.- Motlle sencer (mascle i femella) de la carcassa

exterior d'un telèfon de taula. Fins a les ranures del mascle

estan mecanitzades al centre de mecanitzat.

Totes les superfícies estan acabades de màquina, sense polir.

Material DIN 1.2344 a 54 HRc.

Temps total de mecanitzat 28 hores per a la femella i 52 per al mascle.

Fig. 16.- Femella d'un motlle minúscul per la

fabricació d'una tapa de bateries.

Acer temperat a 54 HRc. L'eina més gran utilitzada és de Ø0,5 mm i la més petita Ø0,2 mm.

Temps de mecanitzat 1,5 hores.

Motlles d'injecció d'alumini

Les exigències del producte en aquest sector són molt semblants al dels motlles d'injecció de plàstics i també, per tant els beneficis de l'mecanitzat d'alta velocitat.

Però s'han de destacar algunes característiques pròpies:

- Els components d'alumini s'utilitza sovint en aplicacions on es necessita una refrigeració eficient i inclouen per tant aletes de refrigeració. Aquestes, en els motlles, Suposen ranures molt esveltes que tradicionalment han suposat grans produccions d'elèctrodes de grafit i dedicació en temps als processos d'electroerosió. Aquest element ha de ser per tant un dels objectius del mecanitzat d'alta velocitat en aquesta indústria (figura 17).

- Els acabats superficials no són tan crítics com en el cas dels motlle d'injecció de plàstics a l'ésser, en general, els components d'alumini peces funcionals no vistes. A altre la mateixa injecció d'alumini no aconsegueix qualitats superficials a les peces molt bones. Si es necessiten components vists d'alumini sovint s'acaben en processos de poliment automàtic.

Fig. 17.- Cárter del motor una motocicleta. Les ranures

que conformen les aletes de refrigeració són molt profundes.

Material DIN 1.2344, 54 HRc. Temps: 9,5 hores

Motlles de bufat

Els motlles de bufat són un cas diferent dins dels motlles de components plàstics. Aquests motlles s'utilitzen per a la fabricació d'ampolles de plàstic. El sector més alt de consum és el de les begudes refrescants i sobre tota l'aigua mineral.

El funcionament del motlle no és d'injecció. S'utilitza una preforma de plàstic injectat (aquest component sí que és injectat i requereix precisions molt elevades), que inclou la rosca recipient allargat amb un gruix de parets determinat. Aquesta preforma se situa dins del motlle i es bufa aire calent per l'interior de la preforma que escalfa el plàstic i ho fa expandir contra les parets del motlle. Això dóna al motlle característiques particulars:

- El motlle es fabrica en alumini perquè al no existir molt fregament del plàstic es poden aconseguir produccions bastant elevades. Les màquines dedicades a aquests motlles han de tenir característiques adequades per a aquests materials. El mecanitzat del motlle suposa un temps molt limitat.

- Els acabats superficials són molt exigents. Gens més cal comprovar les superfícies de les ampolles de plàstic. El mecanitzat d'alta velocitat pot estalviar temps de poliment que és percentualment, molt elevat en aquests tipus de motlles. En aquest sector es va començar, fa anys, a utilitzar interpolacions NURBS per rebaixar temps i millorar la qualitat superficial.

- La producció d'un determinat component (per exemple l'ampolla d'1,5l de Font Vella) és molt intensa (alguns centenars de milers o milions cada dia) i per tant s'han de fabricar molts motlles iguals. Això permet reduir els costos de programació per motlle, i optimitzar les trajectòries per intentar millorar temps i acabats superficials. Molt sovint es poden utilitzar màquines de mecanitzat horitzontals més comunes en els camps de producció de peça final, aprofitant-la millor evacuació dels encenalls que presenten aquestes configuracions, i els elements auxiliars per reduir el temps de no tall com cambiadores automàtics de palets. En un palet es pot muntar una galleda i en cadascun dels seus costats un motlle millorant l'autonomia de la màquina i fent el procés més econòmic.

- Tradicionalment aquests motlles no s'han utilitzat mai en electroerosió, i per tant, no es dóna aquesta substitució de tecnologies.

A la figura 18 es presenta un d'aquests motlles.

Fig. 18.- Motlle de bufat en material d'alumini.

Temps de mecanitzat 56min. Rugosidad superficial: 0,6 µm.

Matrius de forja en calent i fred

Aquest sector també requereix peces repetitives, reduint per tant el cost de CAM per peça fabricada.

Els materials utilitzats en la forja en calent són acers temperats (generalment DIN 1.2344 d'44-54 HRc). En el capítol 10 s'ha fet l'estudi econòmic de viabilitat d'una empresa fabricant d'aquest tipus de matrius. En l'estudi de viabilitat s'expliquen altres característiques del sector.

En la figura 19 es mostra una de les matrius més estudiades de la forja en calenta.

Fig. 19.- Matriu de forja calenta per a la producció de

bieles per al sector de l'automòbil. El material és soldadura de

molt baixa maquinabilidad. Temps total: 2 hores

La forja en fred utilitza materials encara més durs i difícils de mecanitzar (com ara un material de l'empresa Uddeholm, ASP-23, que després del tractament tèrmic arriba a 62 HRc).

Aquest sector es debat encara entre la conveniència o no d'adoptar màquines d'alta velocitat, o continuar amb les màquines d'electroerosió. Com s'ha explicat ja en el capítol 5, dedicat a les eines, el rendiment d'aquestes baixa molt en dureses de 62 HRc i per tant els costos poden ser inviables.

Així i tot el futur és clar, res més que un petit pas de les eines pot desbancar les electroerosions totalment. Ja, que de totes les maneres, hi ha empreses que utilitzen El mecanitzat d'alta velocitat per a produir les seves matrius de forja en fred.

A la figura 20 es mostra el punxó d'una matriu de forja freda per a la fabricació de colzes homocinètiques per a la direcció dels automòbils.

Fig. 20.- Punxó per a la fabricació de colzas homocinéticas.

Material: ASP-23. Duresa: 62 HRc. Temps: 3 hores

Matrius d'extrusió d'alumini

Les matrius d'extrusió d'alumini s'utilitzen en premses d'extrusió que conformen l'alumini en perfils. Aquests s'utilitzen bàsicament en la construcció (portes, finestres, etc.).

Aquest sector també requereix grans produccions de matrius però en aquest cas no repetitives. De tota manera les matrius d'extrusió tenen elements morfològicament molt semblants i l'element més canviant és el perfil de calibratge que es fa únicament amb electroerosió de fil.

Els materials utilitzats són també DIN 1.2344 amb tractaments tècnics per induir-los a 52-54 HRc (figura 21).

Fig. 21.- Peça pont d'una matriu d'extrusió d'alumini.

Material Din 1.2344 a 54 HRc. Temps total de mecanitzat: 2,5 hores.

Els avantatges de producció i mecanitzat d'alta velocitat són clares per a aquest sector.

El problema més important d'aquestes matrius és el termini de lliurament. Aquests s'estan intentant reduir per sota de ¡una setmana ¡. Tradicionalment el desbast es produeix amb el material encara tou, es tempera, i després s'acaba en el centre de mecanitzat o electroerosió. Així moltes d'aquestes empreses productores incorporen el tractament tèrmic a les seves instal·lacions per reduir temps.

Tot i això el temps per endurir una d'aquestes matrius no és mai menor de 24 hores, que suposa el 20% del temps total de producció de la matriu.

El mecanitzat d'alta velocitat està començant a revolucionar aquest sector. Les empreses líders han adoptat ja aquesta nova tecnologia simplificant el procés de mecanitzat integrat al centre de mecanitzat des del bloc ja temperat, estalviant canvis de màquina, operadors, temps i costos.

En molt poc temps la substitució d'electroerosió de penetració serà gairebé del 100% en aquest sector.

El procés total llavors es simplifica en mecanitzat al centre de mecanitzat d'alta velocitat i electroerosió de fil per a formar el calibratge del perfil.

CENTRE DE MECANITZAT PER MOTLLES I MATRIUS DE PRECISIÓ

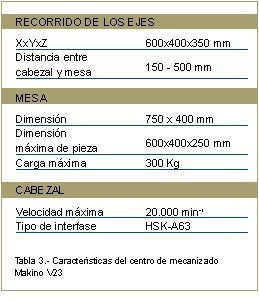

Per aquesta aplicació hem escollit el centre de mecanitzat Makino V33 de fabricació japonesa. A continuació es presenta la imatge i característiques fonamentals de la màquina (figura 22 i taula 23, respectivament).

Es tracta d'un centre de mecanitzat d'alta velocitat dissenyat per fabricar peces d'ultra precisió amb uns acabats superficials excel·lents. És per tant adequat per a motllistes d'injecció de plàstics de peces petites (motlles multicavitat).

Veurem a continuació les solucions tècniques que s'han desenvolupat per a aquest model i com s'han aconseguit aquestes característiques.

Fig. 22.- Aspecte del centre de Makino modelo V23

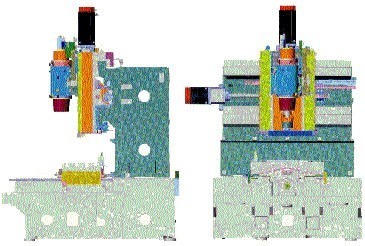

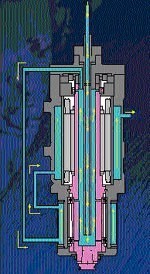

Fig. 23.- Estructura de la màquina Makino V23

Fig. 24.- Esquema de l'estructura de la màquina Makino V23

Estructura

L'estructura de la màquina s'ha dissenyat per millorar la precisió estàtica i dinàmica dels centres convencionals. S'utilitzen guies hidrodinàmiques molt àmplies per augmentar l'amortiment de les vibracions i millorar així els acabats superficials (figures 23 i 24).

S'augmenten les rigideses dels carros dels eixos X i Z amb distàncies entre guies molt àmplies i allargant les guies de l'eix Z evitant voladissos, Així es manté la rigidesa del sistema en qualsevol posició dels eixos.

Els eixos de boles són també extra-rígids. El diàmetre de 45 mm i el pas de 8 mm li conformen una resposta molt elevada a les necessitats d'acceleració per a la realització de trajectòries complexes de 3D.

CNC i sistemes d'accionament

Els sistemes de mesura dels accionaments incorporen encoders i regles.

Els encoders realitzen el tancament del llaç de velocitat. Aquests tenen resolució d'1 milió de polsos per volta.

El CNC d'aquesta màquina utilitza la tecnologia bàsica del FANUC 16iM però el control dels eixos està programat pel fabricant de la màquina adaptant-lo així als algorismes les equacions de resposta de la mecànica de la màquina.

La cadena cinemàtica dels eixos, els nous sistemes de mesura d'alta resolució i els algorismes de control numèric adaptat a la mecànica dels eixos ens permeten obtenir precisions i acabats superficials excepcionals.

La precisió es comprova mecanitzant un cercle de Ø40 mm en alumini a 8000 mm / min d'avanç. Els resultats es presenten a la figura 26.

Fig. 26.- La prova és mostrar un error de circularidad

màxima d'1.3 µm, en un avanç de 8.000 mm/min.

Amb aquest nou sistema de lectura de la posició es poden controlar les 0,1 micres.

Això millora molt l'acabat superficial de les peces.

A les figures 27 i 28 es mostren, al microscopi, les diferències entre un acabat amb el llaç de posició estàndard de 1 micres i un altre amb el llaç de posició de 0,1 micres. A la 27 es mostra l'acabat amb feedback de 0,001 mm i en la 28 el de feedback de 0,0001 mm.

Fig. 27.- Acabat amb feedback de 0,001 mm

Fig. 28.- Acabat amb feedback de 0,0001 mm

Capçal

El capçal de la màquina és un dels elements més especials en aquesta màquina.

Per aconseguir fer peces d'ultra precisió es necessita que també el capçal mantingui precisions per sota de 0.002 mm. El control tèrmic d'aquest ha de ser, per tant molt apurat. El seu sistema de refrigeració es mostra a la figura 29.

Es tracta d'un capçal integrat amb un motor de doble bobinat per aconseguir parelles respectables a baixes revolucions. Les revolucions màximes són 20.000 rpm.

Fig 29 .- Sistema de refrigeració del capçal

Com s'ha explicat en el capítol 8, la dicotomia entre potència i velocitat de capçal es produeix fonamentalment per la impossibilitat amb sistemes normals de refrigeració, de muntar rodaments rígids (mida gran) en un capçal d'altes revolucions i amb una vida estimada molt acceptable .

El capçal d'aquest centre de mecanitzat presenta dues característiques que permeten sobrepassar els valors establerts en el capítol 8.

- Refrigeració directa del rotor. El capçal (com es veu en la figura 28) es refrigera primer dins del rotor, després refreda l'exterior dels rodaments frontals i finalment els devaneos de l'estator del motor. Aquesta refrigeració és molt eficient perquè evacua la calor directament del lloc on es concentra el major nombre de focus: l'estator. A altre aquesta refrigeració es controla per actuar amb més intensitat quan augmenta la velocitat del capçal, Així, a més velocitat, el rotor del capçal és més fred que la part fixa i per tant s'alleugereix la precarga dels rodaments. Això ens permet precargar els rodaments a baixes revolucions, obtenint així un capçal capaç d'una rigidesa axial i radial molt alta en les revolucions on es fan els desbastaments. I en canvi a altres revolucions quan els esforços de cort són mínims alliberar les precargas.

- Lubricació directa de la gàbia interna dels rodaments. El mateix oli que s'utilitza per a la refrigeració de l'interior del rotor, lubrica directament la gàbia interior dels rodaments frontals, mitjançant uns forats que es practiquen abans del muntatge. Aquesta lubricació ens permet xifres DN 5 vegades superior als obtinguts amb refrigeració aire- oliï. Tenim per tant més joc amb la grandària del rodament (en la màquina es munten rodaments de Ø interior = 65 mm), i la vida efectiva dels mateixos s'allarga (20.000 hores mínim).

Aquest capçal supera en tots els aspectes als capçals de màquines similars. Els acabats superficials que s'obtenen amb la màquina són també molt superiors (fins a Ra = 0,03 mm, és a dir el mirall).

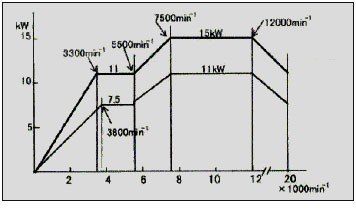

La figura 30 mostra els gràfics de potència i parell respecte a la velocitat del capçal.

Fig. 30.- Gràfics de potència i parell respecte a la velocitat del capçal.

Sistemes auxiliars

Aquesta màquina està especialment dissenyada per a El mecanitzat de peces d'ultra precisió i acabats superficials excel lents per a motlles.

Aquestes peces són normalment petites i per tant la quantitat de material a mecanitzar és insignificant. Per això la màquina no incorpora, si més no de sèrie, cap extractor d'encenalls.

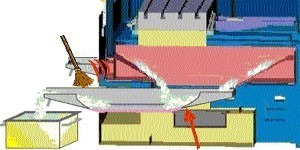

Aquestes es poden extreure amb la mà mentre la màquina està en funcionament amb el intel·ligent sistema descrit a la figura 31.

Fig. 31.- Extracció d'encenalls mitjançant un calaix que es pot buidar mentre la màquina es troba en funcionament.

Control tèrmic i evacuació de la calor

Per obtenir precisions inferiors als 0,002 mm són necessaris controes tèrmics estrictes que impedeixin l'aportació de calor a l'estructura.

Els motors dels eixos tenen ventilació forçada per extreure la calor generada en els seus debanaments i rodaments.

Les unions motor-estructura i el capçal de la màquina es refrigeren i mantenen a +-0,5oC de la temperatura de l'estructura. Aquesta temperatura és controlada per sensors tèrmics que fan d'input al sistema de realimentación del refrigerador.

L'emulsió refrigerant també refrigera a +-0,5oC de la temperatura de l'estructura.

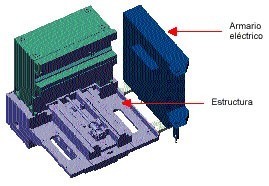

Les fonts de calor, tals com l'armari elèctric, es mantenen sempre amb una barrera tèrmica per no aportar calor a l'estructura (figura 32).

Fig. 32.- Barrera tèrmica entre armari elèctric i estructura

5) METALUNIVERS Març 2002

Empreses o entitats relacionades