“No ho podem fer més ecològic”

Motan-Colortronic desenvolupa una tecnologia de cristal·lització de poliestirè expandit ecològic

Productes innovadors com un EPS resistent al foc i un EPS capaç d'absorbir la radiació, es troben entre les innovacions del Grup holandès Synbra. Amb la consigna “Groener kunnen we het niet maken” (“No ho podem fer més ecològic”), la companyia es troba ara promocionant la seva més recent innovació: BioFoam, una escuma patentada de plàstic expandit per a diferents aplicacions, com a embalatge i aïllament. Dos tipus d'àcid làctic es converteixen en láctidos per obtenir àcid poliláctico amorf a partir d'ells. D'aquí el material base per a la producció de materials mal·leables.

Motan-Colortronic, Synbra i Ora Machines s'uneixen en el desenvolupament de BioFoam.

Aproximadament, el 99% de la matèria primera d'aquest EPS ecològic prové de plantes. No obstant això, el procés també pot arribar a realitzar una substitució completa de les matèries primeres basades en el petroli, i ja s'ha trobat una gamma completa d'utilitats per a aquesta escuma ecològica.

Cristal·lització amb requisits especials

“Els coneixements químics estaven disponibles fins a cert punt, després de tot, també produïm el poliestirè nosaltres mateixos per als nostres productes establerts. A més, contractem a personal d'un institut de la Wagingen University, amb la qual som titulars de patents conjuntes avui dia", indica Jan Noordegraaf, Director General de Synbra Technology, “era clarament possible provar els processos d'una forma comprensible en el laboratori. No obstant això, encara era una qüestió pendent saber si funcionaria a gran escala i com s'haurien de dissenyar els components individuals de la instal·lació. Un element determinant per a l'èxit del procés va resultar ser la cristal·lització.”

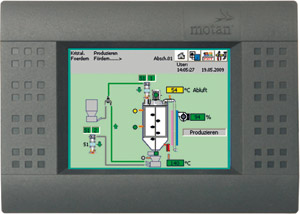

Un sistema especial de control de temperatura garanteix la prevenció de buits i adhesions.

Com motan-colortronic ja havia subministrat diverses instal·lacions a Synbra a través del seu soci de vendes regional Ora Machines, les proves en el departament tècnic de motan-colortronic van mostrar que la ja existent planta de cristal·lització podria utilitzar-se per al nou producte. Basant-se en una instal·lació estàndard, els tècnics d'aplicacions de motan-colortronic van adaptar el procés per a ús industrial.

El repte va consistir, entre uns altres, en una finestra de procés molt estreta. Per a això, es va desenvolupar un sistema especial de control de la temperatura per garantir la prevenció de buits i d'adhesions i aconseguir una cristal·lització completa. El material es manté en moviment intens en la tremuja i es processa en una finestra molt estreta.

Avançant cap a un procés real

Una vegada que la cristal·lització i el procés d'assecat havien demostrat la seva capacitat funcional en el departament tècnic, Synbra va començar amb l'operació real en la seva pròpia planta. Per aconseguir-ho amb rapidesa i riscos ben calculats, Ora Machines va prestar a Synbra un cristalitzador de laboratori i va proporcionar coneixements sobre el procés a través del seu propi personal. “Hem seleccionat conscientment a motan-colortronic i a Ora perquè ambdues companyies treballen amb els seus propis departaments tècnics i estaven llestes per assumir la responsabilitat pel desenvolupament. Això és molt important per a nosaltres, especialment amb productes completament nous com era el cas amb BioFoam”, afirma Jan Noordegraf com a justificació de la forma en la qual es va manejar el projecte.

El mesclador és extremadament robust i resistent a la torsió.

L'experiència operativa es va recollir en el cristalitzador optimitzat tipus Luxor HDC i equips adjacents que es van desenvolupar especialment per a aquest projecte. El resultat és la degradació hidrolítica del material i el consum energètic mitjançant l'ús d'un bescanviador de calor integrada. La construcció d'un mesclador estàndard extremadament robust i resistent a la torsió va ser de particular importància en aquest cas, a causa de les propietats del material. El control de la temperatura es va optimitzar en línia amb l'estreta finestra de procés i el control sensible de la quantitat d'aire amb accionaments regulats per freqüència. El material produït sol contenir de 100 a 150 ppm d'humitat residual.

La línia de cristal·lització i assecat de PLA amb una producció màxima de 800 quilograms per hora es pot escalar, i per tant, es poden aconseguir majors taxes de producció a mesura que augmenta la demanda.