Entrevista a Félix Sanz, ingeniero de sistemas de campo de Danfoss, e Ibón Vadillo, Key Account Manager de Danfoss

Interempresas ha entrevistado a dos de los mejores especialistas en climatización y refrigeración de la compañía destacada Danfoss. Por un lado, Félix Sanz es ingeniero de sistemas de campo de Danfoss y lleva más de 25 años trabajando en la compañía, donde actualmente ocupa el cargo de responsable del área de refrigeración y aire acondicionado y se ocupa de la atención de grandes cuentas de fabricantes, el soporte técnico y el análisis en circuitos frigoríficos, los seguimientos de calidad y la elaboración de herramientas de ayuda al diseño. Además, también se encarga de la formación a clientes de cualquier nivel para aprovechar todas las ventajas de los productos Danfoss.

Por otro lado, Ibón Vadillo es gestor de cuentas estratégicas en la compañía, donde lleva más de 10 años trabajando. Ibón se ocupa a día de hoy de gestionar los clientes de Danfoss en España y Portugal, coordinando las actividades entre los diferentes departamentos para el desarrollo del negocio y fortaleciendo la vinculación de la empresa con sus clientes en el sector de fabricantes de HVAC (Calefacción, Ventilación y Aire Acondicionado) y Refrigeración.

Ambos nos han atendido para dar una amplia visión sobre Danfoss y sobre el sector de la climatización y refrigeración en general.

Danfoss cuenta con muchos años ya de experiencia. ¿Cuál es el secreto del éxito de la compañía?

Félix Sanz: El secreto de Danfoss es una combinación de buenos productos, buena calidad y buen soporte, en todos los aspectos: logísticos, comerciales, técnicos, etc. El secreto es un buen producto y un buen soporte.

Ibón Vadillo: A nivel estratégico la empresa tiene dos vertientes: una es desarrollo de productos, o más bien, desarrollo de soluciones enfocándose hacia la aplicación. Las prioridades son la innovación, la calidad y la fiabilidad. Otra parte complementaria muy importante es, en el aspecto del soporte técnico y de conocimiento de aplicaciones, que es a lo que se dedica Félix. Es una parte muy importante a la hora de integrar los componentes en las distintas aplicaciones y poder dar un valor añadido real al fabricante, al instalador, y a la aplicación en concreto, en resumen.

F.S.: Correctamente. Se trata del producto y de su entorno, entendiendo entorno como aplicación. Siempre en todas las cosas cuando se habla, lo que más condiciona es el entorno. En esto no somos distintos. Es la aplicación la que hace que el producto se tenga que acoplar a ella. Es ahí donde establecemos un elemento diferencial con otra gente que sí tiene el producto, pero desconocen parte del entorno. O al menos no lo conocen en la medida que deben.

I.V.: Ahí Danfoss cuenta con una ventaja, que es que el portfolio de productos es muy amplio, entonces la diversidad de aplicaciones es enorme, y al final tiene que priorizar unas aplicaciones sobre otras, pero eso te da la capacidad de pensar más en combinación de componentes y soluciones más que focalizarse en un costo, en un producto concreto, sino que es algo más conjunto y global.

Habláis del entorno como elemento diferenciador. ¿Qué otros valores añadidos aporta Danfoss?

F.S.: Hablar del entorno significa conocer todo lo que hay alrededor del producto. Nuestro producto normalmente dentro de los circuitos frigoríficos, es estudiar bien la dinámica de fluidos alrededor de ellos, y diseñar el producto con ese conocimiento. Porque no podemos diseñar en contra de los principios físicos diciendo “yo soy muy fuerte, muy listo y muy bueno, así que, que me las den todas que yo lo soporto todo”. No. Tenemos que acoplarnos a la dinámica de fluidos para utilizar la fuerza de ésta con el producto. Eso es el entorno.

¿Cómo se estructura Danfoss en la actualidad?

I.V.: Actualmente tiene cuatro segmentos principales: Danfoss Cooling, Danfoss Heating, Danfoss Drives y Power Solutions, enfocado a la aplicación. Nosotros trabajamos en Danfoss Cooling, que está centrado principalmente a aire acondicionado y refrigeración enfocada al aspecto comercial principalmente, de proceso de alimentos, supermercados, distribución alimentaria en general, industria automation, etc. Hay varios segmentos y siempre enfocados a cuál es la aplicación o el sector en el que queremos trabajar. Dividimos lo que es la parte en frente del cliente y lo que son las fábricas y línea de productos.

Cada producto tiene su propia estructura, su propia organización, y de cara al mercado lo que hacemos es enfocarnos sobre aplicaciones, con lo cual, tú vendes un producto de distintas líneas para una aplicación, y otros pueden vender ese mismo producto pero para otra aplicación. Si nos centramos en España, tenemos los mismos segmentos. Nosotros somos Danfoss Cooling, pero luego dividimos entre los que son fabricantes, que es bastante especializado, ventas indirectas; y full retail, que es toda la distribución alimentaria y refrigeración industrial, focalizado a grandes instalaciones de procesamiento de alimentos. En nuestro caso trabajamos más con los fabricantes de refrigeración y aire acondicionado, que es la producción en masa de equipos, mientras que otros compañeros de ventas indirectas trabajan más con instaladores, con grandes distribuidores, etc.

F.S.: La estructura en principio la adecuamos a lo que demanda el mercado. Estamos clasificados así porque el tratamiento y las necesidades de los fabricantes de equipos son completamente distintas de las que se utilizan en los canales de distribución. Los interlocutores que hay en un sitio y en otro tienen necesidades distintas, y nosotros nos adaptamos a ellos de tal manera que todo el personal que estamos en el negocio, estamos en ese puesto porque nuestros interlocutores necesitan unas características especiales. Si el otro interlocutor, el del otro lado, tiene una formación, una especialización, unas necesidades y una experiencia determinada, el interlocutor en el lado de Danfoss tiene que entenderle y aportarle cosas. Es por eso por lo que tenemos la estructura, tal como ha dicho Ibón, de esa manera.

¿Cuáles son los mayores retos y dificultades que han superado desde que se creó la empresa?

F.S.: Lo más difícil siempre surge en las crisis. En estos periodos, las necesidades de los clientes, más que cambiar, se ven reducidas, y hay que acoplarse a ellas. Entonces, tenemos que realizar también lo mismo que antes hemos mencionado. Tenemos que acoplarnos a eso reformándonos nosotros internamente, entonces las dificultades van asociadas a las grandes crisis. Luego también, en el sector de refrigeración en Cooling, también nos hemos adaptado a los grandes cambios que nos han provocado las cuestiones medioambientales (la destrucción del agujero de ozono, con la correspondiente legislación del Protocolo de Montreal, Kyoto, etc.).

Esto generó unos cambios de uso de ciertos refrigerantes que implicaban un cambio en tecnologías. Entonces ahí tuvimos que ser rápidos para soportar esos cambios. Luego, ese cambio que fue en la década de los 90 se ha vuelto a repetir. Ahora estamos inmersos en un cambio muy similar, provocado esta vez por el efecto invernadero, y provocado en causa por lo que se ofreció como una solución en los 90, que eran los refrigerantes HFC. Lo que era una solución ayudó a magnificar el problema del calentamiento global, y ahora estamos en esa fase de eliminación de esos refrigerantes. Entonces eso es un reto muy grande porque implica productos nuevos que respeten el medio ambiente. Y nosotros sabemos que todos estos retos ponen a la tecnología actual al borde de sus límites. Tenemos que hacer productos igual de fiables que antes, pero con más restricciones, y eso es muy complicado. Por un lado entonces están los retos de las crisis y luego los retos tecnológicos, que ahora mismo están liderados por el medio ambiente.

I.V.: Desde el punto de vista estructural, para mí también es importante que en apenas un par de décadas se ha pasado a un mercado totalmente global. Danfoss en un principio era una empresa con un concepto muy familiar en cuanto a la estructura original y cómo surgió: Mads Clausen, en su casa, inventando productos y desarrollando novedades. Y todo ese proceso de Danfoss también ha sido importante, sobre todo viendo las competencias actuales que hay a distintos niveles, la capacidad de convertirse en una empresa muy profesional y de máxima excelencia en cuanto a la estructura, a la vez que tienes que mantener tu diferenciación en cuanto a calidad, innovación y demás, frente a un mercado global en donde tienes competidores chinos o de India, que van a bajo costo, o que tienen otro tipo de fortalezas. Danfoss ha sabido trabajar sus fortalezas, que es la innovación, el producto de calidad, buscar nuevas soluciones… Esa transición es difícil y dura, pero está siendo exitosa.

¿Y actualmente? ¿Cuáles son los mayores retos de Danfoss?

I.V.: En cuanto a negocio, la dirección ha decidido que hemos pasado una época en la cual el objetivo era afinar o poner en forma toda la estructura y ahora están en un proceso que quieren desarrollar el negocio, un crecimiento constante en los próximos años. En origen y a nivel global era un 10% y cuando baja a nuestro nivel, un crecimiento más orgánico, en Danfoss Cooling es alrededor de un 7% anual, entonces Danfoss quiere pasar de ser máxima profesionalidad ahora a trabajar para hacer un desarrollo mucho más fuerte en cuanto a crecimiento de la empresa. Esto es un tema fuerte.

F.S.: Ese es el reto global, Ibón lo ha descrito perfectamente. En lo particular, yendo a las cuestiones técnicas y de soporte al cliente y aportando soluciones completas que tienen, el reto es el adaptar los nuevos productos que se van sacando, desarrollados ya con los condicionantes que hemos indicado antes medioambientales y de eficiencia energética que van a tener que cumplir para acoplarlos a los sistemas, a los equipos y a los productos, sabiendo que con todas las restricciones que nos han incluido va a ser más difícil que en el pasado. Eso yo lo veo en el aspecto cotidiano del día a día que me llega en el puesto de trabajo.

I.V.: Tenemos mucha definición de aplicaciones que al final, el cómo adaptas todos estos cambios legislativos, refrigerantes y toda esta exigencia energética, etc. Se van desarrollando productos con ventajas, pero el objetivo es que nosotros tengamos la gente y la capacidad de combinar esos productos a cada cliente y a cada aplicación, soluciones combinadas. Aquí lo llaman ‘Hot Spot’, que es por ejemplo Chiller, cámaras, aplicaciones de distribución alimentaria… Son como nichos donde queremos combinar diferentes novedades para ofrecer algo más completo.

España, como todos sabemos, ha estado cerca de un año sin gobierno. ¿Ha afectado esta situación de inestabilidad política a Danfoss? ¿Y al mercado de la climatización y refrigeración en general?

F.S.: Realmente nos afecta, igual que ha podido afectar a cualquier otro sector del mercado. Las inversiones se han podido ver frenadas, pero yo en el día a día no he notado mucho. Creo que es mayor la influencia de la crisis económica que de este año sin gobierno. Analizando cuantitativamente, no sé valorar este aspecto.

I.V.: En crecimiento en datos, España está al 6,8% a día de hoy (octubre), cercano al 7% que teníamos para crecer con respecto al año pasado, entonces tampoco lo hemos notado. Quizás hemos apreciado una ligera ralentización en este último trimestre, pero quizás si se paran algunas inversiones, hasta que llega a nosotros tiene un pequeño retraso. No es inmediato ni directo, pero bueno, también es cierto que el mercado es muy global entonces por ejemplo, si hablamos de fabricantes, gran parte de la producción no es para España sino para el extranjero. Si hablamos de distribuidores quizás podría tener un poco más de impacto, pero al final Danfoss tiene un portfolio tan grande de productos que siempre busca sus vías de desarrollo, que van variando. Si un sector baja, subes en otro… Pero hasta el momento, no.

Vivimos en una época en la que se suceden cambios tecnológicos a cada minuto. Es por esto que las empresas deben estar a la vanguardia tecnológica siempre. ¿Cómo se ha adaptado la compañía a esta sucesión de cambios? ¿Qué ventajas aporta la tecnología al sector?

F.S.: Las soluciones normalmente para esto suelen ser económicas, y en este caso Danfoss desde sus orígenes ha dedicado muchos recursos a I+D+i. Ahora mismo en algunos documentos yo he leído un 4% y ese dato, estoy seguro de que es cierto. No es un dato publicitario o promocional, porque forma parte de la cultura de Danfoss. No es algo coyuntural el I+D+i en esta empresa. Siempre se intenta desarrollar productos nuevos y también hacemos algo único: tenemos Centros de Desarrollo de Aplicaciones para probar los equipos de nuestros clientes. En el producto del cliente introducimos nuestros componentes y los probamos, lógicamente en colaboración con el cliente y para su beneficio. Esto es un valor añadido. Nuestro objetivo siempre es mejorar. Tenemos estos Centros de Desarrollo de Aplicaciones en varias partes del mundo.

I.V.: Es muy interesante porque en nuestro trabajo, si tú coges una máquina, podemos suministrar un compresor, válvula de expansión, componentes de línea, intercambiadores. Danfoss al final tiene que participar en las comisiones de la F-Gas, en generar tendencia en cuanto a cómo evoluciona la legislación y cómo evoluciona el mercado. Para eso se necesitan esos Centros de Desarrollo de Aplicaciones porque, no se trata sólo de diseñar un compresor sino de hacer una combinación de productos, aunque Danfoss no hace el producto acabado, pero es quien da soporte a los principales fabricantes e instaladores de productos, con lo cual…

Habéis comentado que en estos Centros de Desarrollo de Aplicaciones trabajáis junto a los clientes. ¿También les enseñáis a sacarle el máximo rendimiento posible a los equipos?

F.S.: Sí, ese es el objetivo. No es una formación como tal, sino que esto es más bien un trabajo de investigación.

I.V.: Si hablas de nuevos refrigerantes… hablamos de bajo GVP, de los HFO, mezclas de HFO, propano y todo eso, lógicamente tienes que probarlo, entonces necesitas tener equipos reales sobre los que probar y después, con todas esas conclusiones ya sí se tiene la capacidad de hablar y de interactuar con grandes fabricantes o grandes clientes sobre cuáles son las mejores opciones para los distintos equipos. Pongamos por ejemplo: un fabricante de Chiller. Fabrican equipos, pero necesitan un compresor. Al final se genera la tecnología de compresores. Danfoss juega ahí un rol muy importante en definir y guiar a sus clientes hacia las opciones más interesantes.

F.S.: Hay que tener en cuenta que estamos en medio de la F-Gas, que significa restricciones de gases, complejidad de materiales, y luego el ecodiseño. Entonces, máquinas que consuman cada vez menos energía produciendo el mismo o más frío para mejorar la eficiencia estacional. Cualquier investigación para nuestros clientes supone muchísimo tiempo y dinero. Nosotros tenemos que colaborar con ellos y una forma es decir “tú tienes tu máquina. Déjanos tu máquina, nos la llevamos al Centro de Desarrollo de Aplicaciones y ahí la probamos y vemos cómo la podemos mejorar para que esté dentro de todas las normativas y esté a la cabeza del mercado”. Es como una agencia externa que te cualifica un producto. No es un certificado, ese no es nuestro objetivo. Lo que hacemos es para ayudar al cliente antes de que tenga que ir a estas empresas de organismos acreditadores para que mejoren.

Como expertos en climatización y refrigeración, ¿cómo ven Uds. el mercado en la actualidad? ¿Qué tendencias sigue?

I.V.: En cuanto a tendencias, hay dos claras. El ecodiseño está definiendo unos niveles de eficiencia que exigen una reestructuración de los equipos existentes. Por ejemplo España tiene mucho mercado de aire-aire en cuanto a producción. La tendencia es aumentar el número de etapas en los equipos, mejorar el rendimiento de intercambio de intercambiadores, intentar reducir la carga del equipo, etc. Hay muchas alternativas pero en general, la eficiencia (número de etapas o variación de velocidad) y si hablamos en cuanto al aire acondicionado, en cuanto a la F-Gas, no hay ningún tipo de prohibición.

Lo que hay que hacer es, con la regulación actual, reducir las emisiones un 80% hasta el 2030, con lo cual sí tendrá un impacto en precios, pero está más liderado por la eficiencia. Y luego dependerá en climatización del tipo de aplicaciones. Si nos vamos a aplicaciones de gran potencia, las soluciones para el tema de refrigerante suele estar muy influenciada por la tecnología del compresor. A grandes potencias (hablamos de más de 500 kW o de ese orden, donde puedes utilizar tecnología centrífuga, como el Danfoss Turbocor o tornillos), ahí sí que se ve que se está investigando gases de baja densidad, muy bajo GVP. Cuando bajamos a potencias inferiores a 500 kW, sobre todo se trabaja en multi-scroll, que es tener varias etapas de compresión, y si no, compresores inverter.

Aquí la eficiencia es el principal conductor, y por tanto, hablamos también de que las alternativas serán gases no de baja densidad sino de alta densidad, que es lo que teníamos en AR 400 10A. La evolución hacia ahí es mantener una metodología similar pero con mayores niveles de eficiencia y en un siguiente paso se podrá ir a refrigerantes de medio-bajo, comparado con el 400 10A, que te permitan mantener una eficiencia muy alta y a la vez ir a un refrigerante que tenga menos impacto en las emisiones directas. Y luego además, reducir cargas, porque al final con microcanales, intercambiadores de microcanales, con intercambiadores de placas que cada vez necesitan menos volumen interno, etc. No solo es moverme a un refrigerante natural, que es otra alternativa, sino es también refrigerantes de GVP medio/bajo y reducir la carga. Y luego, equipos herméticos en los que tienes que tener una tasa de fugas muy reducida.

¿Qué perfil de cliente acude a Danfoss con mayor frecuencia?

F.S.: El perfil de Danfoss, dependiendo del sector de la refrigeración. En supermercados tienen uno, en refrigeración industrial otro, y en distribución otro. Nosotros trabajamos en el perfil del gran fabricante. Estos serían los cuatro perfiles. El gran fabricante necesita mucho soporte y que colabores con los desarrollos que él tiene. De hecho a veces se plantea que una persona de una empresa tiene que estar trabajando un tiempo considerable en la otra empresa para ayudarles a hacer bien las cosas. El perfil son fabricantes. En otros sectores como por ejemplo el full retail pueden ser instaladores. Tienen una dimensión de empresa inferior, pero también pueden ser divisiones de otras grandes empresas que actúan como empresas pequeñas.

I.V.: En full retail tenemos las grandes cadenas de supermercados, que pueden comprar directo o no, pero que tienen con grandes instaladores para esos supermercados, pero también se mantienen en contacto con la cadena de supermercado puesto que tiene al nivel estratégico para definir sus instalaciones necesita estar en contacto directo para la evolución de las tecnologías de CO2 y todo este tipo de cosas. Ese es el perfil del full retail. Luego tenemos refrigeración industrial, que es más de proceso de alimentos. Las grandes empresas alimentarias, donde tienen su instalación de liofilización de café, un matadero, una cervecera, etc. Son grandes instalaciones donde nosotros lo que les proporcionamos es todos los componentes en cuanto a valvulería, a controles, etc., de la instalación. Pero bueno, tienen su influencia porque en esencia es al final el tipo de control que hagas de esa instalación. Y luego, en lo que trabajamos Félix y yo es en el gran fabricante, como hemos comentado antes, en la producción en serie de equipos, bien de refrigeración o de aire acondicionado.

Uds. cuentan con un amplio catálogo de soluciones enfocadas a la climatización y refrigeración industrial. Háblenos sobre las más destacadas.

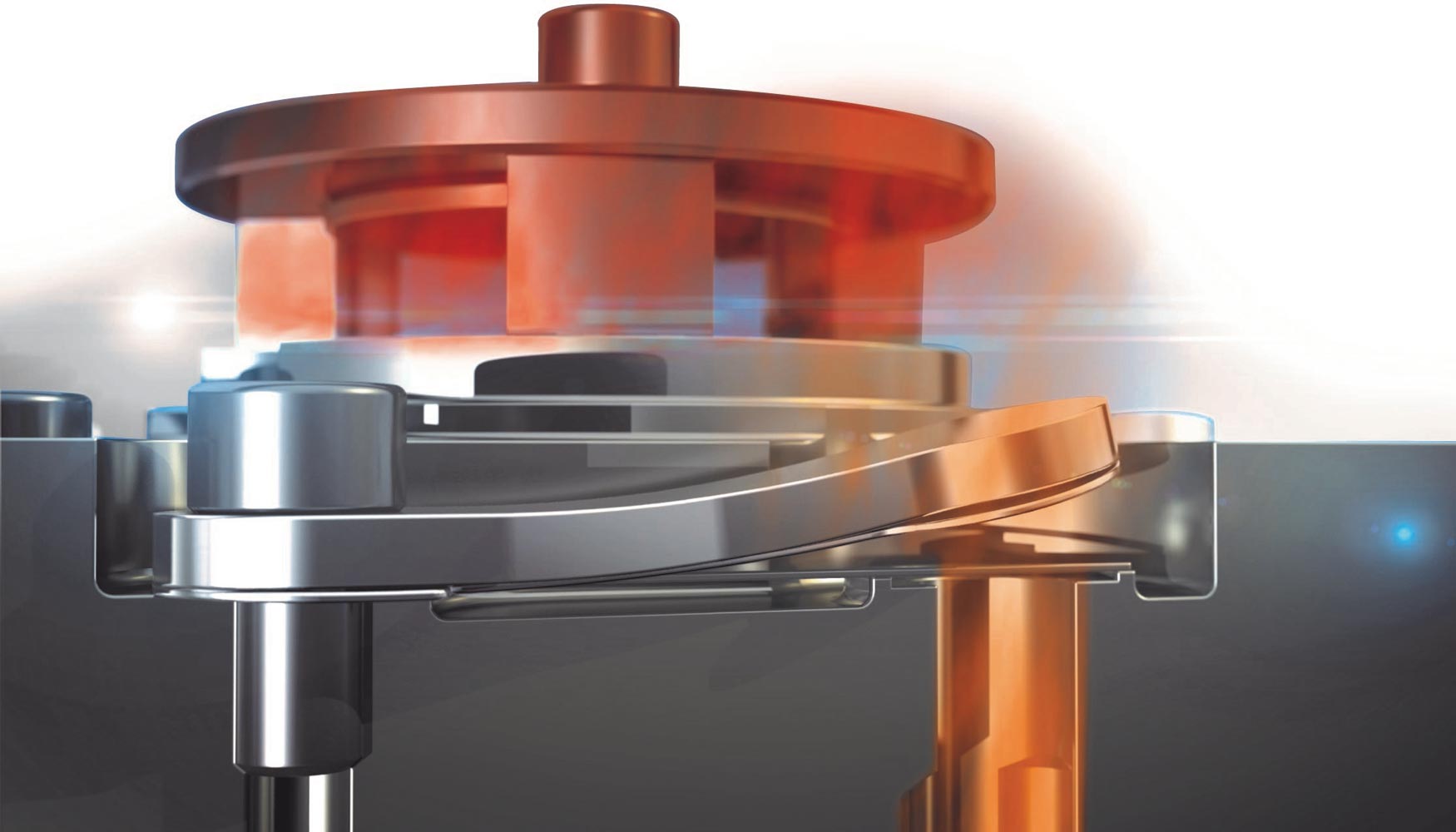

F.S.: Teniendo todo el entorno que hemos indicado antes de cuestiones legislativas, medioambientales, de eficiencia energética, el ecodiseño y todo lo demás, eso se tiene que plasmar en los productos. Y ahí es donde muchas veces el establecer la relación de un producto con estos condicionantes, no es fácil. Danfoss, gracias a todo lo que invierte en ello, consigue buenos resultados. Por ejemplo, en sistemas de componentes, nosotros ahora mismo estamos lanzando (saldrá en diciembre o en enero), una válvula de expansión electrónica muy novedosa que va a permitir una gestión muchísimo más sencilla de los sistemas de expansión por el propio diseño que tiene en sí.

Porque sabiendo todos los condicionantes de la dinámica de fluidos, se ha hecho un diseño que permite un control más fácil y elimina o minimiza ciertos problemas físicos que se producen en los entornos de la válvula, por el diseño en sí. Eso va a hacer que sea más fácil, y al ser más fácil, va a permitir unos ahorros que siempre van implícitos, por un lado de recursos para nuestros fabricantes, porque al ser más fácil de gestionar son menos recursos los que tiene que introducir, y consigue un ajuste más preciso de la instalación, lo cual siempre se traduce en un beneficio solamente por el hecho de ser más estable. Eso es por ejemplo la válvula de expansión electrónica a la que llamamos ‘colibrí’, un nombre muy agradable, pero que representa también parte de la filosofía o del concepto de la válvula.

El colibrí es la única ave o una de las pocas que, con muy poco tamaño se queda posicionado en cualquier sitio que quiera. Nosotros es la idea que queremos transmitir también, que esta válvula de expansión electrónica es muy precisa y hace maravillas. Otra novedad es un intercambiador de placas con una nueva tecnología, con un volumen interno inferior, y con unas transferencias de calor más desarrolladas. Esto nos permite, manteniendo tamaños, ser más eficientes. Bien reducir tamaños, manteniendo prestaciones, ser más competitivos. Entonces, a la vez que en los dos casos, reducimos y minimizamos la carga de refrigerante en la instalación, con lo cual, dicha instalación ya queda preparada para posibles refrigerantes que tengan otras restricciones (se me ocurren refrigerantes ligeramente flamables) donde la cantidad de gas que tiene que haber en el circuito frigorífico es un hándicap que superar, entonces, estos evaporadores lo consiguen de una forma muy inteligente.

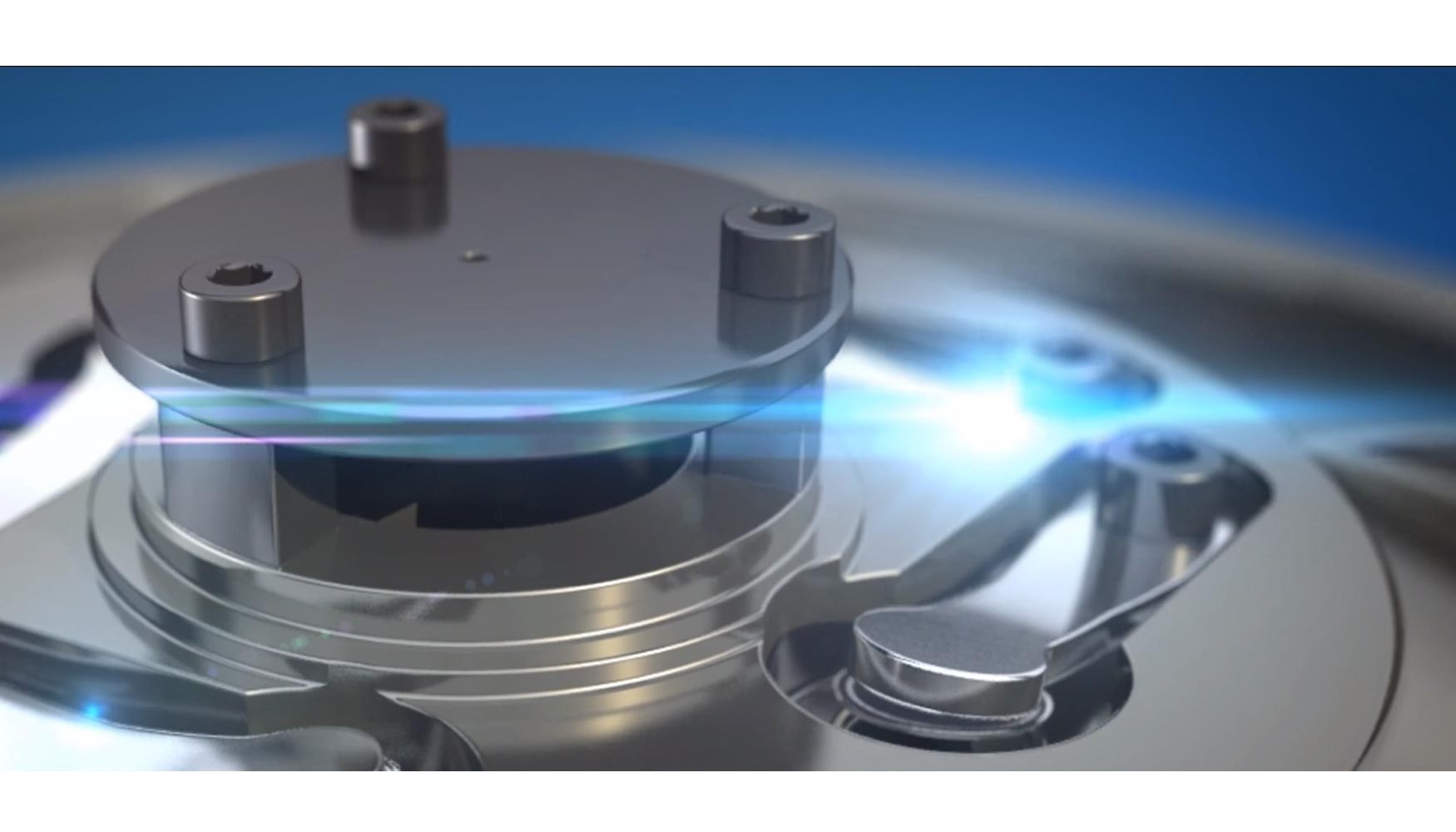

I.V.: Pronto será la feria de Climatización, así que queremos llevar novedades. Intentamos enfocarlo un poco a cada aplicación y en este caso, para la feria, haremos alguna presentación. Hay mucho portfolio. Fijándonos en los Chillers, que se aplicaría también a Rooftop, tenemos muchas novedades. En compresores sacaremos la nueva gama de compresores de Scroll, que se denominaban SH y ahora pasan a llamarse DSH, y que cubre desde 7,5 hasta 40 toneladas de refrigeración.

Esta nueva tecnología lo que incorpora es un concepto que llamamos IDV, que es Intermediate Discharge Valves (válvulas intermedias de descarga). El beneficio principal que aporta es una mejora de la eficiencia. Si hablamos del Chiller aire-agua (de manera genérica…luego depende de configuraciones y demás), comparado con la versión anterior es alrededor de un 5%. Si hablamos de un Chiller condensado por agua, agua-agua, es alrededor del 10%. Siempre es orientativo…depende cuántos compresores, configuraciones, circuitos, etc. El objetivo, como ya he dicho, es la mejora de la eficiencia respecto a lo que existía hasta ahora.

Cuando hablo de eficiencia me refiero siempre a “eficiencia estacional”, que es la clave del ecodiseño y la clave de la eficiencia. Hemos estado hablando hasta hace poco de un punto de trabajo, no es una referencia válida. Necesitas saber cuál es la eficiencia estacional del equipo a lo largo del tiempo. ¿Qué es lo que hacen las IDV? Pues básicamente, permitir que un compresor Scroll que por definición tiene una relación de compresión fija entre el volumen de aspiración y el volumen de descarga, hay una relación de volúmenes que es fija, que es el mecanizado de las espirales. Entonces, lo que sucede es que cuando cambias de condiciones, cuando bajas y tienes, por ejemplo, una relación de compresión de 3,5 por poner un número…si yo aspiro a 3, descargo a 9.

Eso en el compresor es así, siempre. Sucede que cuando la condensación es diferente, sobrecomprimes el gas, y por tanto comprimes de más y luego expansionas hacia la descarga del equipo. Para vencer esto tradicionalmente teníamos por ejemplo dos gamas: SH y WSH. Los equipos WSH viene de “water”, agua, condensados por agua. Dos compresiones de dos relaciones de compresión para adaptarme mejor a cada equipo. Lo que hacemos ahora con estas válvulas intermedias de descargas es que con un único compresor cubrimos todas las aplicaciones, entonces cuando tenemos un Chiller y bajamos por el perfil de la carga, al final en la mayor parte del tiempo no está ni mucho menos al 100%.

A ese porcentaje puede estar a lo mejor el 3% del tiempo. Entonces, la mayor parte del tiempo estás a cargas parciales, que son condiciones de trabajo favorables. El IDV te permite que sin llegar a comprimir todo el gas, puedas descargar en puntos intermedios de la compresión. De esa manera, el compresor se comporta similar en cuanto a capacidad, pero consume menos que el compresor anterior. De ahí vienen el 5% y el 10% de valores de referencia.

F.S.: En refrigeración estamos muy habituados a hablar del concepto de presiones flotantes, evaporación y condensación flotantes. Las válvulas IDV lo que hacen es eso, introducir la flotabilidad en las presiones de aspiración, en las dos, en los compresores Scroll cuando antes eso era imposible. Antes variaban las dos de la misma forma y ahora no. Ahora ha ganado un grado de libertad en la presión de descarga, entonces se introduce el concepto de flotabilidad también en el Scroll.

I.V.: Al final el cómo gobiernas esas presiones es crítico. Este compresor te permite tener la eficiencia lo más alta posible cuando osciles esas condiciones e intentes sacar partido de las condiciones de baja demanda y de condiciones favorables de temperatura, que esa es la clave. El ahorro será mayor cuanta más capacidad tenga el equipo de ir adaptándose a condiciones. Por ejemplo, aquí tengo demanda de frío, pero fuera las temperaturas son bajas, porque tengo mucha carga interna. Entonces te interesa ser capaz de adaptarte a eso y reducir el salto de presiones entre baja y alta.

También somos realistas y este lanzamiento lo que hace es mantener el frame anterior de tal manera que para el fabricante los costes de aplicación sean muy bajos, que es algo importante porque el rediseño de un equipo de estos, cuando estamos hablando de producción en serie, lleva mucho tiempo. Tienes que hacer muchas pruebas y muchas validaciones para asegurar la calidad de los equipos. Mediante esta solución, que mantiene la misma carcasa, al final la validación es mucho más rápida y muchísimo más sencilla, y nos permite que se puedan adaptar mucho más rápido que si tienes que hacer todo el conjunto.

Hablando también sobre Chiller, y enfoco por tener referencias, trabajamos con intercambiadores de placas, que es lo Félix ha explicado. Tradicionalmente siempre se usaba el diseño de “espina de pez”, que son placas donde tú tienes unas huellas con distinto ángulo. Hay tres tipos con distinto ángulo, y eso ha sido durante muchísimos años la tecnología existente. Danfoss hace como seis o siete años empezó a trabajar con un concepto totalmente diferente, y es que no tenemos esa forma sino que son puntos de soldadura a lo largo de la placa.

Eso tiene varias ventajas: por un lado haces que la velocidad del refrigerante a través de la placa es mucho más uniforme y aumentas el coeficiente de transferencia de calor, y por otro lado, estos puntos de soldadura son mucho más estables y más robustos de lo que son los anteriores, con lo cual te permite hacer alturas entre placas menores, volúmenes inferiores, el peso del intercambiador también es menor. Entonces tienes menos materia prima, menos volumen interno para la carga… Siempre es complejo, porque tienes que combinar todos los factores para decidir qué quieres maximizar. Si quieres maximizar eficiencia o si quieres ahorrar en materia prima y en volumen, etc. Es un concepto que supone una mejora respecto al diseño tradicional. Y de cara a este año se lanzó, porque esto permite mucha flexibilidad.

No es como antes que había muy pocas versiones, no. Ahora nosotros tenemos intercambiador para los Chiller, evaporadores Chiller, uno para los condensadores, otro para las bombas de calor, etc. En Chiller por ejemplo este año sacamos el C-62, que es un tamaño de placa con un nuevo diseño de esos puntos de soldadura, un poco más alargado que mejora el coeficiente de transferencia de calor, y te permite subir alrededor de un grado en la evaporación, que supone un porcentaje de ahorro de eficiencia muy importante. A finales de año Danfoss va a sacar el C-118, que también lo presentaremos junto a otros productos en la feria Climatización, y en general se cubrirá una potencia desde 10 a 60 toneladas de refrigeración con dos intercambiadores que, respecto a la anterior, que ya eran unos coeficientes de transferencia y una solución muy óptima, pues esto te mejora del orden de un grado de media con el mismo número de placas de un grado de subida en la evaporación en un Chiller, con lo cual es un porcentaje de alrededor de un 3% o un 4%.

F.S.: Profundizando en lo que dice Ibón, con este diseño se puede permitir volúmenes distintos en el lado del refrigerante y en el lado del agua. Con eso conseguimos minimizar las cargas que nos interesan sin penalizar luego las pérdidas de presión en los otros casos, en el otro circuito. Es un concepto novedoso que incluyen estos evaporadores.

I.V.: Es verdad que el diseño original ha permitido buscar nuevos diseños especializados para cada aplicación. Y luego además, lo que dice Félix, el diseño asimétrico que es buscar optimizar. El espacio del agua es diferente al del refrigerante, entonces con el tiempo se va trabajando y desarrollando nuevos intercambiadores que te permiten optimizar muchísimo más para cada tipo de aplicación. De ahí que a uno le llamemos C-62 porque es de Chiller, otro H-62 porque buscamos comportamientos diferentes para una bomba de calor que para un Chiller, y eso nos permite hacer estos nuevos lanzamientos, esa asimetría entre los dos fluidos para optimizar la transferencia de calor y minimizar las caídas de presión.

F.S.: Siempre dándole vueltas a la dinámica de fluidos y la termodinámica para mejorar los equipos, es decir, el I+D+i.

I.V.: Por eso nos gusta combinar. Si hablamos con alguien que fabrica un Chiller pues le diremos que tenemos DSH, también tenemos compresores Inverter, porque Danfoss Inverter trabaja desde 3 a 26 toneladas de refrigeración en compresores Scroll solos, porque luego vas en tándem subiendo, y en centrífugos desde 60 a 350, también compresores solos. Pero luego vas y dices, hablamos de intercambiadores de placas… Nuevos diseños y por aquí también tienes vías de mejora… Después hablamos de microcanales, que puedes utilizarlo como condensador que también te ahorra, si en intercambiadores de placas podemos llegar a ahorrar en torno al 20% de carga dependiendo de la aplicación, en microcanales que es el condensador, volvemos a hablar de lo mismo, y luego encima añadimos la válvula de expansión. Entonces, al final, es un paquete de productos que interaccionan entre sí, que no es sencillo. El reto es hacer compatible todo eso. Y por supuesto, necesitamos para ello la ayuda de especialistas, porque es imposible dominar todos los aspectos. Cuando entras muy al detalle, necesitas a un experto.

F.S.: Es habitual que nos encontremos cuatro personas dando soporte técnico al cliente, coordinados por un comercial. Todos ellos, especialistas en diferentes áreas, algo que al final condiciona la estructura de la empresa.

¿Qué importancia tiene el medio ambiente en Danfoss? ¿Qué soluciones responsables propone la compañía en este tema?

I.V.: La matriz de Danfoss es danesa, así que el medio ambiente tiene mucha importancia dentro de esta empresa. Dinamarca es un país puntero en temas de medio ambiente y, tradicionalmente Danfoss siempre ha ido muy avanzada en el desarrollo de soluciones de bajo impacto ambiental. Desde el origen, por ejemplo en producción alimentaria, para nosotros fue una gran ayuda trabajar en Danfoss porque fueron pioneros en todo el desarrollo de la tecnología CO2 para la distribución alimentaria. En refrigeración industrial, otro tanto de lo mismo, tanto con CO2 como con amoniaco. Y en otras aplicaciones también.

Igualmente se está trabajando para orientar siempre hacia la máxima eficiencia, que es una de las prioridades y alternativamente buscar soluciones diferentes, algo que se está haciendo ahora para que pueda minimizar ese impacto, bien sea en emisiones directas como nuevos refrigerantes, hidrocarburos, HFOs, o indirectas de eficiencia energética. Danfoss es una empresa que en ese tema siempre ha sido muy concienciada.

F.S.: En mi caso he tenido una suerte tremenda, porque cuando terminé la carrera de Industriales pensé “yo creo que terminaré trabajando en algo relacionado con el medio ambiente”. No ha sido el caso, pero ya estaba entonces, de alguna manera, predispuesto personalmente hacia el trabajo relacionado con el medio ambiente. Yo sabía que esa sería la materia referencia que tomaría las decisiones en el siglo XX. Te hablo de finales de los años 80, principios de los 90. Teniendo eso claro, entré en Danfoss y pensé “va a ser que no”, pero afortunadamente Danfoss tiene esa visión, y trabajar como ingeniero en una empresa en la que el medio ambiente es una parte importante de sus valores, de su entorno, etc., a mí me gustó. De hecho, llevo más de 25 años aquí, con lo cual, si me disgustase, habría optado por otras opciones. Pero es algo que, como se dice ahora, forma parte del ADN de Danfoss.

I.V.: A nosotros nos ayudó mucho trabajar en Danfoss porque ha habido casos muy concretos. En distribución alimentaria ha sido enorme. Fue Danfoss Dinamarca quien nos ayudó a nosotros a fomentar el uso del CO2 en España, en las cadenas, etc. Y toda la tecnología y toda la inversión que se hizo allí, nos ayudó muchísimo. En refrigeración industrial fue igual. Desde un inicio siempre se ha potenciado mucho el tema del CO2 frente a salmueras y bombeo con salmueras. En general siempre ha sido desde arriba hacia nosotros, un flujo constante de potenciar este tipo de soluciones.

F.S.: En todos los acuerdos internacionales asociados a refrigerantes y a eficiencia energética, ecodiseño, F-Gas u otras normativas equivalentes en otras zonas del mundo, Danfoss siempre ha estado apoyando el desarrollo de tecnologías responsables con el medio ambiente. Por supuesto Danfoss da soluciones a todas las aplicaciones que hay en el mercado. Eso no quiere decir que los refrigerantes que estén o que sean ya obsoletos, no se den los componentes para eso. Las instalaciones están en el mercado y nosotros siempre somos partidarios de una transición suave para que las industrias no puedan desaparecer y no se cree un problema mayor, pero a la vez está liderando el cambio a tecnologías sostenibles.

En los foros internacionales, como el COP-21, están ahí los grandes directivos de Danfoss, interviniendo como ponentes. A nivel local, en España, nosotros eso también lo hacemos, promocionando conferencias sobre CO2 en todos los tipos de foros y congresos. Esto nos viene también porque en la matriz ya lo hacen, y a mí me da una envidia tremenda porque me encanta, y afortunadamente aquí también hacemos cosas, aunque el nivel de aquí comparado con el de la matriz no es nada. Es parte del ADN, como indicaba antes, y para mí es un orgullo.

I.V.: Otro aspecto importante es que en Europa hay un nivel de avance en estos temas muy superior a otros países en desarrollo y otras zonas del mundo. Entonces ese concepto global que tiene Danfoss hace que esa visión desde aquí, desde la central en Dinamarca y en Europa, hacia otros países también es muy interesante, como Oriente Medio u otras regiones del mundo donde Danfoss tiene la tecnología y, originalmente se diseña solo pensando en Europa o en EE UU, que también tienen legislaciones que empiezan a ser mucho más exigentes en cuanto a todo esto, pero claro, también se hace una labor de promoción en otras regiones del planeta donde no hay esa conciencia a nivel de Estado o política.

F.S.: Consecuencia de ser una empresa danesa. Los países escandinavos en su momento se vieron afectados directamente por el agujero de la capa de ozono porque, si se abría otro agujero en el Ártico, podían tener un problema. Entonces, de alguna manera, empezaron a marcar tendencias y, en refrigeración, lo que ha ocurrido en Escandinavia luego se ha ido extendiendo hacia el resto de Europa y ha terminado llegando a todas partes. Soluciones que antes no se veían válidas, se ha invertido todavía más en I+D y, al final se consigue que sean válidas también para otras partes del mundo. Danfoss es una empresa muy respetuosa con el medio ambiente.

Danfoss tiene en las fábricas las ISO-9000 desde más o menos la década de los 90, pero a la vez también salieron al poco tiempo las medioambientales, las ISO-14000. Desde mediados los 90, tiene estas últimas, con lo cual de alguna manera nos crea ciertos problemas, porque siempre que hay una imposición legislativa sobre medio ambiente es una dificultad añadida a los productos. Están también otras normativas como RoHs o como el Reach que impiden utilizar ciertas sustancias. Estas normativas ya llevan años pero antes de llegar, quienes optaban por las normas ISO-14000 era voluntario y se comprometían a no usar ciertas sustancias. Eso afectaba a los productos y era ya una dificultad que Danfoss asumió ya desde entonces de forma voluntaria. Luego todos los demás han tenido que cumplirla y ahora tenemos que seguirla porque nos la impone con el RoHS o con el Reach, pero Danfoss antes de eso ya había empezado a introducir sus auto-restricciones para respetar el medio ambiente con las ISO-14000.

Danfoss es a día de hoy el único actor del mercado en proponer un catálogo de productos lo suficientemente amplio para permitir a los OEM diseñar unidades de refrigeración energéticamente óptimas, ¿es así? ¿Qué medidas adoptan para ayudarles?

I.V.: Sí, si hablamos de nuestro sector, hay gente y empresas muy buenas en intercambiadores, otras en compresores, otras en controles, pero que complete tanto el círculo no las hay.

F.S.: Danfoss es el único proveedor a nivel global que ofrece compresores, condensadores, evaporadores y los elementos de control necesarios para los circuitos frigoríficos. Otros competidores nuestros podrán ofrecer compresores y controles, otros ofrecerán intercambiadores de calor, etc., pero que ofrezca todo, las cuatro partes, incluso los controles electrónicos de esas partes, no. Danfoss puede suministrar los cinco paquetes importantes del circuito frigorífico, es decir, controles electrónicos, controles convencionales y del circuito frigorífico, componentes de línea, compresores, condensadores y evaporadores. Ninguna otra firma del sector puede ofrecer todo esto.

I.V.: Es una de las fortalezas porque, además de eso nos enfocamos mucho en el conocimiento técnico de cada aplicación y producto, al final es una de las fortalezas de Danfoss, una de las ventajas competitivas que no tienen otro tipo de suministradores.

F.S.: Y afortunadamente eso se ha convertido también para Danfoss en una necesidad, porque al suministrar los cinco componentes, tenemos que saber absolutamente de todo. Entonces eso también, al convertirse en necesidad para nosotros, nos refuerza, porque ya pasa a ser algo que tenemos que hacer sí o sí. No hay disyuntiva porque ofrecemos todo. Eso nos da una posición de liderazgo que todos los demás tienen mucha dificultad para poder alcanzar. La necesidad se convierte en ventaja.

¿Qué objetivos tiene Danfoss a corto, medio y largo plazo?

I.V.: A nivel de negocio es lo que te comentaba. A nivel global en tema de dígitos, cuando ya hablamos de crecimiento orgánico más específico en nuestra área es alrededor de un 7%. Ese es el objetivo de la empresa mínimo hasta 2018. Lo otro se consideran adquisiciones. Una cosa es el crecimiento en las unidades de negocio ya maduras y otra cosa ya es el crecimiento por otras nuevas vías de desarrollo. Ese es un poco el objetivo, y luego hemos estado haciendo a nivel de Danfoss una regionalización de la organización con el objetivo de que Danfoss a nivel local se vea como uno. Nos enfocamos cada uno a su aplicación, pero que trabajemos entre las distintas divisiones de una manera mucho más uniforme. Y esa otra manera de cambio importante que estamos haciendo ahora que combina con la atención al cliente donde también se están haciendo estudios en detalle para reestructurar y que focaliza lo que ha dicho Félix del Centro de Desarrollo de Aplicaciones, lo cual es una combinación. El objetivo no se cumple por sí solo sino que estamos un poco mutando la manera de trabajar para mantener un crecimiento constante.